Как усилитель тяги дымохода своими руками — фото и пошаговое видео

Проектирование дымохода – сложный и ответственный, от правильности выполнения которого зависит эффективность и безопасность использования отопительного прибора. Ни один теплогенератор не способен нормально функционировать без трубы, выводящую дым из помещения. Дымом называют смесь газов, содержащую остаточные продукты сгорания топлива. Появление задымления внутри отапливаемого помещения – верный признак неправильного расчета дымоходной системы, который влечет за собой опасность возникновения пожара и отравления угарным газом. Эта статья расскажет, что такое обратная тяга в дымоходе, как не допустить ее возникновение.

Содержание статьи

Способы измерения

Если вы усомнились, что тяга дымоходного канала печи, камина или отопительного котла достаточная, нужно провести проверку. Самый простой способ развеять сомнения – своими руками проверить с помощью анемометра. Если прибор показывает тягу 10-20 Па, то его считают нормальным.

Если анемометра у вас нет, воспользуйтесь одним из народных методов определения силы тяги дымохода:

- По дыму. Самый очевидный признак того, что тяги нет – наличие даже небольшого задымления внутри помещения, большой количество дыма говорит о высоком риске возникновения пожара и отравления угарным газом.

Клубы дыма — верный признак наличия обратной тяги

- По цвету пламени. Посмотрев на цвет пламени, можно проверить уровень силы тяги. Если пламя внутри топки имеет белый оттенок и потрескивает во время горения, тяга избыточно сильная. Оранжево-красный цвет говорит о недостаточной тяге. Если дымоход спроектировать правильно, пламя имеет ровный золотисто-желтый оттенок.

- С помощью спички. Если зажечь спичку, свечу или другой источник огня и поднести к отопительному прибору, пламя должно отклонится к топке.

Если оно остается ровным, можно быть уверенным, что тяги нет. При отклонении пламени в противоположную от топки сторону, присутствует обратная тяга в дымоходе.

Если оно остается ровным, можно быть уверенным, что тяги нет. При отклонении пламени в противоположную от топки сторону, присутствует обратная тяга в дымоходе.Проверка тяги в дымоходе с помощью спички

- С помощью зеркальца. Еще один метод проверить силу тяги внутри дымохода – поднести карманное зеркало к топке. Появление конденсата на его зеркальной поверхности означает, что удаление дыма затруднено.

Способы проверки тяги

Проверка тяги свечой

Обратите внимание! Тяга внутри дымоходного канала создается из-за разницы в давлении на улице и внутри помещения. В отапливаемой комнате температура выше, чем снаружи, поэтому давление там больше. Нагретый воздух, подпираемый снизу более холодным выдавливается в зону с более низким давлением, то есть в атмосферу. Если проводить измерения летом, когда разница температур внутри и снаружи минимальна, вы получите меньший результат, чем зимой.

Причины неисправностей

Убедившись в том, что внутри дымоходной системе нет достаточного уровня тяги, нужно определить и устранить возможную причину этого дефекта. Опытные мастера утверждают, что наиболее частыми причинами сбоев работы дымоотводящих каналов являются:

Опытные мастера утверждают, что наиболее частыми причинами сбоев работы дымоотводящих каналов являются:

- Ошибка при проектировании. Делать выбор трубы дымохода следует, ориентируясь на объем топки. Если диаметр меньше рассчитанного параметра, слабая не позволит дыму уходить их помещения.

- Недостаточная длина трубы. Длинна трубы менее 5 м не обеспечивает значительной разницы между давление внутри помещения и на улице, из-за чего создается слабая тяга.

- Неправильное расположение дымоходной тубы. Печные мастера советую прокладывать дымоход вертикально, так как узкие повороты задерживают дым внутри трубы, снижая тягу.

- Горизонтальные участки большой протяженности. Если, прокладывая дымоход, не удается избежать горизонтально расположенных участков, то убедитесь, что их длина не более 100 см. В противном случае, ей потребуется усилитель.

Факторы, влияющие на силу вытяжки

- Неправильная позиция относительно конька. Дымоходные располагают на одном уровне или выше конька крыши.

- Попадание в зону ветрового подпора. Если по соседству от дома стоит высокое сооружение, оно загораживает дымоход от ветра, не давая дымоходной системе нормально функционировать.

- Погодные условия. Иногда тяга снижается из-за понижения атмосферного давления, попадания внутрь дымохода влаги из-за дождя, тумана или снега. Однако, эти изменения не страшны, так как носят временный характер.

Ослабление тяги из-за погодных условий

Первым делом при обнаружении проблем в дымоходной системе нужно отмести самые очевидные причины недостаточной тяги. При осмотре убедитесь в герметичности соединений всех сегментов трубы, отсутствии сажевых заторов. Проверьте, что в дымоотводные каналы не попала влага, а атмосферное давление соответствует норме.

Способы усиления тяги

Если сила тяги в дымоходном канале отопительного прибора, устранить этот дефект не всегда просто. Опытные печники используют следующие методы, способы, чтобы ее увеличить:

Опытные печники используют следующие методы, способы, чтобы ее увеличить:

- Первое, что нужно делать, если вы заподозрили недостаточную тягу в дымоходе – прочистить трубу. Для этого вызывают трубочиста или снимают сажевые отложения с внутренней поверхности дымохода своими руками при помощи металлического печного ерша.

- Значительного увеличения мощности дымохода можно добиться увеличением высоты дымохода над поверхностью крыши, надставив ее несколькими дополнительными сегментами. Этим же способом выводят дымоход из зоны ветрового подпора от конька или более высокого здания.

Нормы высоты дымоходной трубы для обеспечения тяги

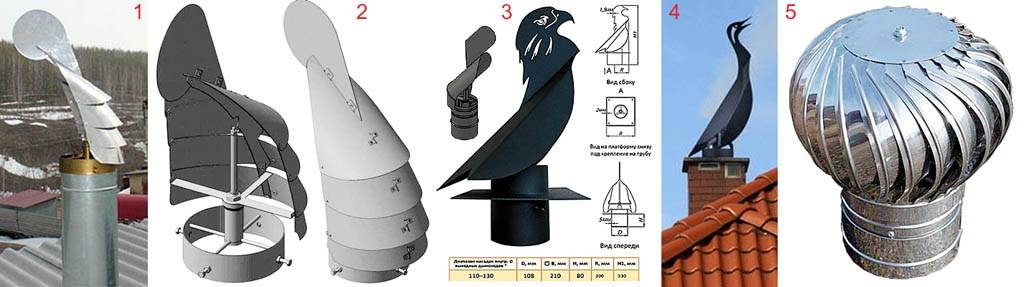

- Установка ротационных турбин. Это устройство, устанавливаемое на оголовок дымохода, состоит из одного или нескольких винтов. Под воздействия ветра турбины вращаются и создают разрежение воздуха, для достижения большей разницы между внутренним и наружным давлением. Применение турбин эффективно лишь в ветреную погоду, их рекомендуют использовать, если температура дыма на выходе из дымохода не более 200 градусов.

Ротационные турбины

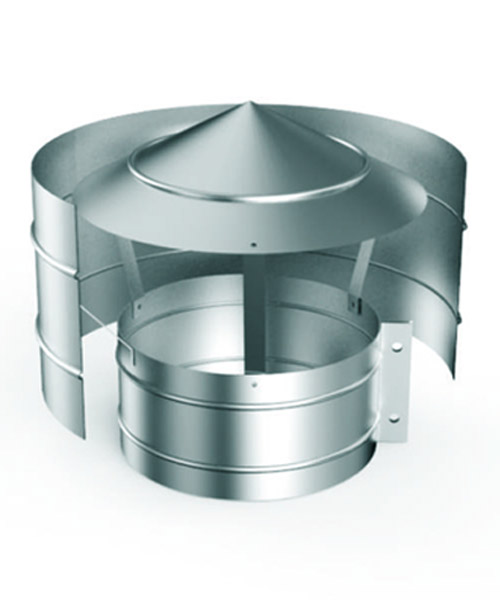

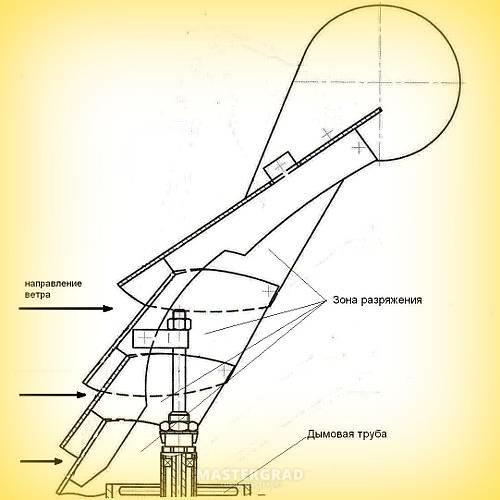

- Использование специального дефлектора. Специальные модели дефлекторов имеют особую аэродинамическую форму. За счет свойства воздуха понижать давление при эффекте падения во время прохождения препятствия в дефлекторе создается зона разрежённости, стимулирующая дым покидать трубу. Эффективность аэродинамических дефлекторов заметна только в ветряную погоду.

- Усилитель тяги. Устройство для автоматического регулирования тяги представляет собой колпачок в виде зонтика с термодатчиком, устанавливаемый на трубу дымохода. Термодатчик анализирует температуру выходящих газов и срабатывает самостоятельно. Усилитель тяги сохраняет в дымоходе давление в пределах 10-35 Па, оптимизируя работу отопительного прибора и расход топлива.

- Дымосос. Если эффекта от предыдущих способов нет, на трубы устанавливают дымосос, снабжённый винтом и электромотором. В ветряную погоду винт крутится самостоятельную, если движений воздуха нет, срабатывает электрический мотор и приводит его в движение.

Если найти решение проблемы отсутствия тяги внутри дымоотводящего канала не удалось самостоятельно, обратитесь за консультацией к опытному печнику, который подскажет, что делать, исправит дефект наиболее рациональным способом.

Видео-инструкция

Усилитель тяги дымохода: чертежи + фото, видео

При работе печи, камина или котла большинство хозяев частных домов и коттеджей отмечают значительное ухудшение процесса горения.

Чаще всего это вызвано изменением параметров тяги. Чтобы улучшить качественные характеристики следует установить усилитель тяги дымохода, который, благодаря простоте конструкции можно сделать самостоятельно.

Причины ухудшения тяги

Для начала требуется определить причину ухудшения тяги. Поэтому в первую очередь проверяется общее состояние дымохода и всех сопутствующих элементов системы.

Поэтому в первую очередь проверяется общее состояние дымохода и всех сопутствующих элементов системы.

Делается это очень легко. Сначала полностью отключается вся отопительная система, после чего в дымоходе посредством длинного щупа замеряется количество сажи. Данное значение не должно превышать 2 мм.

Причины недостаточной тяги в дымоходе условно разделяют на 2 группы: внешние факторы и особенности конструкции.

Среди конструктивных особенностей:

- применение тройников, колен по ходу дымоотводящего канала, обход преград, создающих аэродинамическое сопротивление;

- неверный монтаж и регулировка заслонки;

- неверная высота и диаметр дымохода, не соответствующий требованиям производителей отопительных или водонагревательных котлов.

Под внешними факторами подразумевают:

- размещение выхода тяги ниже конька кровли, что при определенных условиях может привести к тяговому «опрокидыванию»;

- наличие поблизости от дымохода крупногабаритных объектов, образующих область повышенного давления или же наоборот разряжения;

- преобладание в регионе ветров большой силы или наоборот штиля,

Все это может оказывать значительное влияние на силу тяги и создавать дополнительное сопротивление, тем самым снижая ее уровень. Во избежание этого, необходимо обязательно предпринять определенные шаги для усиления или стабилизации тяги, чтобы печь или котел работал более эффективно.

Во избежание этого, необходимо обязательно предпринять определенные шаги для усиления или стабилизации тяги, чтобы печь или котел работал более эффективно.

Способы и устройства

Для нормального функционирования дымохода восходящий поток должен иметь давление порядка 10-20 Па. Чтобы определить уровень тяги используют анемометры, и уже основываясь на их показаниях и результатах прогорания топлива, принимается решение – увеличивать или уменьшать тягу.

Есть различные варианты того, как привести тягу в соответствие с нормами:

- удлинение дымохода;

- использование специальных приспособлений;

- задействование электрических дымососов;

- тяговые стабилизаторы.

Удлинение дымохода

Наиболее простой способ для устранения заниженной тяги – это удлинить трубу дымохода. Благодаря увеличению разницы между уровнями дымоходного выхода и котла повышается и разница давлений восходящего потока. Для дымоотводящей трубы наиболее подходящей является высота 5-6 метров при соблюдении минимального расстояния между вертикальным отрезком дымохода и печью или котлом, и отсутствии всевозможных колен, сужений и отклонений шахт.

При наличии высокой кровли или нахождении поблизости дома крупногабаритных объектов, значительно ухудшающих тягу, этот способ дает возможность добиться наилучшего результата. Тем не менее, при очень высоком дымоходе уровень тяги может сильно превысить необходимое значение, в результате чего основная масса тепла будет выделяться в окружающую среду, а не расходоваться на обогрев помещений. Для недопущения подобной ситуации используются специальные заслонки, посредством которых снижают объем отводимого газа.

Дефлекторы

Дефлектор – это устройство, позволяющее оптимизировать воздушные потоки для усиления тяги в дымоотводящей или воздуховодной трубе. Дефлектор переводиться как направляющее устройство, отражатель. Название в принципе полностью описывает его назначение и функциональность.

Чем проще конструкция, тем больше эффективность, поскольку потоки, отраженные от крыши и боковой ветер, повышают тяговую силу и подсасывают дым из трубы. Дефлектор, даже при шквальном ветре, исключает опрокидывание тяги, однако в штиль он неэффективен. Модель усилителя тяги дымохода следует подбирать не только по размеру дымовыводящего канала, но и по предполагаемой ветровой нагрузке.

Модель усилителя тяги дымохода следует подбирать не только по размеру дымовыводящего канала, но и по предполагаемой ветровой нагрузке.

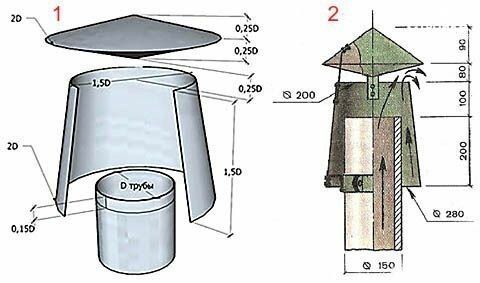

При наличии желания, листа оцинкованного железа, минимального набора инструментов, подручных материалов и даже незначительных навыков работы с металлом можно сделать такое устройство самостоятельно.

Для изготовления устройства понадобятся:

- угольник;

- рулетка;

- ножницы по металлу или болгарка;

- деревянный молоток;

- заклепочник;

- ручная электродрель;

- набор сверл;

- сверлоконечные саморезы с прессшайбой 15 мм;

- жесть или оцинковка 0,3-0,5 мм;

- подручный материал для креплений.

После проведения расчетов и нанесения на металл контуров деталей выполняем следующее:

- вырезать все необходимые детали;

- свернуть корпус насадки и скрепить края с помощью саморезов или заклепок;

- собрать и соединить между собой оба конуса устройства;

- перед сборкой зонтика нужно установить в нижнем конусе шпильки для крепления его к общему корпусу, а если монтаж будет выполняться на лапках, то их можно зафиксировать снаружи на заклепках.

Стоит помнить, что все соединения усилителя тяги в дымоходе должны быть прочными, поскольку он может подвергаться воздействию сильного ветра. На видео полностью показан процесс создания дефлектора своими руками.

Такие усилители тяги дымохода не только хорошо переносят дымовые газы и высокие температуры, но и обладают коррозийной устойчивостью и долговечностью.

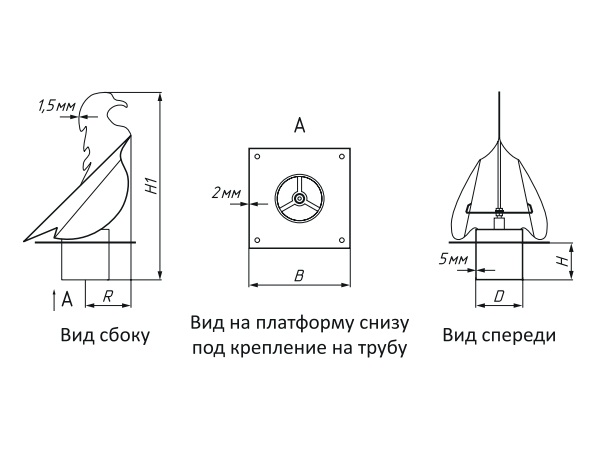

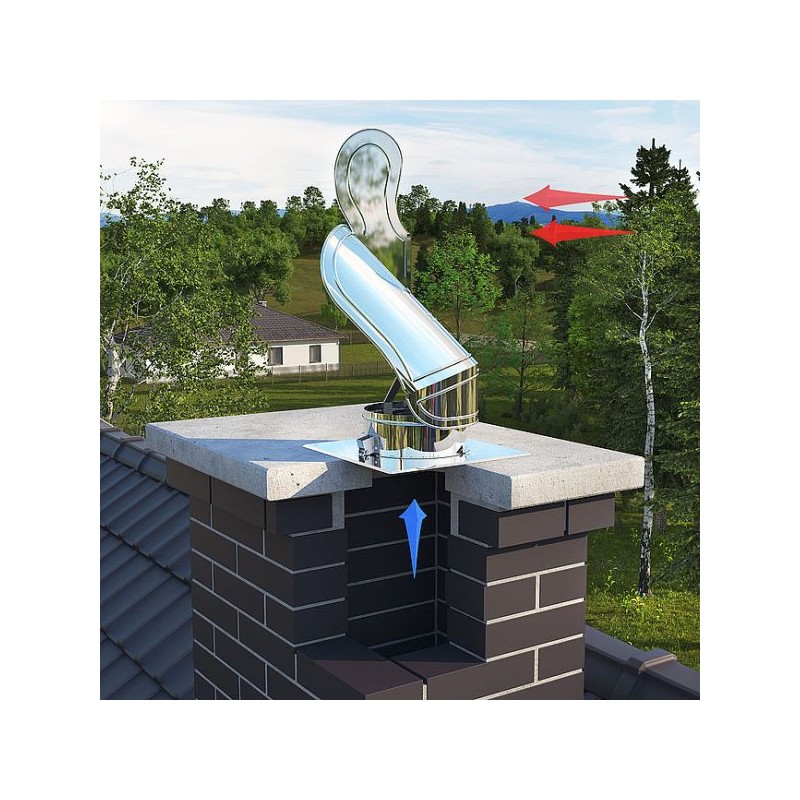

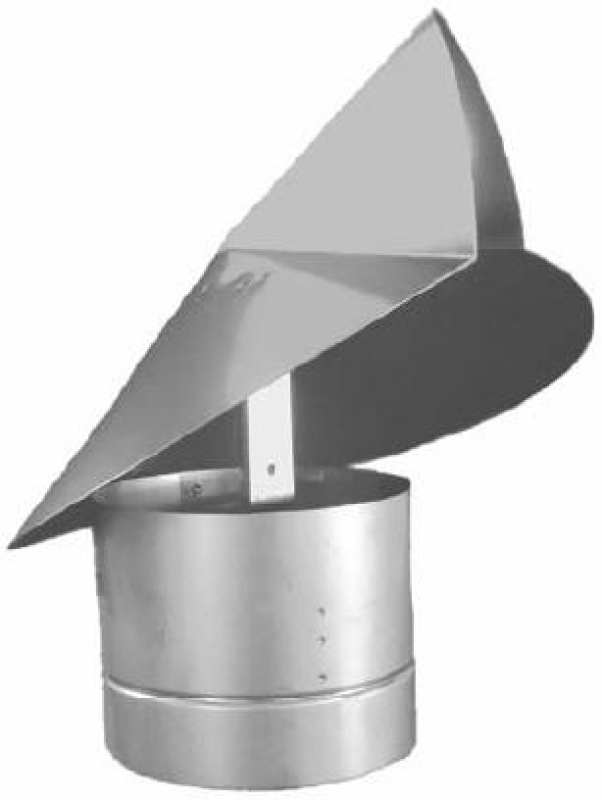

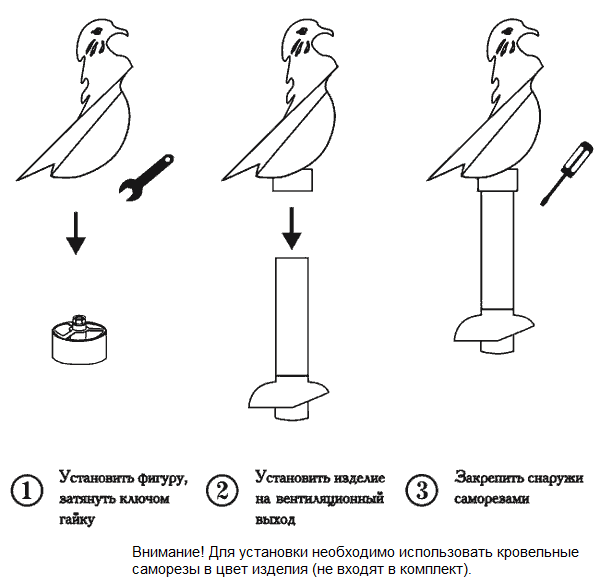

Флюгер

Флюгер является еще одним усилителем тяги с довольно простой конструкцией без удлинения дымовыводящей трубы, и также зависящим от силы ветра. Тем не менее, это устройство в отличие от описанного выше, практически не создает сопротивления в штиль. На оголовке устанавливается крыло небольшого размера, которое защищает край дымохода от ветра лишь с одного края.

Благодаря вспомогательной лопасти, и ее размещению напротив места фиксации флюгера на дымоходе, устройство все время закрывает устье от воздушных потоков, которые обтекая его, создают на выходе разряжение, там самым значительно повышая тягу. Производители советуют использовать такие устройства для дымоходов дровяных каминов при недостаточной или нестабильной тяге, в случае сильных ветров или при образовании воздушных вихрей над дымовыводящим каналом, вследствие неблагоприятного расположения трубы.

Производители советуют использовать такие устройства для дымоходов дровяных каминов при недостаточной или нестабильной тяге, в случае сильных ветров или при образовании воздушных вихрей над дымовыводящим каналом, вследствие неблагоприятного расположения трубы.

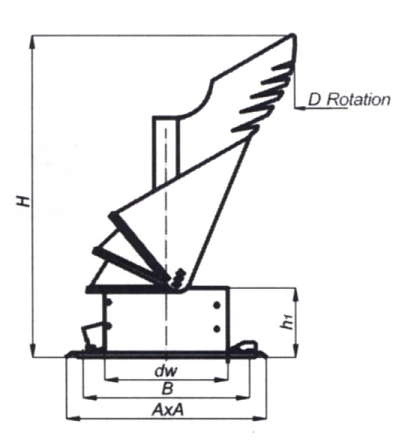

Ротационные турбины

Ротационные турбины – это механическое устройство, которое для усиления тяги в дымоходе задействует ветровую энергию. Турбинная насадка, независимо от направленности ветра все время вращается в одну сторону, создавая при этом над дымовым каналом разрежение, что способствует увеличению тяги.

Конструкция такого усилителя тяги позволяет предохранить дымоход от попадания в него мусора, листьев, осадков и прочего. Особенностью турбины является то, что в штилевую погоду она не работает, в неотопительный сезон выполняется отвод воздуха из дымового канала, а при наличии ветра создается высокая разреженность и увеличение тяги.

Не рекомендовано устанавливать подобные усилители тяги на дымоходах печей, работающих на угле и дровяных каминов. Стоит учесть, что температура дымовых газов должна быть не более 150-250˚C.Такое устройство эффективно для систем естественной вентиляции и дымовыводящих труб отопительных котлов, работающих на газовом топливе.

Стоит учесть, что температура дымовых газов должна быть не более 150-250˚C.Такое устройство эффективно для систем естественной вентиляции и дымовыводящих труб отопительных котлов, работающих на газовом топливе.

Дымососы электрические

В некоторых случаях, например при использовании дровяных печей или каминов, допустима установка специальных электрических дымососов. Эти устройства рассчитаны для применения в условиях повышенных температур, наличия золы, конденсата и прочих продуктов горения. Тем не менее, категорически запрещено монтировать их на дымовыводящие трубы твердотопливных котлов, в которых температура газов может достигать 650-800˚C.

Подобные устройства позволяют полностью автоматизировать работу дымоходного канала. Датчики силы потока и температуры регулируют интенсивность вращения электропривода, постоянно поддерживая, таким образом, в системе оптимальную тягу.

Выбор способа увеличить тягу зависит непосредственно от конструктивных особенностей дымовыводящего канала. Использование всех вышеперечисленных устройств для усиления тяги в дымоходе актуально лишь при определенных условиях, а именно: преобладание безветренной погоды в регионе или же невозможность устройства дымоотводящей трубы требуемой длины.

Использование всех вышеперечисленных устройств для усиления тяги в дымоходе актуально лишь при определенных условиях, а именно: преобладание безветренной погоды в регионе или же невозможность устройства дымоотводящей трубы требуемой длины.

Усилитель тяги дымохода + чертежи, фото

Усилитель тяги – это простое устройство, которое позволяет сделать работу системы отопления более эффективной. В его устройстве необходимо разобраться подробнее. Кроме того, следует разобраться в способах измерения тяги и методах ее увеличения разными средствами. Усилитель тяги дымохода необходим для нормального отопления жилых помещений. В устройстве разных конструкций следует разобраться каждому домашнему мастеру. Это позволит увеличить эффективность отопительного оборудования.

Способы измерения

Если имеются сомнения, что тяга дымохода находится на достаточном уровне, необходимо выполнить проверку. Самым простым способом является провести исследования при помощи анемометра. При показаниях прибора в районе 10-2 Па тяга считается нормальной. Однако у такого метода имеется один минус. Он отличается невысокой точностью измерений. Это относится к недорогим приборам. К примеру, при наличии тяги менее 1 Па они могут показать, что ее вовсе нет. Это говорит о необходимости использовать более качественные измерительные устройства.

При показаниях прибора в районе 10-2 Па тяга считается нормальной. Однако у такого метода имеется один минус. Он отличается невысокой точностью измерений. Это относится к недорогим приборам. К примеру, при наличии тяги менее 1 Па они могут показать, что ее вовсе нет. Это говорит о необходимости использовать более качественные измерительные устройства.

Профессиональные устройства отличаются высокой ценой и при этом довольно дорого стоят. Такие приборы обычно используются опытными печниками. При отсутствии анемометра можно воспользоваться одним из таких способов:

- По дыму. Очевидным признаком наличия или отсутствия тяги является дым, который может проникать в комнату. Если помещение задымляется, значит тяга плохая. В этом случае высок риск отравления угарным газом.

- По цвету пламени. Присмотревшись к цвету пламени, можно узнать, насколько сильной является тяга. Если пламя, которое находится внутри топки, отличается белым оттенком, а при горении слышны потрескивания, выискиваемый показатель слишком высокий.

Оранжево-красный оттенок свидетельствует о недостаточном уровне силы вытяжки. При правильном устройстве дымохода пламя отличается золотисто-желтым цветом.

Оранжево-красный оттенок свидетельствует о недостаточном уровне силы вытяжки. При правильном устройстве дымохода пламя отличается золотисто-желтым цветом. - При помощи спички. Если поджечь спичку или свечку, и поднести к прибору отопления, при хорошей тяге пламя будет наклоняться в сторону топки. При ровном горении пламени можно говорить об отсутствии вытяжки. Если же пламя будет наклоняться в сторону от дымохода, здесь имеет место обратная тяга.

- Зеркальцем. Такой метод тоже часто применяют для определения силы тяги. К дымоходу просто нужно поднести карманное зеркальце. Если на нем появится конденсат, тяга невелика.

Внимание! Тяга в дымоходе появляется за счет разницы показателей давления на улице и в комнате. В комнате, которую требуется отопить, давление выше, чем за ее пределами. Это объясняется тем, что температура в ней выше.

При работе камина или печи многие владельцы частных домов отмечают снижение вытяжной силы в определенные периоды. Чтобы исправить ситуацию, понадобится создать усилитель вытяжной силы дымохода.

Причины снижения

Сначала необходимо понять, почему снизилась сила вытяжения. Именно поэтому сперва проверяют состояние дымохода. Обязательно просмотреть и другие элементы системы. Сделать это можно довольно просто. Сначала необходимо полностью отключить систему отопления. Затем в дымоходе заменяют количество сажи при помощи длинного щупа. Этот показатель не должен быть больше 2 мм.

Причин, по которым тяги в дымоходе может не быть, довольно много. Их следует поделить на две группы – конструкционные особенности и факторы, воздействующие извне.

К первым относят:

- использование тройников и поворотов по ходу дымоотвода;

- неправильный монтаж или регулировка заслонки;

- неверно выбранный диаметр и дымоходного канала и высота трубы.

Внешние факторы могут быть такими:

- Установка выходного отверстия дымохода ниже конька кровли. Такой фактор часто приводит к опрокидыванию тяги.

- Наличие возле дымохода довольно крупных объектов.

Из-за этого образуется большая область пониженного или увеличенного давления.

Из-за этого образуется большая область пониженного или увеличенного давления. - Преобладание штиля или сильного ветра в определенной местности.

Это может сказываться на силе тяги. Создается повышенное сопротивление. Чтобы этого не допустить, следует предпринять определенные меры. Благодаря таким действиям отопительное оборудование будет эксплуатироваться эффективнее.

Устройства и способы

Чтобы дымоход нормальной функционировал, понадобится выполнить все условия, при которых восходящий поток будет иметь давление 10-20 Па. После определения силы тяги с помощью анемометра и, основываясь на количестве сжигаемого топлива, решают – повышать или снижать силу тяги.

Существует несколько распространенных и эффективных вариантов решения этой проблемы. Тяга может быть приведена в норму такими средствами:

- удлинить дымоход;

- установить в систему отведения дыма электрические дымососы;

- использовать тяговые стабилизаторы;

- воспользоваться специальными приспособлениями.

Такие способы имеют свои преимущества.

Удлинение дымохода

Простой метод для увеличения силы тяги – создание более длинной трубы дымохода. Для канала, который отводит дым, лучше выбирать длину 5-6 м. Этот показатель выбирается при минимальном расстоянии от печи до вертикального отрезка трубы. Стоит учитывать количество сужений и колен.

Если кровля невысокая, а вблизи дома располагаются крупные объекты, которые существенно понижают силу тяги, благодаря такому способу можно существенно ее повысить. Однако если сила тяги станет слишком большой, очень много тепла уйдет во внешнюю среду. В этом случае система отопления будет работать неэффективно.

Дефлекторы

Дефлектор является механизмом, благодаря которому потоки воздуха распределяются оптимальным образом. За счет этого вытяжная сила в дымоходе существенно возрастает.

Простота конструкции дымохода обеспечивает его функциональность. Потоки, которые отражаются от трубы и боковые ветра способны значительно повышать силу тяги, подсасывая дым. Даже в случае шквального ветра дефлектор не допустит опрокидывания тяги. Однако такое устройство не работает в штиль. Модель усилителя необходимо выбирать в соответствии с размером дымоотвода, а также с предположительно ветровой нагрузкой.

Даже в случае шквального ветра дефлектор не допустит опрокидывания тяги. Однако такое устройство не работает в штиль. Модель усилителя необходимо выбирать в соответствии с размером дымоотвода, а также с предположительно ветровой нагрузкой.

Для собственноручного сооружения дефлектора потребуется иметь лист оцинкованного железа и стандартный набор инструментов. Работа не отличается сложностью. Чтобы изготовить такое устройство, требуется подготовить:

- рулетку;

- угольник;

- болгарку и ножницы по металлу;

- заклепочник;

- деревянный молоток;

- листы оцинкованной жести;

- подручный материал, из которого будут выполнены крепления;

- набор сверл;

- ручная дрель.

После выполнения необходимых расчетов и разметки металлических частей необходимо выполнить такие действия:

- вырезать размеченные детали;

- свернуть корпус изделия и соединить края саморезами;

- собрать конусы воедино.

Перед установкой дефлектора в нижнем коньке необходимо установить шпильки для соединения их с общим корпусом. При выполнении монтажа на лапках их фиксируют на заклепки снаружи. Однако необходимо помнить, что каждое соединение устройства должно выполняться максимально прочным. Это обусловлено будущим воздействием сильных ветров.

При выполнении монтажа на лапках их фиксируют на заклепки снаружи. Однако необходимо помнить, что каждое соединение устройства должно выполняться максимально прочным. Это обусловлено будущим воздействием сильных ветров.

Подобные усилители тяги способны отлично переносить дымовые газы и высокую температуру. Кроме того, они очень устойчивы к ржавлению и могут прослужить довольно долго.

Флюгер

Такое устройство представляет собой еще один усилитель тяги. Флюгер обладает простой конструкцией и при его установке не нужно удлинять дымоотвод. Однако флюгер зависим от силы ветра. Кроме того, такое устройство не препятствует тяге в полный штиль. На оголовке необходимо установить небольшое крыло, которое будет укрывать край дымохода от порывов ветра.

В устройстве предусмотрена вспомогательная лопасть. Благодаря тому, что она размещается напротив места установки флюгера, устройство способно отлично закрывать отверстия дымохода от воздушных потоков. Они будут его обтекать, создавая разрежение на выходе. В результате тяга существенно повышается.

В результате тяга существенно повышается.

Обычно флюгеры выбирают при оборудовании дымоходов каминов или при частом образовании над трубой вихрей. Это позволяет сделать систему отопления более эффективной. Кроме того, подобные устройства имеют невысокую стоимость.

Ротационные турбины

Такие устройства представляют собой механические приборы, которые применяются для усиления тяги в дымоходе. Они способны задействовать энергию ветра. Турбинная насадка, вне зависимости от ветра, будет вращаться в определенную сторону. При этом над дымоходом создается разрежение. Это позволяет увеличить тягу.

Создание таких устройств обеспечивает сохранность дымохода от мусора, снега и дождя. Главным отличительным свойством такой турбины является неспособность работы в условиях штиля. При этом в случае сильных ветров создается повышенное разрежение, которое тоже не очень хорошо сказывается на эффективности работы отопительной системы.

Лучше не устанавливать ротационные турбины на дымоотводящие каналы угольных печей и дровяных каминов. Максимально допустимая температура газов, которые отводятся из отопительных систем с такими усилителями тяги, составляет 250 градусов. Лучше монтировать подобные устройства в системы вентиляции естественного типа.

Максимально допустимая температура газов, которые отводятся из отопительных систем с такими усилителями тяги, составляет 250 градусов. Лучше монтировать подобные устройства в системы вентиляции естественного типа.

Электрические дымососы

Иногда, к примеру, при использовании дровяных печей, может проводиться монтаж дымососов. Такие устройства используются при удалении газов высоких температур. Им не страшна зола и конденсат. Однако не следует устанавливать такие устройства на дымоотводы твердотопливных котлов. В них температура выводящихся газов может достигать 800 градусов.

Благодаря установке электрических дымососов система выводы продуктов горения полностью автоматизируется. Обеспечивается это монтажом датчиков температуры. В результате работы такой системы регулируется интенсивность работы электрического привода. При этом постоянно поддерживается оптимальная тяга в системе.

При выборе способа увеличения тяги необходимо обращать внимание на особенности конструкции трубы. Применение всех устройств для создания повышенной тяги актуально только тогда, когда преобладает безветренная погода.

Применение всех устройств для создания повышенной тяги актуально только тогда, когда преобладает безветренная погода.

Выводы

Усилитель тяги необходим для нормальной работы системы отопления, если вывод дыма затруднен. При выборе подходящего устройства нужно учитывать причины ухудшения тяги и особенности отопительного оборудования. Это позволит сконструировать систему отведения дыма, которая будет работать максимально эффективно.

Для нормализации тяги используют различные устройства. Они имеют свои преимущества и особенности монтажа. Некоторые такие устройства легко собрать своими руками. Чаще всего используют простые усилители вроде флюгера и дефлектора.

youtube.com/embed/UXLfJ2p9ueU?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Отправить комментарий

Как сделать усилитель тяги дымохода своими руками

Автор admin На чтение 4 мин. Просмотров 33 Обновлено

Во время работы котла, печи или камина нередко можно наблюдать ухудшение процесса горения. В большинстве случаев это связано с изменением параметров тяги. Для улучшения качественных показателей необходимо установить усилитель. Сделать его можно самостоятельно, так как конструкция не очень сложна.

Причины ухудшения тяги в дымоходе

Но сначала необходимо разобраться – в чем причина снижения эксплуатационных свойств отопительной системы. Для этого необходимо сделать анализ состояния дымоходной трубы, котла и всех сопутствующих компонентов.

Конструкция дымохода

Порядок выполнения этой процедуры прост: для начала следует отключить отопительную систему. Затем с помощью длинного щупа замерить количество сажи в дымоходной трубе. Этот показатель не должен превышать 2 мм.

Помимо этого фактора существуют следующие причины ухудшения показателей тяги:

- Неправильно подобранный диаметр трубы. Чем он меньше, тем лучше показатель тяги, но до определенного размера. При достижении критического сечения часть угарных газов будет попадать обратно в котел. Такая же ситуация будет наблюдаться при большом диаметре дымохода – возникнет так называемая обратная тяга.

- Большое количество поворотных элементов. Они создают излишнее сопротивление воздуха при его движении.

- Отсутствие герметичности. Даже небольшая трещина или отверстие (свойственные кирпичным конструкциям) образуют дополнительный воздушный поток, который будет препятствовать нормальной тяге.

Если же после проверки все эти явления не были выявлены, а показатель движения воздушных масс так и остался низким – необходимо изготовить усилитель, который значительно улучшит тягу.

Выбираем конструкцию усилителя

Для начала необходимо подобрать оптимальную форму этого компонента дымохода. В настоящее время существует несколько разновидностей усилителей тяги, которые отличаются не только конструктивно, но и имеют различный функционал.

Дефлектор

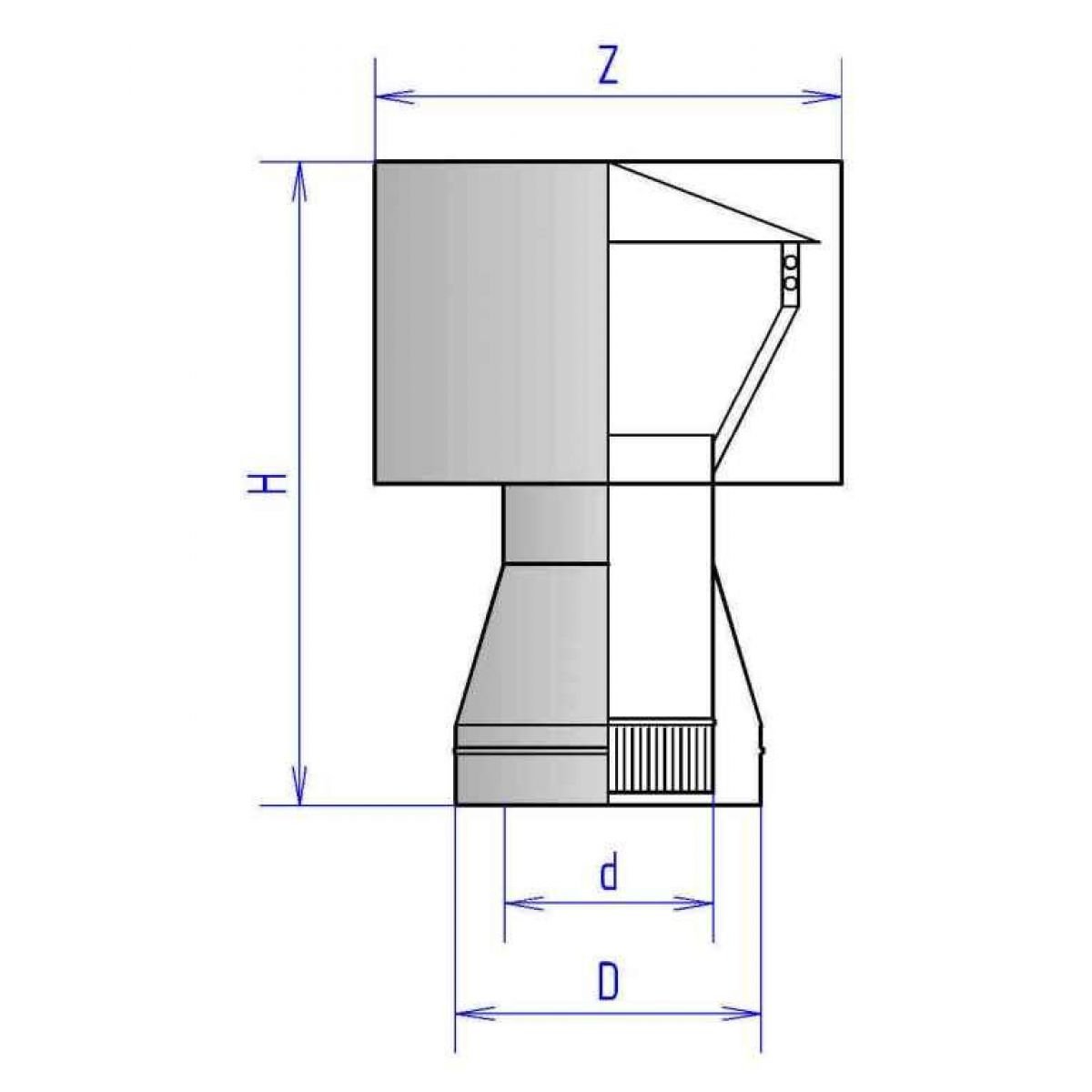

Специфика его конструкции заключается в увеличенном диаметре рабочей части, которая намного больше сечения самого дымохода.

Конструкция дефлектора

В этой области во время движения воздуха создается зона пониженного давления. Компенсация происходит за счет движения более плотных масс угарных газов, идущих из трубы. Таким образом можно значительно улучшить показатель тяги.

Флюгер

Его основная функция состоит в защите дымохода от атмосферных осадков. Одновременно с этим в конструкции также образуется зона пониженного давления.

По трудоемкости изготовления флюгер намного сложнее. В нем помимо защитного корпуса предусмотрен движущийся элемент. Это необходимо для поворота области дымоходного отверстия против ветра, чтобы внешний воздушный поток не формировал обратную тягу.

Помимо этих моделей для усиления дымоходной тяги используют специальные вентиляторы и автоматизированные комплексы. Однако их самостоятельное изготовление трудоемко, а функции практически ничем не отличаются от дефлектора или флюгера.

Порядок изготовления дефлектора

Чертеж дефлектора. Кликабельно

Самый простой способ улучшения тяги – сделать дефлектор своими руками. Для этого можно использовать листы оцинкованного железа толщиной не более 1 мм. Главным условием составления корректного чертежа является внутренний диаметр дымохода. В качестве примера можно рассмотреть схему изготовления, в которой указаны правильные пропорции основных компонентов усилителя.

Для изготовления понадобятся следующие комплектующие расходные материалы и инструменты:

- Ножницы по металлу или болгарка.

- Рулетка, карандаш и строительный уровень.

- Набор хомутов – их диаметр должен соответствовать расчетному усилителю тяги.

- Заклепочник.

- Термостойкая мастика.

На оцинкованных листах сначала рисуют контуры компонентов дефлектора. Затем с помощью ножниц по металлу или болгарки их вырезают. Сборку деталей можно сделать с помощью заклепочника. Для улучшения герметизации стыки обрабатываются мастикой. Для того чтобы конструкция была более устойчивой – ее усиливают хомутами.

После этого можно установить усилитель тяги на дымоход. Конструкция должна располагаться внутри трубы. Крепление можно выполнить с помощью болтов или изготовив дополнительную монтажную конструкцию. Важно, чтобы между дымоходом и дефлектором не было щелей. В противном случае эффект от монтажа усилителя тяги будет обратный – она только ухудшится.

Усилитель тяги дымохода своими руками

В процессе эксплуатации печи или камина можно заметить снижение интенсивности горения. Нередко это обусловлено изменением тяги. Для повышения ее эффективности монтируют усилитель тяги. Такое устройство отличается простой конструкцией, что позволяет выполнить его своими руками из подручных материалов. Усилитель тяги дымохода выполняется в нескольких разновидностях, которые следует рассмотреть подробнее.

Усилитель тяги дымохода выполняется в нескольких разновидностях, которые следует рассмотреть подробнее.

Почему снижается тяга

Сначала необходимо определить, почему тяга ухудшилась. Для этого потребуется проверить общее состояние дымохода. Кроме того, нужно обратить внимание на все сопутствующие элементы. Выполняется эта задача довольно просто. Сперва необходимо отключить отопление. Затем в дымоходе с использованием щупа необходимо замерить количество сажи. Ее должно быть не больше 2 мм.

Можно разделить причины снижения тяги на несколько основных групп. Они могут относиться к конструкционным особенностям или иметь внешний характер. Если проблема кроется в особенностях конструкции, понадобится более подробно рассмотреть возможные причины:

- Использование тройников и колен по ходу канала для дымоотвода. В результате таких решений повышается аэродинамическое сопротивление.

- Заслонка установлена или отрегулирована неправильно.

- Дымоход имеет неправильную высоту или диаметр, которые не соответствуют параметрам отопительного оборудования.

Причина снижения тяги может крыться и во внешних условиях. Среди них можно выделить:

- Выход тяги размещается ниже конька крыши, что в определенной ситуации приводит к тяговому «опрокидыванию».

- Вблизи дымохода располагаются объекты большого размера, за счет чего образуется область разрежения или увеличенного давления.

- В регионе преобладает штиль или сильные ветра.

Все эти факторы могут оказать существенное влияние на силу тяги. За счет этого может возникнуть дополнительное сопротивление. В результате тяга снижается. Чтобы этого избежать, следует принять меры для повышения силы тяги и ее стабилизации. Только в таком случае отопительный прибор будет работать максимально эффективно.

Способы усиления

Чтобы дымоход функционировал в оптимальном режиме, поток дыма, который восходит из отопительного оборудования, должен обладать давлением около 10-20 Па. Для определения силы тяги понадобится использовать анемометр. Когда результаты будут получены, можно принимать решение об увеличении или уменьшении тяги.

Для определения силы тяги понадобится использовать анемометр. Когда результаты будут получены, можно принимать решение об увеличении или уменьшении тяги.

Существует множество вариантов, как нормализовать показатель тяги в дымоотводе:

- использовать различные стабилизирующие устройства;

- провести монтаж специальных дымососов;

- удлинить дымоход.

Все эти способы имеют определенные плюсы, которые стоит учитывать.

Удлинение дымохода

Самым простым способом повышения тяги является удлинение трубы для отвода дыма. За счет увеличения расстояния между отопительным прибором и окончанием дымохода создается определенное разрежение. Давление в разных участках дымохода становится разным. Для трубы, которая отводит дым, обычно соблюдается высота 5-6 м. При этом не учитывается длина трубы от вертикального участка дымохода до котла. В подобных дымоотводах не должно быть колен или сужений.

Если кровля высокая, или она находится вблизи объектов большого размера, такое решение станет лучшим. Однако при достаточно высоком дымоходе тяга может стать чрезмерно высокой. В этом случае существенная часть тепла будет уходить на обогрев уличного воздуха. Чтобы не допустить такой ситуации, понадобится использовать заслонки, которые способны снизить объем отводимых газов. Удлинение дымохода своими руками выполняется довольно просто.

Однако при достаточно высоком дымоходе тяга может стать чрезмерно высокой. В этом случае существенная часть тепла будет уходить на обогрев уличного воздуха. Чтобы не допустить такой ситуации, понадобится использовать заслонки, которые способны снизить объем отводимых газов. Удлинение дымохода своими руками выполняется довольно просто.

Монтаж дефлекторов

Дефлектор представляет собой конструкцию, позволяющую эффективнее распределять воздух, чтобы усилить тягу в дымоотводе. Конструкция дефлектора должна быть максимально простой. Это позволит повысить эффективность дымохода. Потоки, которые отражаются от крыши, а также боковой ветер, способны существенно увеличивать тяговую силу, подсасывая дым из трубы. Даже если будет шквальный ветер, дефлектор исключит опрокидывание тяги. Поэтому размер усилителя тяги выбирается в соответствии с ветровой нагрузкой в конкретной местности.

Если есть желание, можно соорудить такой прибор самостоятельно. Для этого понадобится стандартный инструментарий, железо и знание основных принципов работы с металлом. Схема такого устройства показана на фото.

Схема такого устройства показана на фото.

Чтобы изготовить устройство, понадобится подготовить такие инструменты:

- рулетка;

- электрическая дрель;

- болгарка;

- сверла;

- угольник;

- саморезы, оснащенные пресс-шайбой.

Когда необходимые расчеты будут проведены, а на листы металла будут нанесены контуры деталей, можно начать выполнение основной работы:

- вырезать определенные детали;

- скрутить насадку и закрепить ее края заклепками;

- собрать вместе конусы устройства;

- перед тем как собрать зонтик, следует установить в нижнем конусе шпильки, чтобы закрепить его на общем корпусе.

Флюгер

Конструкция представляет собой универсальный усилитель тяги, который имеет простую конструкцию и позволяет не удлинять дымовыводящую трубу. Однако он зависит от силы ветра. Когда ветра нет, тяговая сила не снижается. Чтобы разобраться, как сделать флюгер своими руками, понадобится познакомиться со схемой устройства.

Однако он зависит от силы ветра. Когда ветра нет, тяговая сила не снижается. Чтобы разобраться, как сделать флюгер своими руками, понадобится познакомиться со схемой устройства.

На оголовке необходимо установить крыло, способное защитить край дымохода от воздействия ветра, однако только с одной стороны. Устройство оборудовано лопастью. Она фиксируется напротив места крепления флюгера. Благодаря этому устройство постоянно закрывает устье от ветра. Они постоянно его обтекают, что позволяет повысить разряжение на выходе. В результате тяга усиливается.

Ротационные турбины

Такие конструкции предназначаются для усиления тяги за счет задействования ветровой энергии. Над дымоходом при вращении устройства создается необходимое разрежение.

Конструкция этого усилителя обеспечивает защиту дымоотвода от различного мусора. Отличительной чертой таких устройств является неработоспособность во время штиля. Кроме того, когда наступает неотопительный сезон, устройство все равно продолжает работать, создавая повышенную тягу в дымоходе.

Ротационные турбины не рекомендуется устанавливать с целью увеличения тяги в дровяных и угольных печах. Необходимо учитывать, что дым должен иметь температуру не больше 150-250 градусов. Подобные устройства эффективно используются для труб дымоотведения котлов, работающих на газу.

Дымососы

Иногда во время применения печей на дровах можно устанавливать дымососы. Такие устройства рассчитаны на эксплуатацию в условиях высоких температур. Они разрабатываются с учетом использования в условиях образования конденсата и сажи.

При выборе таких устройств обеспечивается полная автоматизация работы дымоотвода. В систему устанавливаются температурные датчики. За счет этого регулируется скорость вращения электропривода.

Какой способ увеличения тяги выбрать, зависит от особенностей конструкции дымохода. Использовать конкретное устройство можно только для конкретных условий. К примеру, при выборе электрического дымососа в регионе должна наблюдаться безветренная погода.

Такие особенности усиления тяги дымохода необходимо учитывать еще при установке печи.

Что еще почитать по теме?

Автор статьи:Сергей Новожилов — эксперт по кровельным материалам с 9-летним опытом практической работы в области инженерных решений в строительстве.

Понравилась статья? Поделись с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

Изготовление усилителя тяги дымохода своими руками

Снижение тяги может привести к обратному попаданию продуктов горения в помещение и отравлению угарным газом. Для поднятия силы тяги используют специальные приспособления – усилители (стабилизаторы, вентиляторы, дефлекторы). Их можно купить или сделать своими руками.

Причины снижения тяги

Падение эксплуатационных свойств дымоходной системы может быть связано с неправильной работой отопительного прибора или его компонентов и с проблемами самой трубы для отведения продуктов горения.

Первоначально необходимо обследовать трубу на факт засорения сажей или другими посторонними объектами (чистый дымоход печи, где слой сажи не более 2 мм). Затем следует проверить тягу при помощи анемометра и сверить показатель с нормой.

Одним из факторов, влияющих на тягу, является неправильно подобранные метрические показатели дымохода:

- слишком большой или недостаточный диаметр дымоходной трубы печи;

- протяженность горизонтальных участков трубы или поворотных элементов;

- неправильно подобрана длина трубы для печи;

- неверно расположенный относительно конька крыши дымоотвод.

К факторам, влияющим на тягу, также относят нарушения герметичности в дымоходе: отсутствие элементов, выпавшие кирпичи, трещины, зазоры. Они создают дополнительную циркуляцию и поток воздуха. Как улучшить тягу в дымоходе, вам подскажут специалисты, также вы можете самостоятельно найти большой объем информации о способах и применяемых устройствах.

Способы улучшения тяги

- Установка дефлектора. Одним из распространённых приспособлений для поднятия аэродинамических показателей дымоотвода является дефлектор. Суть его работы заключается в создании эффекта низкого давления (за счет округлой формы) в момент обтекания воздушным потоком, компенсация происходит за счет вывода из трубы печи горючих газов.

Чтобы изготовить дефлектор своими руками, понадобятся несколько листов нержавеющей стали толщиной 1 мм, болгарка, сварочный аппарат, хомут по диаметру дымохода, термостойкий герметик и другие инструменты.

Схемы и чертежи дефлектора можно найти в сети интернет, нарисовать или распечатать на бумаге и перенести на лист металла. После нужно вырезать элементы, согнуть в нужную конструкцию и сварить по стыкам. При помощи хомута конструкцию прикрепляют к верхней части трубы дымохода.

- Установка автоматического стабилизатора.

Данный регулятор тяги дымохода поддерживает уровень оптимальной тяги за счет заслонки или конструкции в виде зонтика, когда давление в трубе возрастает. Стабилизатор понижает его за счет поступления дополнительного потока воздуха из помещения. Стабилизатор может быть элементом модульной системы дымоходов для печей.

Данный регулятор тяги дымохода поддерживает уровень оптимальной тяги за счет заслонки или конструкции в виде зонтика, когда давление в трубе возрастает. Стабилизатор понижает его за счет поступления дополнительного потока воздуха из помещения. Стабилизатор может быть элементом модульной системы дымоходов для печей.

Изготовить автоматический стабилизатор можно самостоятельно, для этого понадобится лист нержавейки толщиной 8-10 мм, стальной прут, сварочный аппарат, болгарка. Подготовив заранее схему стабилизатора, вырезают отрезок стального листа и скручивают его в трубу, затем делают сварку и шлифуют стык. После делают отверстие для ограничителя, равное 15% диаметра дымоходной трубы печи.

В трубе делают два сквозных отверстия, в которые помещают стальной прут, фиксируют его с одной стороны винтами, а с другой оставляют 10 см его длины и крепят рукоятку. Затем приваривают ограничитель, который впоследствии будет закрывать проем трубы. Устанавливают стабилизатор в промежуточный участок дымохода и с двух сторон используют хомуты.

Устанавливают стабилизатор в промежуточный участок дымохода и с двух сторон используют хомуты.

- Дымовой вентилятор – очень эффективный способ создать дополнительную принудительную тягу. Принцип действия вентилятора заключается в его расположении и вращении лопастей, которые создают разряженную воздушную область, куда идет приток дыма.

Часто устанавливают каминный кирпичный дымоотвод, его также используют и для печей. Вентилятор требует дополнительного подключения к электросети, данный факт по технике безопасности не всегда возможен.

Применять вентилятор, как усилитель тяги, актуально для узких дымоходов печи, где аэродинамические естественные показатели очень слабые, есть необходимость увеличить эти показатели. Существуют модели вентиляторов, которые помимо работы от электричества при сильном ветре вращаются за счет механического вращения потоком.

Усилитель тяги дымохода своими руками

Как правило, применительно к жилым строениям система дымоудаления монтируется в случаях, если их отопление организовано с использованием генератора тепла любого типа, за исключением электрического. Одна из наиболее часто встречающихся проблем при эксплуатации отопительного оборудования – недостаточная тяга в трубопроводе. Разберемся, как ее можно решить с помощью усилителя тяги дымохода, который несложно сделать своими руками.

Одна из наиболее часто встречающихся проблем при эксплуатации отопительного оборудования – недостаточная тяга в трубопроводе. Разберемся, как ее можно решить с помощью усилителя тяги дымохода, который несложно сделать своими руками.

Существует несколько причин такой недостаточной тяги, и о них следует знать, прежде чем приступать к самостоятельному конструированию специального устройства – дефлектора.

Проблемы с тягой

Засорение канала

Самый легкий случай. Достаточно прочистить дымоход (своими силами или пригласив специалиста), и тяга восстановится. Это одна из самых распространенных «болезней» труб, выложенных из кирпича, и «лечится» она довольно просто.

На заметку!

О достаточности тяги можно судить по оттенку пламени в печи. Если он темно-красный, то тяга ниже нормы. Золотистый цвет говорит о том, что все в допустимых пределах.

Ошибки проектирования

Здесь, за редким исключением, не поможет никакой усилитель тяги – необходимо производить реконструкцию дымохода.

Частичная разгерметизация канала

Достаточно тщательного обследования конструкции и ремонта.

Как сделать усилитель тяги

Рассматривать все конструкции не имеет смысла, так как профиль труб, сечение, материалы, из которых они сделаны – разные. Функционирование каждого дымохода имеет свою специфику. Для кирпичной трубы усилитель выглядит так.

Оптимальным вариантом считается круглое сечение – самое эффективное инженерное решение. Именно такие дымоходы в основном и монтируются в частном секторе. Рассмотрим, как сделать простой усилитель тяги дымохода своими руками.

Дефлектор на круглую трубу

Принцип его работы основан на создании зоны разряжения на пути восходящего горячего воздуха частичным перекрытием канала. Образующиеся вихревые потоки снижают давление в этой области, тем самым увеличивая скорость перемещения дыма, то есть тягу. Но поставить на трубу «просто колпак» – это не решение проблемы. Все его линейные параметры взаимосвязаны и рассчитываются по специальным формулам.

Чтобы упростить читателю работу, автор предлагает воспользоваться готовой таблицей со всеми необходимыми данными:

Этой информации вполне достаточно, чтобы сделать простейший дефлектор – усилитель тяги. Ну а как кроить, гнуть, клепать листовое железо расписывать не стоит – это элементарные вещи. Не имея простейших навыков работы с бытовым инструментом, заниматься конструированием и сборкой усилителя не имеет смысла.

Во избежание «подсоса» воздуха место примыкания дефлектора к трубе заделывается герметиком категории «жаропрочный».

Ракета-носитель— обзор

IV Ракета-носитель

Ракета-носитель — это космическая транспортная система, основанная на многоступенчатой ракете, используемая для отправки полезной нагрузки, такой как спутник, пилотируемый космический корабль, космическая станция или космический зонд, в предварительно выбранная орбита. В конце 1950-х годов в разных странах были созданы ракеты-носители на базе стратегических ракет. Вначале они в основном использовались для запуска правительственных и военных грузов, таких как «Тор», «Атлас», «Дельта» и «Скаут» в США, «Спутник», «Восток», «Союз» и «Флитс» в Советском Союзе и «Чанг Чжэн» в Китае.Рынки международных космических запусков в 1990-х годах находились на подъеме. Многие страны, такие как США, Россия, Украина, Япония, Индия и Китай, а также такие организации, как Европейское космическое агентство (ЕКА), представили ракеты-носители двойного назначения на основе существующих ракет. Израиль успешно запустил ракету «Шавит» в 1988 году. Эти страны и организации обладают независимыми возможностями запуска, а другие страны используют свои ракеты для запуска спутников. Ракеты-носители состоят из 2–4 ступеней. Каждая ступень включает в себя конструкцию корпуса ракеты, топливную систему и систему управления полетом.Межъярусные секции используются для соединения сцен. Заключительная ступень оснащена приборным комплексом, состоящим из систем наведения и управления, системы телеметрии и системы безопасности стартовой площадки.

В конце 1950-х годов в разных странах были созданы ракеты-носители на базе стратегических ракет. Вначале они в основном использовались для запуска правительственных и военных грузов, таких как «Тор», «Атлас», «Дельта» и «Скаут» в США, «Спутник», «Восток», «Союз» и «Флитс» в Советском Союзе и «Чанг Чжэн» в Китае.Рынки международных космических запусков в 1990-х годах находились на подъеме. Многие страны, такие как США, Россия, Украина, Япония, Индия и Китай, а также такие организации, как Европейское космическое агентство (ЕКА), представили ракеты-носители двойного назначения на основе существующих ракет. Израиль успешно запустил ракету «Шавит» в 1988 году. Эти страны и организации обладают независимыми возможностями запуска, а другие страны используют свои ракеты для запуска спутников. Ракеты-носители состоят из 2–4 ступеней. Каждая ступень включает в себя конструкцию корпуса ракеты, топливную систему и систему управления полетом.Межъярусные секции используются для соединения сцен. Заключительная ступень оснащена приборным комплексом, состоящим из систем наведения и управления, системы телеметрии и системы безопасности стартовой площадки. Полезная нагрузка установлена на верхней части приборной панели, прикрытой обтекателем.

Полезная нагрузка установлена на верхней части приборной панели, прикрытой обтекателем.

Ракеты-носители, которые также называют ракетами нулевой ступени, прикреплены к первой ступени многих ракет-носителей. Ракеты-носители могут быть твердотопливными или жидкостными. Количество ракет-носителей будет зависеть от требуемой грузоподъемности ракеты-носителя.В большинстве случаев используется жидкое двухкомпонентное топливо. На первой и второй ступенях в качестве пропеллента используются жидкий кислород и керосин или четырехокись азота и смешанный гидразин. В большинстве случаев используется автономная полностью инерционная система наведения. Основные технические характеристики ракет-носителей включают грузоподъемность, точность вывода на орбиту и надежность. Пропускная способность — это масса полезных нагрузок, которые могут быть доставлены на заранее выбранную орбиту; она уменьшается с увеличением высоты и наклона требуемой орбиты.Следовательно, при указании грузоподъемности необходимо проиллюстрировать высоту орбиты и наклон. Например, грузоподъемность китайского корабля Chang Zheng 2F, вылетающего на орбиту высотой 200 км в перигее, 350 км в апогее и углом наклона 42 градуса, составляет максимальную массу полезной нагрузки 8 тонн. Точность впрыска на орбиту в основном зависит от точности системы управления и используемого метода управления. Ракеты обычно запускаются со специальной стартовой площадки, но иногда запускаются с самолета или морской платформы.Обычно ракеты взлетают с земли вертикально. Первый этап сбрасывается, когда его работа завершена. Второй и третий этапы работают последовательно, а завершающий этап завершает работу. Ракета выходит на выбранную орбиту и корректирует ориентацию. Затем заключительный этап отделяется от транспортного средства, чтобы выполнить свою миссию.

Например, грузоподъемность китайского корабля Chang Zheng 2F, вылетающего на орбиту высотой 200 км в перигее, 350 км в апогее и углом наклона 42 градуса, составляет максимальную массу полезной нагрузки 8 тонн. Точность впрыска на орбиту в основном зависит от точности системы управления и используемого метода управления. Ракеты обычно запускаются со специальной стартовой площадки, но иногда запускаются с самолета или морской платформы.Обычно ракеты взлетают с земли вертикально. Первый этап сбрасывается, когда его работа завершена. Второй и третий этапы работают последовательно, а завершающий этап завершает работу. Ракета выходит на выбранную орбиту и корректирует ориентацию. Затем заключительный этап отделяется от транспортного средства, чтобы выполнить свою миссию.

В настоящее время на вооружении находятся ракеты:

- •

США: серии «Атлас 5» и «Дельта 4»

- •

Российская Федерация: серии «Протон» и «Союз»

- •

Украина: Циклон и Zenith

- •

ESA: серия Ariane 5

- •

Япония: серия H

- •

Индия: ракета-носитель спутниковой связи (SLV)

- •

Израиль: Shavit

- •

Китай: серия Chang Zheng

Максимальная грузоподъемность в перигее среди упомянутых выше ракет составляет 22 тонны. Максимальная грузоподъемность на синхронной переходной орбите — 13 тонн. Кроме того, США и Россия реформировали и разработали несколько небольших ракет-носителей с использованием снятых с вооружения ракет, чтобы удовлетворить требованиям быстрого запуска небольших правительственных, военных и коммерческих грузов. Сюда входят такие проекты, как Пегас, Телец, Минотавр и Сокол в США, и Старт, Рокот, Днепр, Волна, Стрела и Штиль в Российской Федерации. Для выполнения миссий по исследованию дальнего космоса, таких как возвращение на Луну и пилотируемая посадка на Марс, в начале 21 века США начали разрабатывать Ares 1 и Ares 5.Арес 5 — тяжелая грузовая ракета-носитель. Его грузоподъемность в перигее достигает 125 тонн, а на лунной орбите — 55 тонн.

Максимальная грузоподъемность на синхронной переходной орбите — 13 тонн. Кроме того, США и Россия реформировали и разработали несколько небольших ракет-носителей с использованием снятых с вооружения ракет, чтобы удовлетворить требованиям быстрого запуска небольших правительственных, военных и коммерческих грузов. Сюда входят такие проекты, как Пегас, Телец, Минотавр и Сокол в США, и Старт, Рокот, Днепр, Волна, Стрела и Штиль в Российской Федерации. Для выполнения миссий по исследованию дальнего космоса, таких как возвращение на Луну и пилотируемая посадка на Марс, в начале 21 века США начали разрабатывать Ares 1 и Ares 5.Арес 5 — тяжелая грузовая ракета-носитель. Его грузоподъемность в перигее достигает 125 тонн, а на лунной орбите — 55 тонн.

По имеющимся данным, тяжелая грузовая ракета-носитель, разрабатываемая в настоящее время в Китае, имеет две схемы: керосиновый двигатель большой тяги на жидком кислороде и твердотельный ускоритель большой тяги. Используется двухсекционная конфигурация (две центральные ступени, окруженные конфигурацией бустеров). Диаметр центральной ступени тяжелой ракеты — 9 метров. Есть два типа мощности: жидкокислородный керосиновый двигатель с тягой 660 тонн + кислородно-водородный двигатель с тягой 200 т и твердотопливный ускоритель с тягой килотонн + кислородно-водородный двигатель с тягой 200 т.Длина обеих этих двух конфигураций тяжелой ракеты достигает 100 метров. Взлетная масса ракеты достигает 4000 тонн. Взлетная тяга достигает 5000 тонн. Грузоподъемность в перигее составит более 130 тонн.

Диаметр центральной ступени тяжелой ракеты — 9 метров. Есть два типа мощности: жидкокислородный керосиновый двигатель с тягой 660 тонн + кислородно-водородный двигатель с тягой 200 т и твердотопливный ускоритель с тягой килотонн + кислородно-водородный двигатель с тягой 200 т.Длина обеих этих двух конфигураций тяжелой ракеты достигает 100 метров. Взлетная масса ракеты достигает 4000 тонн. Взлетная тяга достигает 5000 тонн. Грузоподъемность в перигее составит более 130 тонн.

F.A.Q.’s — Estes Rockets

Безопасна ли модельная ракетная техника? Да! Фактически, при соблюдении Кодекса безопасности моделей ракет NAR, ракетные модели Estes являются одним из самых безопасных видов активного отдыха как для детей, так и для взрослых. Из-за популярности этого хобби за последние полвека невозможно точно знать, сколько ракет было запущено, но можно с уверенностью сказать, что ракетные двигатели модели Estes с 1958 года совершили более 500 МИЛЛИОНОВ безопасных и успешных запусков. Более 60 лет Estes предоставляет — и продолжает предоставлять — учебные материалы и инновационные продукты STEM для людей всех возрастов, уделяя одинаковое внимание обеспечению безопасного и увлекательного обучения.

Более 60 лет Estes предоставляет — и продолжает предоставлять — учебные материалы и инновационные продукты STEM для людей всех возрастов, уделяя одинаковое внимание обеспечению безопасного и увлекательного обучения.

Насколько высоко может взлететь модель ракеты?

Ракеты модели Estes летают от 100 до 2500 футов в высоту! Все зависит от размера и конструкции модели ракеты и двигателя (ов) Estes, который использовался для ее запуска. Каждая модель ракеты Estes перед поступлением на рынок проходит множество испытаний, чтобы определить, какие двигатели лучше всего подходят для полета и на каких высотах можно достичь.Эта информация указана на упаковке каждой модели ракеты Estes. Его также можно найти для каждой модели ракеты на estesrockets.com и в ежегодном каталоге Estes.

Могу ли я запускать ракеты Estes более одного раза?

Вы делаете ставку! Ракеты моделей Estes созданы для того, чтобы их можно было летать снова и снова. Но не забудьте следовать Правилам безопасности модели ракеты NAR при извлечении ракеты. Не пытайтесь поднять модель ракеты «с линий электропередач, высоких деревьев или других опасных мест».«И всегда проверяйте свою ракету и устраняйте любые повреждения перед перезапуском. Затем выполните те же действия по подготовке к полету, которые вы использовали при первом запуске. Упакуйте ракету ватным тампоном, сложите и вставьте парашют или косу, снимите использованный кожух двигателя и вставьте новый двигатель, стартер и свечу двигателя. Тогда вы снова в путь!

Но не забудьте следовать Правилам безопасности модели ракеты NAR при извлечении ракеты. Не пытайтесь поднять модель ракеты «с линий электропередач, высоких деревьев или других опасных мест».«И всегда проверяйте свою ракету и устраняйте любые повреждения перед перезапуском. Затем выполните те же действия по подготовке к полету, которые вы использовали при первом запуске. Упакуйте ракету ватным тампоном, сложите и вставьте парашют или косу, снимите использованный кожух двигателя и вставьте новый двигатель, стартер и свечу двигателя. Тогда вы снова в путь!

Где я могу управлять своей ракетой?

Информацию о месте запуска см. В Кодексе безопасности модели ракеты NAR.Вы всегда должны уточнять у местного AHJ (органа, имеющего юрисдикцию), такого как правительство вашего города или округа / округа, какие-либо особые правила, которые могут применяться в вашем районе. Вообще говоря, вы можете управлять большинством моделей ракет Estes в больших открытых парковых зонах или на школьных территориях, например, на футбольных полях и футбольных полях. Убедитесь, что стартовая площадка не находится рядом с сухой травой или сорняками.

Убедитесь, что стартовая площадка не находится рядом с сухой травой или сорняками.

А как насчет погодных условий?

Кодекс безопасности ракет модели NAR содержит рекомендации.Запрещается запускать модели ракет в ветреные или пасмурные дни. Вы же не хотите, чтобы ветер мешал вашей ракете или чтобы у вашей ракеты был флюгер. И важно никогда не запускать модельную ракету в облака, потому что вы не можете увидеть, что в них может быть.

Какова общая траектория полета ракет модели Estes?

При зажигании ракеты с помощью системы запуска с электронным управлением начинает гореть топливо модельного ракетного двигателя. Это фаза тяги, которая обеспечивает отрыв и ускорение.После того, как топливо в двигателе перестанет гореть, активируется заряд с задержкой по времени. Заряд задержки не обеспечивает тяги, но вместо этого позволяет ракете двигаться по инерции до апогея — максимальной высоты ракеты во время полета. Плата за задержку также обеспечивает отслеживание дыма, чтобы вы могли лучше видеть траекторию полета вашей ракеты. После того, как заряд задержки закончился, инициируется выброс заряда. Выбрасываемый заряд создает давление в корпусе ракеты, которое заставляет систему восстановления — обычно парашют или косу — раскрыться.Затем ракета плавно возвращается на землю, чтобы ее можно было подготовить к следующему запуску.

Плата за задержку также обеспечивает отслеживание дыма, чтобы вы могли лучше видеть траекторию полета вашей ракеты. После того, как заряд задержки закончился, инициируется выброс заряда. Выбрасываемый заряд создает давление в корпусе ракеты, которое заставляет систему восстановления — обычно парашют или косу — раскрыться.Затем ракета плавно возвращается на землю, чтобы ее можно было подготовить к следующему запуску.

Как заказать каталог Estes?

Наш последний каталог доступен для покупки в Интернете, или вы можете просмотреть и загрузить все наши цифровые каталоги!

Как удержать ракету от уноса?

Даже при полете в пределах допустимого ветра легкие ракеты могут дрейфовать на значительные расстояния. Чтобы уменьшить влияние дрейфа сверх того, что можно сделать путем наклона пусковой штанги, необходимо изменить систему восстановления, чтобы модель ракеты опускалась с несколько большей скоростью.

Различные методы включают:

A . Вырезание сливного отверстия: на верхней части пластикового парашюта Estes есть круг, который можно вырезать. Это позволяет воздуху проходить через него быстрее, увеличивая скорость спуска. Недостаток этой модификации в том, что она постоянная.

Вырезание сливного отверстия: на верхней части пластикового парашюта Estes есть круг, который можно вырезать. Это позволяет воздуху проходить через него быстрее, увеличивая скорость спуска. Недостаток этой модификации в том, что она постоянная.

Б . Закрепление парашюта: соберите линии кожуха парашюта вместе в средней точке и оберните его лентой. Это предотвращает полное раскрытие парашюта, что ускоряет спуск ракеты.В дни, когда нет ветра, снимите ленту. Это изменение носит временный характер.

С . Переключитесь на стример: стримеры обычно позволяют модели ракеты спускаться быстрее, чем парашюты. Если у ракеты есть парашют, снимите его и прикрепите стример. Использование шарнирных соединений — отличный способ сделать системы восстановления легко взаимозаменяемыми.

Как правильно установить стартер в ракетный двигатель модели Estes?

1 . Держите двигатель Estes вверх дном (как показано).

2 . Вставьте стартер в форсунку двигателя. Наконечник стартера будет упираться в топливо двигателя. Для инициирования важно, чтобы наконечник оставался в контакте с пропеллентом.

а . НЕ сгибайте стартер; это может привести к отрыву наконечника стартера от топлива двигателя.

3 . Вставляя пробку двигателя, продолжайте удерживать двигатель вверх дном. (Вставка вилки приведет к минимальному изгибу проводов стартера, но при этом наконечник стартера не должен отрываться от топлива.)

4 . Когда вилка надежно удерживает стартер на месте, отогните провода стартера друг от друга (как показано). Во избежание короткого замыкания важно, чтобы провода стартера не касались друг друга ни над, ни под лентой.

5 . Установите двигатель в ракету-модель в соответствии с инструкциями к модели.

Как заставить работать мой контроллер запуска?

Для проверки целостности цепи / цепи вашего контроллера запуска:

1 . Убедитесь, что вы правильно установили свежие щелочные батареи.

Убедитесь, что вы правильно установили свежие щелочные батареи.

2 . Прикрепите друг к другу микрозажимы контроллера запуска.

3 . Вставьте ключ безопасности в замочную скважину и НАЖИМАЙТЕ ВНИЗ, пока черная резиновая предохранительная пружина под ключом безопасности полностью не сожмется. Теперь ключ должен замкнуть цепь, а лампочка контроллера должна ярко загореться. (Тусклый или мигающий свет указывает на то, что батареи недостаточно свежие или новые.Или с контактов аккумулятора в контроллере, возможно, потребуется аккуратно соскрести скопившийся остаток аккумулятора.)

4 . Продолжая удерживать кнопку безопасности ЖЕСТКО, нажмите кнопку запуска контроллера; это должно заставить свет погаснуть.

5 . Если вы выполните шаги 1–4, и контроллер отреагирует, как указано, значит, он работает и готов к использованию.

6 . * Помните: ВСЕГДА держите ключ безопасности контроллера вынутым из замочной скважины, пока вы не будете готовы к запуску.

Использование контроллера во время запуска:

1 . Убедитесь, что вы правильно установили свежие щелочные батареи в контроллер запуска.

2 . Убедитесь, что ваша модель ракеты подготовлена к запуску на стартовой площадке с установленным правильным двигателем и стартером.

3 . Прикрепите микрозажимы вашего контроллера запуска к проводам стартера правильно установленного стартера. (См. «Как правильно установить стартер в ракетный двигатель моей модели Estes?»

a .Убедитесь, что микрозажимы не касаются друг друга или пластины дефлектора.

4 . Убедитесь, что провода вашего контроллера запуска полностью вытянуты (16,4 фута при запуске ракет с двигателями от A до D и 30 футов при запуске с двигателями больше D).

5 . Вставьте ключ безопасности в отверстие для ключа. НАЖАТЬ ЖЕСТКО. Индикатор контроллера запуска должен загореться ярко.

6 . Продолжайте сильно нажимать кнопку безопасности и начните обратный отсчет.«5–4–3–2–1 — Старт!»

Продолжайте сильно нажимать кнопку безопасности и начните обратный отсчет.«5–4–3–2–1 — Старт!»

а . В режиме «Запуск» нажмите кнопку запуска другой рукой — все время удерживая нажатой клавишу безопасности.

б . Если вы перестанете нажимать клавишу безопасности при нажатии кнопки запуска, вы разорвете цепь, и ваша ракета не запустится.

7 . Если это по-прежнему не помогает, свяжитесь с нами.

Что мне делать, если мой двигатель не запускается?

Если ваш двигатель не запускается, выньте ключ безопасности из замочной скважины контроллера запуска и ПОДОЖДИТЕ ОДНУ МИНУТУ, ПРЕЖДЕ ЧЕМ ПРИБЛИЖАТЬСЯ К СТАРТОВОЙ ПАНЕЛИ .

Сгоревший стартер означает, что наконечник стартера не касался пороха . Обычно вы можете сказать, что стартер сгорел, потому что наконечник больше не подключен к перемычке. Следуйте инструкциям в разделе «Как правильно установить стартер в ракетный двигатель моей модели Estes?»

Если стартер не сгорел:

1 . Проверьте батареи контроллера запуска. Слабые батареи будут светить индикатором непрерывности (он может мерцать или тускнеть), но у них будет недостаточно энергии для запуска стартера.

Проверьте батареи контроллера запуска. Слабые батареи будут светить индикатором непрерывности (он может мерцать или тускнеть), но у них будет недостаточно энергии для запуска стартера.

2 . Проверить контакты аккумулятора в контроллере запуска. Если батарейки дребезжат при встряхивании контроллера запуска, контакты (пружины) сжались. Индикатор непрерывности не загорится. Открываем контроллер и разводим контакты.

3 . Проверьте микрозажимы контроллера запуска. Остатки выхлопных газов будут скапливаться на зажимах, препятствуя непрерывности. Индикатор непрерывности не загорится. Очистите микрозажимы наждачной бумагой или стальной мочалкой.

4 .Если микрозажимы соприкасаются друг с другом, в системе произошло короткое замыкание. Загорится индикатор непрерывности. Разъедините обоймы и запустите.

5 . Если они касаются пластины дефлектора, в системе произошло короткое замыкание. Загорится индикатор непрерывности. Отделяем и запускаем.

Отделяем и запускаем.

6 . Проверить стартер. Обычно неисправный стартер обозначается, когда индикатор непрерывности не горит. Если провод стартера оборван, замените его новым.

7 .Если провода стартера касаются друг друга около наконечника, в системе происходит короткое замыкание. Загорится индикатор непрерывности. Осторожно отсоедините провода, не ломая наконечник, и установите на место свечу стартера и двигателя.

Какие виды клея лучше всего подходят для создания ракетных моделей?

Полезно знать, что клеи, которые хорошо работают с пористыми материалами, такими как бальза, не всегда хорошо работают с непористыми материалами, такими как пластик. Клей Плотника или столярный клей хорошо подходят для склеивания деталей из бальзы и бумаги, но не работают при склеивании пластиковых частей носового конуса.Для склеивания пластмассовых деталей мы рекомендуем пластмассовый клей.

Вы также можете использовать некоторые типы клея СА (цианоакрилат) для склеивания пористых и непористых материалов. Однако, несмотря на то, что адгезионная адгезия к пластику хороша, она ничем не лучше адгезивов на основе растворителей, таких как пластиковый цемент или жидкий цемент.

Что делать, если ракета взлетает медленно или застревает на пусковой штанге?

Для медленного старта или подвешенной на пусковой штанге ракеты:

1 .Очистите пусковую штангу стальной мочалкой. Остатки выхлопных газов могут накапливаться, из-за чего проушина не может легко скользить по ним.

2 . Проверить шарнир пусковой тяги. Если стык имеет шероховатый край, он зацепится за пусковую проушину и не даст ракете пройти через эту точку. Слегка отшлифуйте шероховатую кромку до гладкости.

3 . Проверьте пусковые проушины на ракете.

а . Если у модели ракеты есть только одна пусковая проушина, и она неправильно выровнена с трубой корпуса ракеты, направление тяги двигателя будет отличаться от ориентации пускового стержня и вызовет заедание.Визуально проверьте пусковую проушину и убедитесь, что она параллельна корпусной трубе.

б . Если у модели ракеты есть два выступа, и они не совмещены друг с другом, ракета зацепится за шток и не запустится. Это можно проверить, установив ракету на пусковую штангу. Стержень должен легко проходить через оба выступа.

Почему мне нужно использовать ватин для восстановления?

Взрывобезопасный улавливающий ватин Estes является важным компонентом систем улавливания большинства ракетных моделей.Модельные ракеты, которые используют парашют и / или спасательную косу, нуждаются в спасательной вате для сохранения целостности системы спасения.

1 . Обгоревший парашют — это происходит, когда спасательная вата сминается в плотные маленькие шарики и затем вставляется в корпус ракеты. Это оставляет зазоры вокруг набивки, позволяя горячим эжектируемым газам скользить по набивке. Вместо этого каждый кусок ваты следует скомкать в виде шариков, прежде чем вставлять их. Это устраняет любые воздушные зазоры.Визуально проверьте ватин после того, как вы его вставили: посмотрите вниз в корпусную трубку, чтобы увидеть, не виден ли свет по краям. Если свет просвечивает, упакуйте вату.

2 . Замена тканевой бумаги на восстанавливающую вату — никогда этого не делайте! Восстановительная вата специально обработана антипиреном. Когда двигатель катапультируется, он производит горячие расширяющиеся газы, которые выталкивают носовой обтекатель и парашют / косу. Улавливающая вата обеспечивает физический барьер между выбросом заряда и парашютом / косой, предотвращая его расплавление горячим газом.Если использовать обычную папиросную бумагу, она загорится и загорится, когда упадет на землю.

Мой парашют не раскрылся. Как я могу это исправить?

Есть несколько вещей, которые могут вызвать сбои системы восстановления:

A . Носовой конус не отрывается. Возможные проблемы:

1. Слишком много восстанавливающего ватина или восстанавливающего ватина, набитого слишком плотно.

2. Парашют / стример застревает в корпусной трубе, потому что она недостаточно компактна.При подготовке системы восстановления перед запуском парашют / стример должен легко входить в корпусную трубу.

3. Двигатель выпадает из ракеты до того, как начнется выброс заряда, потому что опора двигателя не удерживала его. Оберните двигатель лентой, чтобы плотнее прилегать.

4. Носовой обтекатель слишком тугой. Отшлифуйте плечо конуса носа. Он должен легко входить в корпусную трубку. Также убедитесь, что части шнура амортизатора или защитных кожухов не попадают в носовой обтекатель.

Б .Парашют / стример не открывается. Возможные проблемы включают:

1. Холодная погода — пластик хочет оставаться в замкнутой форме в холодную погоду. Упакуйте систему непосредственно перед запуском.

2. Жаркая / влажная погода — пластик прилипает к себе. Перед упаковкой посыпьте детской присыпкой.

3. Недостаточное количество восстанавливающей ваты или вата слишком сильно смята. Тепло от выбрасываемого заряда расплавило систему рекуперации, что привело к ее отказу.

Могу ли я использовать свои старые двигатели? Как их хранить?

Двигатели Estes не имеют срока годности, поэтому, если они всегда хранились в прохладном сухом месте и не подвергались воздействию чрезмерной влажности и / или температурных циклов — от сильной жары и сильного холода (от 140 до 32 градусов) По Фаренгейту) — ваши двигатели должны работать нормально.Однако вам придется следить за эрозией глиняной крышки и темным порохом, показывающим по бокам. Если кажется, что двигатели повреждены (например, кожух вздувается; кожух начинает разворачиваться; или сопло или крышка, кажется, рушатся), двигатели, возможно, подверглись циклическому изменению температуры, и вы должны разрушить их, замочив их в водой, пока они не распадутся, а затем выбросьте их в уличный мусорный бак. * Температурный цикл может легко возникнуть, если двигатели оставлены в багажнике автомобиля зимой и летом.

Как утилизировать стандартные двигатели Estes

Замачивание небольшого количества модельных ракетных двигателей водой до тех пор, пока они не распадутся, сделает двигатели безвредными. Оболочки из нецветной бумаги размотаются. Клей, которым они скреплены, является органическим и нетоксичным. Компактная смесь, содержащая пропеллент, заряд задержки и выброса, разделится и упадет на дно воды, как и природный глиняный материал, содержащий сопло и колпачок.Эти остатки можно безопасно выбрасывать в мусорное ведро на улице. Каждый из компонентов в основном безвреден сам по себе и не опасен для людей или свалки в небольших количествах. Если оставить компоненты вместе для полного высыхания, остатки, вероятно, будут очень воспламеняемыми, но не должны представлять большой опасности, пока они не будут «повторно перемешаны».

Как утилизировать композитные двигатели Estes Pro Series II

Любой композитный двигатель Estes Pro Series II (двигатель) можно безопасно утилизировать, выкопав небольшую яму в земле, поместив композитный двигатель Pro Series II вертикально в отверстие , поднимите насадку и снова прикатайте почву вокруг нее.Затем составной двигатель или двигатель следует зажечь обычным способом с помощью воспламенителя и электрического контроллера запуска с 30-футовым кабелем. При воспламенении все пиротехнические компоненты двигателя сгорают. Никогда не помещайте какие-либо части тела над двигателем во время утилизации. Вы и все остальные должны оставаться на расстоянии не менее 30 футов во время процесса. Не подходите к мотору в течение 1-5 минут. Корпус может быть очень горячим. Защищайте руки перчатками или другим подходящим инструментом при обращении с двигателем Pro Series II после запуска.Отработанный кожух двигателя Pro Series II можно утилизировать в любом внешнем контейнере для мусора, и он не причинит никакого дополнительного вреда полигону.

Что означают коды двигателя?

Каждый двигатель имеет буквенно-цифровой код (например, B6-4).

Буква обозначает общий импульс. Это полная мощность (в Ньютон-секундах), производимая двигателем. Каждая последующая буква имеет вдвое большую мощность, чем предыдущая. Например, двигатель «B» в два раза больше мощности двигателя «A».

Первое число в коде обозначает среднюю тягу двигателя. Средняя тяга — это средний толчок двигателя или то, насколько быстро двигатель приводит в действие ракету. Чем выше число, тем выше скорость. Двигатели с большей тягой могут быть лучшим выбором для более тяжелых моделей или моделей с более высоким коэффициентом лобового сопротивления, например, большего диаметра.