Заклепочник для резьбовых заклепок своими руками

Привет всем любителям самоделок. Наверное у вас была такая ситуация, когда в лист металла нужно было закрутить болт, но так как резьбу в листе сделать невозможно из-за его толщины, то был только один вариант, поставить гайку с обратной стороны, но этот вариант я считаю не совсем удобным и практичным, тем более, когда стоит цель ускорить процесс. Немного подумав, было принято решение сделать самодельный инструмент, который решит данную проблему раз и навсегда. Поэтому в этой статье я расскажу, как сделать заклепочник для резьбовых заклепок своими руками, при помощи которого вы легко сможете сделать резьбовую часть в листе металла для разнообразных целей. Данная статья поможет вам сэкономить ваши средства, а также набраться опыта в изготовлении подобных самоделок.

Перед тем, как прочитать статью, предлагаю ознакомиться с видеоматериалом, где показан весь процесс сборки заклепочника и его тестирование.

Для того, чтобы сделать заклепочник для резьбовых заклепок своими руками, понадобится:

* Углошлифовальная машинка, отрезной диск

* Тиски слесарные

* Токарный станок по металлу, сверло по металлу

* Проходной, расточной и отрезной резец

* Сварочный аппарат, электроды

* Средства индивидуальной защиты, краги, сварочная маска, защитные очки

* Старый рулевой наконечник

* Болт от ступицы автомобиля

* Болт М8 длиной 100 мм и классом прочности 10.9

* Баллончик молотковой краски

* Упорный подшипник

* Лист металла и резьбовая заклепка для проверки самоделки

Вот и все, что пригодится для создания такого полезного инструмента. Все необходимые детали можно найти у себя в гараже, если вы владелец авто, а если нет, то их можно поискать на металлоприемке, где за это попросят сущие копейки по сравнению с готовым инструментом.

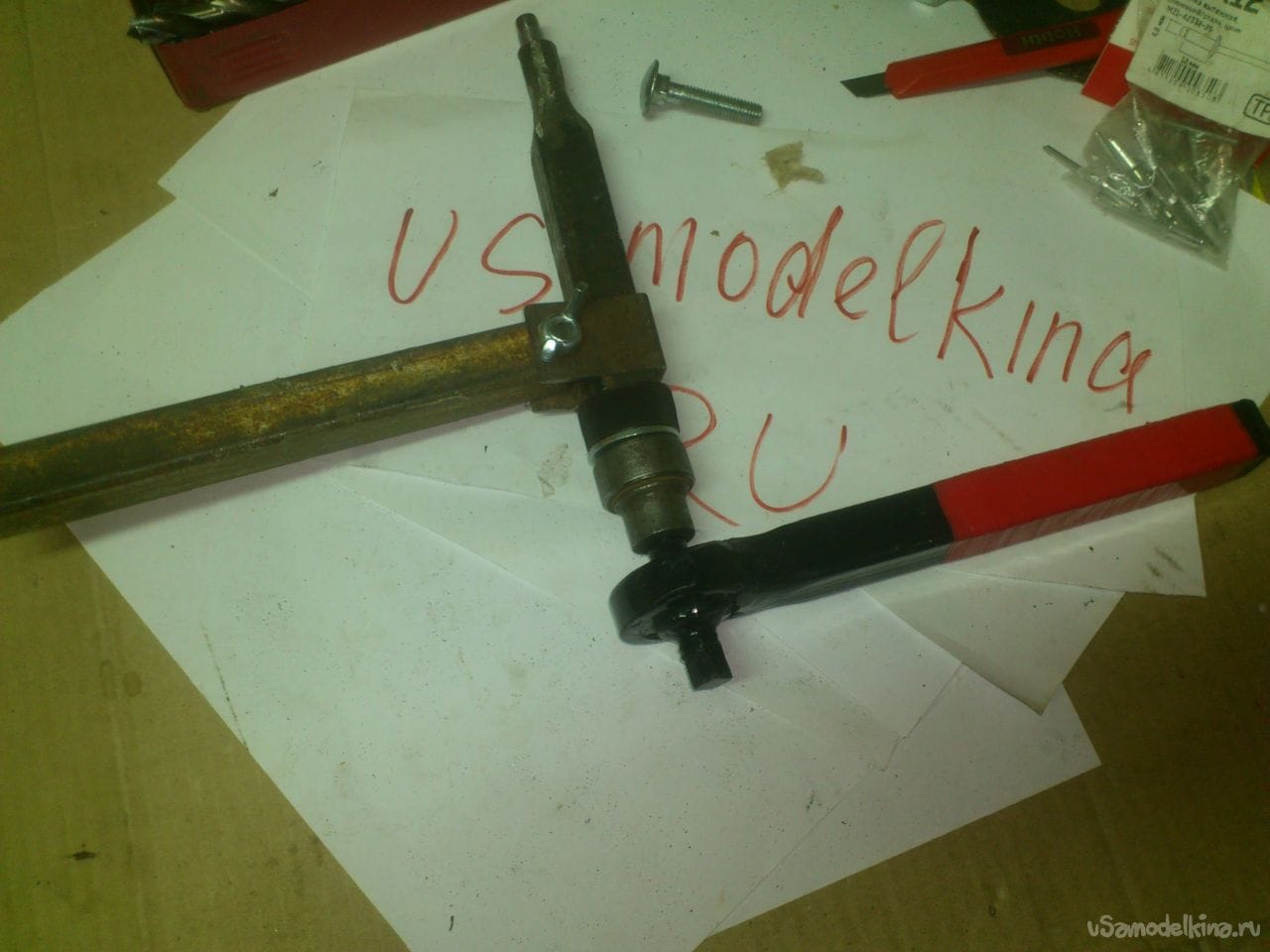

Шаг первый.

Основой корпуса будет старый рулевой наконечник, который нужно отпилить при помощи углошлифовальной машинки, а точнее отделить его от части с резьбой.

Зажимаем наконечник в слесарные тиски и при помощи УШМ с установленным в нее отрезным кругом, отпиливаем ненужную часть. При работе с углошлифовальной машинкой не забывайте о мерах безопасности, электроинструмент нужно держать уверенно, а работать с ним только в защитных очках и перчатках.

Должно получится вот так. Данная часть и будет основанием, к которому в дальнейшем нужно будет сделать остальные детали.

Шаг второй.

Далее зажимаем заготовку в трехкулачковый патрон токарного станка и сверлом по металлу с диаметром 8 мм делаем отверстие насквозь, периодически смазывая техническим маслом кончик сверла, так сверло будет дольше держать заточку, а значит и сама периодичность его затачивания уменьшиться.

Пока деталь зажата в патроне, протачиваем ее до ровного состояния проходным резцом.

Обратную сторону торцуем, так как после отпиливания при помощи УШМ остались неровности, которые не дадут плотно прилегать заклепке, а также делаем небольшую фаску под углом 45 градусов.

На этом этапе основание готово. Хочу заметить, что если у вас нет токарного станка, то всегда можно обратиться к токарю, который по вашему заказу сделает нужную вам деталь за небольшую плату.

Шаг третий.

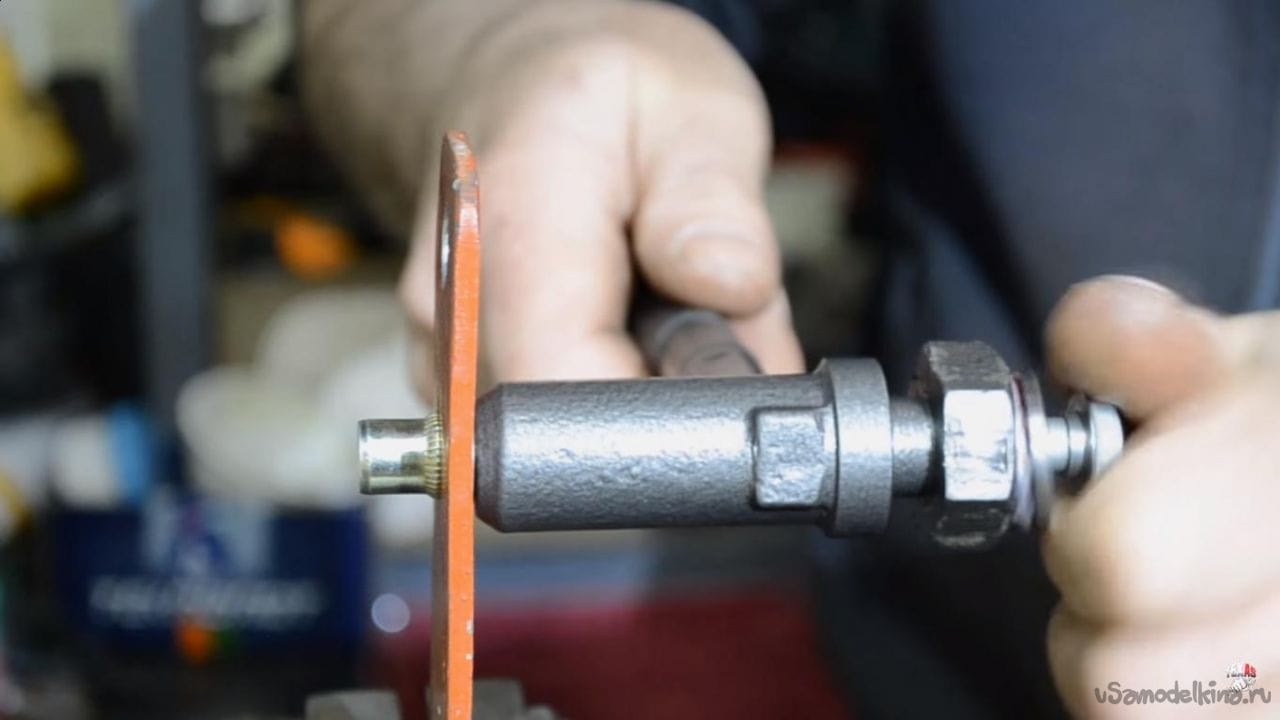

На токарном станке дорабатываем болт ступицы, зажимаем в трехкулачковый патрон и делаем небольшое отверстие центровочным сверлом для большей точности, после чего устанавливаем сверло по металлу диаметром 8 мм и углубляемся в тело болта на глубину 60-70 мм.

При сверлении также не забываем смачивать сверло маслом. Далее в резцедержку устанавливаем отрезной резец и обрезаем болт до длины 60 мм, подпирая его со стороны головки вращающимся центром, чтобы не было перекосов.

Шаг четвертый.

Все составные части практически готовы.

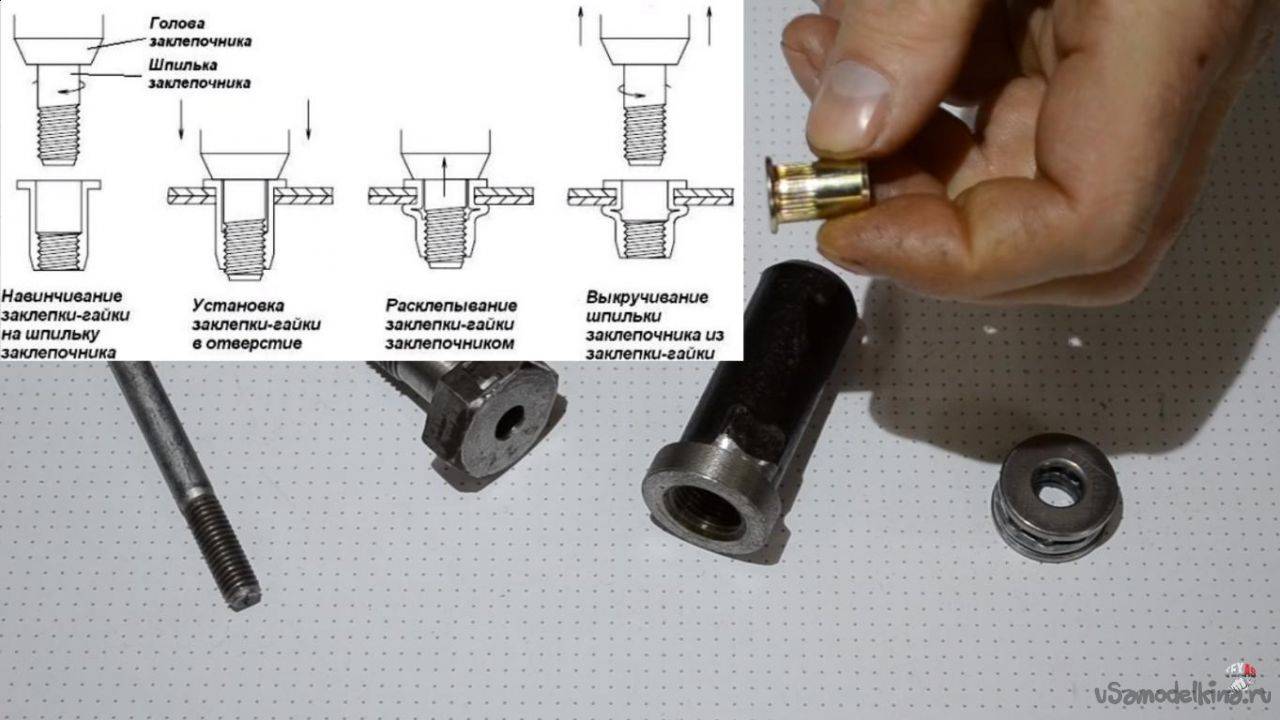

Для инструмента будут использоваться такие резьбовые заклепки, которые можно приобрести в магазине с инструментами.

Так как отверстие в упорном подшипнике чуть больше, чем диаметр болта, то нужно сделать проточку на токарном станке.

Зажимаем в патроне станка болт и протачиваем углубление под подшипник расточным резцом, но для начала сверлим отверстие наиболее подходящим по диаметру сверлом.

После проточки устанавливаем упорный подшипник в болт.

Шаг пятый.

Закрепив основание в тисках, привариваем к нему ручку, в роли которой будет старая рулевая тяга от автомобиля.

При работе с сварочным аппаратом соблюдайте меры безопасности, одевайте защитную сварочную маску и краги, чтобы не получить ожоги, а также не словить «зайчиков».

После того, как ручка приварена, удаляем шлак с сварочного шва. Далее нужно покрасить основание с ручкой и болтом. Берем баллончик молотковой краски и красим детали, для лучшего результата красим в несколько слоев с небольшой паузой для подсыхания каждого слоя, распыляем краску на расстоянии 20-25 см, чтобы избежать подтеков.

На этом инструмент полностью готов, а это значит, что пришло время проверить его на работоспособность.

Шаг шестой.

Данный инструмент предназначен для установки заклепок с резьбой в листе металла. Поэтому сверлим в листе металла отверстия под установку заклепки. Устанавливаем болт с опорным подшипником в наш самодельный заклепочник, часть которого уже находится в шляпке болта большего размера и накручиваем заклепку на резьбу до упора вручную.

Вставляем заклепку в заранее просверленное отверстие под нее и при помощи трещетки с установленной в нее головкой на 27 начинаем вращать ее против часовой стрелки, то есть выкручиваем большой болт, тем самым стягивая тело заклепки до нужного состояния, на этом и основан ее принцип заклепывания. Далее ослабляем натяжку болта и выкручиваем болт поменьше, чтобы снять инструмент с уже заклепанной клепки.

Заклепка надежно сидит в отверстии и не люфтит, а также не прокручивается, что нам и нужно. Так выглядит процесс заклепывания более крупным планом, главное при заклепывании не перекашивать заклепку, иначе она может просто не закрепиться.

На этом у меня все, данная самоделка получилась достаточно полезно и простой в изготовлении, а ее функционал нисколько не хуже, чем у заводского варианта.

Всем спасибо за внимание и удачи в создании своих, не менее интересных самоделок.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Заклепочник для резьбовых заклепок своими руками

Существует большое количество различных способов соединить две металлические заготовки между собой. Часто применяются сварные швы. Они довольно надежны, но приводят к некоторой деформации материала от нагрева, что является недопустимым в некоторых случаях. Именно поэтому требуются заклепки. Корпуса самолетов и других транспортных средств полностью собраны с использованием заклепок. Кроме обычных разжимных, есть и заклепки резьбовые стальные. Они также имеют широкое применение. О видах такого расходного материала и заклепочнике для него пойдет речь в этой статье.

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Обратите внимание! В продаже доступны различные насадки для дрелей и шуруповертов, которые позволяют быстро смонтировать заклепку.

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Виды

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

- одноручные;

- двуручные.

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный. Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.

Далее сверлится отверстие. Это ответственный этап, т. к. оно должно быть строго перпендикулярным без перекосов. Если не соблюсти этого требования, тогда будет сложно вставить заклепку. Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки. Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Важно правильно подобрать сверло. Его диаметр должен быть несколько больше диаметра заклепки. Если есть необходимость в установке заклепки с диаметром в 6,4 мм, тогда сверло должно быть 6,2 мм. Длина заклепки должна быть на несколько миллиметров больше ширины деталей, которые будут фиксироваться. Головка заклепочника помещается внутрь и производится сжатие крепежа. Усилие должно быть максимальным, чтобы фиксация была надежной. Обзор такого инструмента можно посмотреть ниже.

Самостоятельная сборка инструмента

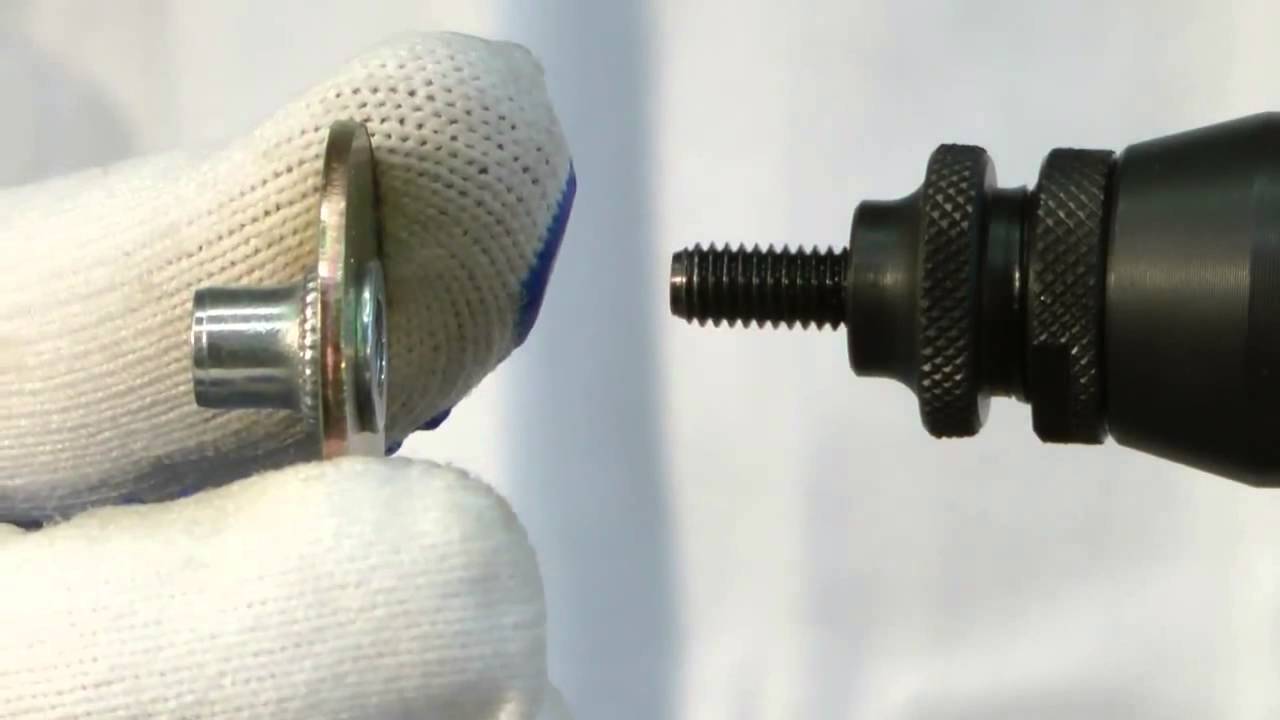

Нет особых сложностей в сборке резьбового заклепочника своими руками. Для этого понадобится болт и гайка. Резьба болта должна иметь такой шаг и диаметр, чтобы свободно заходить в заклепку. Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Гайка фиксируется на болт, чтобы ее не заклинило во время работы, можно использовать небольшой подшипник, который также надевается на болт. Суть использования сводится к тому, что болт помещается внутрь заклепки. Гайка откручивается до тех пор, пока не зафиксирует головку заклепки, после этого необходимо начинать вращение болта. По мере его прохождения заклепка будет сжиматься и фиксировать детали. Чтобы было проще пользоваться инструментом, можно взять болт с внутренней шестигранной головкой, в которую можно вставить рычаг.

Недостатком такого прибора является сложность его использования. В некоторых случаях болт может заклинить в крепеже и его сложно будет выкрутить. Такой эффект появляется в тех случаях, когда болт изготовлен из мягкого материала. Самодельный резьбовой заклепочник отлично подойдет для одноразового применения. Если есть потребность постоянной работы с резьбовыми заклепками, тогда лучше обзавестись заводским инструментом. Видео о самодельном заклепочнике есть ниже.

Резюме

Резьбовой заклепочник, безусловно, является нужным инструментом, если есть потребность постоянной работы с заготовками, которые должны быть соединены без использования сварочного аппарата. При необходимости одноразовой работы не стоит тратить средства на покупку заводского инструмента, его легко соорудить из подручных материалов.

Как из обычной гайки сделать резьбовой заклепочник

Для установки резьбовых заклепок нужен специальный инструмент. В большинстве случаев его покупка нецелесообразна, так как надобность в нем возникает крайне редко. В таком случае заклепочник под резьбовую заклепку можно сделать своими руками. Существует несколько рабочих проверенных конструкций самодельного инструмента, самая удачная из которых предусматривает использование в связке с шуруповертом. Она проста в изготовлении, а главное позволяет ставить заклепки вообще без усилий, так как всю силовую нагрузку берет на себя шуруповерт.

Она проста в изготовлении, а главное позволяет ставить заклепки вообще без усилий, так как всю силовую нагрузку берет на себя шуруповерт.Материалы:

- гайка М27 или больше;

- труба 1/2 дюйма;

- шпилька М5;

- гайка М5;

- удлиненная гайка М5;

- гайка М6;

- тонкий шланг.

Процесс изготовления

Для сборки инструмента нужно просверлить насквозь большую гайку сверлом 5,5мм.

Чтобы не промахнуться на выходе, можно ее перевернуть, и напротив сделать такое же отверстие. Одно из них требуется рассверлить под потайную головку до диаметра 10 мм.

Сбоку от раззенкованного отверстия приваривается ручка. Можно приварить полдюймовую трубу с резиновой накладкой. В качестве последней подойдет шланг подходящего диаметра, или грипса из велосипедного руля. На ручку будет оказываться нагрузка, поэтому варить нужно качественно сплошным швом, чтобы ничего не оторвалось.

На шпильку М5 наживляется обычная, а затем удлиненная гайка.

С открытого конца на нее надевается гайка М6 или втулка. Шпилька заводится в отверстие противоположное от потая, и внутри большой гайки с ручкой на нее натягивается кусок шланга. Далее шпилька пропускается дальше пока не выйдет с обратной стороны детали. Чтобы она прошла сквозь шланг, ее следует вращать.

С открытого конца на нее надевается гайка М6 или втулка. Шпилька заводится в отверстие противоположное от потая, и внутри большой гайки с ручкой на нее натягивается кусок шланга. Далее шпилька пропускается дальше пока не выйдет с обратной стороны детали. Чтобы она прошла сквозь шланг, ее следует вращать.Далее необходимо накрутить клепку на выступающий конец шпильки пока она не войдет в потай до упора в корпус заклепочника. После этого она вставляется в отверстие, которое нужно заклепать, и шпильку нужно закрутить, вращая шуруповертом за удлиненную гайку. Для этого в его патроне можно зажать торцевую головку.

Как только клепка ужмется достаточно, чтобы держать соединяемые детали надежно, шуруповерт переводится в режим обратного вращения. В результате шпилька легко выкручивается. Предлагаемая конструкция проста и надежна. Чтобы ее изготовить нужно минимум затрат и усилий, так как все детали можно с легкостью найти в магазине или подобрать из имеющихся в мастерской запасов.

Смотрите видео

ручные и другие винтовые клепальники. Как сделать инструмент своими руками?

Заклепочник для резьбовых заклепок — полезный инструмент для создания неразъемных соединений. С его помощью можно вести работу с крепежными элементами разного диаметра, быстро и эффективно скреплять материалы между собой. Как сделать инструмент своими руками, чем отличаются ручные и другие винтовые клепальники — ответы на эти и другие вопросы стоит рассмотреть более подробно.

Особенности

Резьбовой заклепочник — инструмент, предназначенный для установки особого вида универсального крепежа. Он работает со специальными гайками, имеющими винтовой тип нарезки внутренней части. После установки такая заклепка может использоваться по прямому назначению или выступать основой для резьбового соединения в паре с болтом, шпилькой. Стандартная толщина материалов для резьбового крепежа составляет от 0,3 до 6 мм.

Он работает со специальными гайками, имеющими винтовой тип нарезки внутренней части. После установки такая заклепка может использоваться по прямому назначению или выступать основой для резьбового соединения в паре с болтом, шпилькой. Стандартная толщина материалов для резьбового крепежа составляет от 0,3 до 6 мм.

Специальный клепальник нужен для того, чтобы успешно вмонтировать крепление на предназначенное для него место. Принцип работы оборудования довольно прост. В его конструкции есть специальная головка для заклепок — площадка, на которой крепится одна из частей металлического фиксатора. Вторая – вставляется в заранее проделанное отверстие, совмещается с наконечником инструмента, затем подвергается механическому, пневматическому или иному воздействию. Края металлической заготовки сплющиваются, гайка надежно крепится внутри металла или другого материала.

Обзор видов

В зависимости от того, насколько часто приходится устанавливать резьбовые заклепки, мастер может выбрать удобный для него тип инструмента. К примеру, электрический пистолет для гаек работает куда продуктивнее ручного. Пневматический считается промышленным, подходит для установки клепок в поточном режиме. Принцип работы двуручного трещоточного клепальника отличается от классического пистолетного варианта.

К примеру, электрический пистолет для гаек работает куда продуктивнее ручного. Пневматический считается промышленным, подходит для установки клепок в поточном режиме. Принцип работы двуручного трещоточного клепальника отличается от классического пистолетного варианта.

По способу применения он напоминает одноименный гаечный ключ, подходит для работы в местах с ограниченным свободным пространством.

Ручные

Резьбовые заклепочники этого типа используют в своей работе принцип рычага: при контакте инструмент сдавливает гайку, вызывая ее деформацию. Внешне он напоминает пассатижи или плоскогубцы, но расположение рабочей области может быть не прямым, а боковым. Выделяют заклепочники рычажного типа с 1 или 2 ручками. В первом случае одна из частей конструкции остается статичной, входит в состав корпуса инструмента, но не отличается большой силой сжатия — их используют на гайках до 5 мм в диаметре. Двуручные модели способны создавать большее давление, подходят для работы с крепежом диаметром до 6,4 мм.

Двуручные модели способны создавать большее давление, подходят для работы с крепежом диаметром до 6,4 мм.

Трещоточные клепальники тоже относятся к ручному инструменту, но имеют принципиально иной тип конструкции. В них используется 2 ручки, последовательно закрепленные на общей оси под прямым углом относительно нее. Рычажное усилие формируется путем вращения этих элементов по окружности. Такой инструмент оптимален для работы с резьбовыми заклепками большого диаметра. Выпускаются «модели второй длины» для монтажа креплений в соединения увеличенной толщины.

Трещоточные заклепочники с телескопическими рукоятками — относительно новое явление на рынке ручного инструмента. В них установлены рычаги, позволяющие увеличивать и уменьшать их длину в определенном диапазоне, независимо друг от друга. Это удобно при работе в ограниченном пространстве. Кроме того, разная длина рычагов обеспечивает повышение усилия, оказываемого на металл при деформации гайки во время установки.

Кроме того, разная длина рычагов обеспечивает повышение усилия, оказываемого на металл при деформации гайки во время установки.

Редукторные трещоточные заклепочники резьбового типа имеют внутри корпуса планетарный механизм. Он повышает усилие, сообщаемое ведомому валу, ускоряет процесс установки крепежа в 3-4 раза. Снижаются затраты физических сил, повышается производительность труда.

Рассчитан инструмент преимущественно на работу с заклепками от М6 до М12.

Пневматические

Этот вид инструмента работает на основе сжатого воздуха. Внешний блок – компрессор – обеспечивает достаточную интенсивность воздействия на поверхность резьбовой заклепки. Этот тип оборудования сложно назвать портативным и компактным, чаще всего он используется в промышленной сфере, на поточных работах.

Внешний блок – компрессор – обеспечивает достаточную интенсивность воздействия на поверхность резьбовой заклепки. Этот тип оборудования сложно назвать портативным и компактным, чаще всего он используется в промышленной сфере, на поточных работах.

Пневмогидравлические

Заклепочные пистолеты этого типа способны справиться с крепежом самого большого диаметра. Сочетание пневматического и гидравлического воздействий обеспечивает существенное повышение усилия, оказываемого на гайку при деформации. Настолько высокая мощность в быту оказывается просто бесполезна. Именно поэтому ее рекомендуется использовать в промышленных целях, на производстве или в частных мастерских.

Аккумуляторные

Как и классические электрические клепальники, этот инструмент имеет в своей конструкции мотор, подключенный к источнику питания. В аккумуляторном оборудовании эту роль выполняет съемная или сменная батарея. Устройства довольно автономны, удобны в использовании, имеют пистолетный тип конструкции. Мощность усилия зависит от показателей самого электроинструмента, большинство вариантов хорошо справляется и с малыми, и с большими диаметрами заклепок.

Аккумуляторные модели целесообразно выбирать в тех случаях, когда не хватает усилия ручного оборудования. Если установка резьбовых гаек происходит не слишком часто, можно заменить полноценный электроинструмент обычным адаптером для дрели или шуруповерта.

Как выбрать?

При выборе инструмента для установки заклепок с внутренней резьбой очень важно убедиться в том, что он будет соответствовать желаемым параметрам. Важное значение имеет диаметр гаек, с которыми ведется работа. Если ручные виды клепальников еще справляются с крепежом размера М5-М6, то для вариантов М8, М10, М12 потребуется уже профессиональный аккумуляторный вариант или двуручная модель трещоточного типа. Нужно отметить также ряд важных критериев выбора.

- Тип материала заклепок. Важно понимать, что большинство недорогих клепальников рассчитаны на работу с мягким алюминиевым крепежом. Для установки стальных гаек они не подходят, инструмент может заклинить.

Если планируется работать с титановыми или нержавеющими заклепками, лучше выбирать аккумуляторные или ручные трещоточные модели инструмента.

Если планируется работать с титановыми или нержавеющими заклепками, лучше выбирать аккумуляторные или ручные трещоточные модели инструмента. - Прилагаемое усилие. Для домашнего использования будет достаточно двуручного заклепочника любого типа — со смыкающимися рукоятками или трещоточного. Если работать предстоит на открытом воздухе или в условиях дачи, лучше приобрести аккумуляторную модель. Она справится и с заклепками большого диаметра, и с миниатюрными вариантами.

- Тип головки. Наиболее универсален поворотный элемент, легко устанавливающийся в любом желаемом положении — сбоку или прямо. Это обеспечивает более удобный доступ к сложным участкам для работы. Важно, чтобы он надежно заклинивался в выбранной позиции. Если предстоит выполнять самые простые операции, можно взять простой клепальник с боковой головкой.

- Комплектация. Дополнительный комплект сменных головок, специальные монтажные ключи, смазка для инструмента.

Все это должно присутствовать в базовой комплектации качественного товара. Кроме того, у аккумуляторной модели должны быть сменные щетки для двигателей соответствующего типа, кейс для хранения, зарядное устройство, иногда – сменная АКБ.

Все это должно присутствовать в базовой комплектации качественного товара. Кроме того, у аккумуляторной модели должны быть сменные щетки для двигателей соответствующего типа, кейс для хранения, зарядное устройство, иногда – сменная АКБ. - Целесообразность покупки. Если инструмент не планируется использовать регулярно, целесообразнее будет приобрести насадку на шуруповерт для установки заклепок. При частом применении резьбовых соединений стоит подобрать модель, оптимально соответствующую имеющемуся бюджету.

Все эти факторы напрямую влияют на выбор подходящего заклепочника для работы с резьбовыми гайками. Стоит учесть, что разница в стоимости между ручным и аккумуляторным инструментом довольно велика. Нужно обязательно заранее оценить объемы работ. Пневматический и гидропневматический варианты стоит рассматривать только для покупки в промышленных целях.

Нужно обязательно заранее оценить объемы работ. Пневматический и гидропневматический варианты стоит рассматривать только для покупки в промышленных целях.

В быту они не применяются, большую часть времени будут простаивать, при этом затраты на приобретение оборудования окажутся весьма существенными.

Как сделать своими руками?

Если под рукой нет подходящего готового инструмента, его вполне можно изготовить своими руками. Для этого не нужны чертежи или сложные схемы. Простейшее приспособление для установки резьбовых заклепок можно сделать из обычного болта и гайки, также пригодится обычный подшипник, какие применяют для втулок. Рассмотрим порядок работы.

Рассмотрим порядок работы.

- Подобрать болт по диаметру заклепки. Он должен свободно заходить в ее резьбу.

- Закрепить гайку на поверхности болта.

- Подшипник устанавливается в качестве амортизатора, предотвращая неравномерную подачу давления, исключает заклинивание. Между заклепкой и подшипником на поверхности винта ставятся шайбы. Их точное количество зависит от того, как глубоко крепеж должен войти в поверхность материала.

- Поверхность заклепки совмещается с отверстием. Внутри нее установлена конструкция самодельного заклепочника.

- Гайка заклинивается ключом внизу. Винт выворачивается, создавая усилие, подаваемое на заклепку. Крепежный элемент сплющивается, обжимая края отверстия.

Оптимален для такого самодельного инструмента болт с внутренней головкой-шестигранником. Его удобно использовать в качестве рычага. В любом случае такая конструкция не подлежит переделке, она рассчитана на 1 раз.

Как пользоваться?

При использовании резьбового заклепочника вести работу мастер должен поэтапно. Вне зависимости от того, используется ручной или аккумуляторный инструмент, предварительно придется произвести подготовку соединяемых поверхностей, подобрать крепеж и соответствующую ему головку. Порядок действий включает несколько пунктов.

Вне зависимости от того, используется ручной или аккумуляторный инструмент, предварительно придется произвести подготовку соединяемых поверхностей, подобрать крепеж и соответствующую ему головку. Порядок действий включает несколько пунктов.

- Зачистка рабочих поверхностей. Поскольку обычно резьбовые заклепки фиксируются в металле, нужно обеспечить их надежный контакт с основанием. Удаляются следы краски и других покрытий, убираются заусенцы, прочие дефекты металла. Проще всего выполнить грубую обработку напильником, а более деликатную — шлифовальной машиной.

- Совмещение слоев скрепляемого материала. Лучше воспользоваться струбциной, закрепив части заготовки в желаемом положении.

- Нанесение разметки. При помощи чертежных приспособлений выбирается точка установки заклепки. Кернером отмечается область, в которую будет упираться жало сверла.

- Проделывание отверстия. Оно высверливается насквозь, сразу через оба слоя материала, соединяемые клепкой.

Очень важно зафиксировать жало инструмента перпендикулярно плоскости. Выбор диаметра сверла должен быть чуть меньше самого крепления — на 1-2 мм. Если планируется скрытый монтаж, производится зенкование отверстия.

Очень важно зафиксировать жало инструмента перпендикулярно плоскости. Выбор диаметра сверла должен быть чуть меньше самого крепления — на 1-2 мм. Если планируется скрытый монтаж, производится зенкование отверстия. - Подготовка заклепки. На головку инструмента крепится шток, диаметр которого соответствует внутренней резьбе устанавливаемой гайки. На него плотно накручивается заклепка до ощутимого упора.

- Монтаж. В подготовленное отверстие помещается ответная часть крепления. Головка заклепочника с навинченной гайкой устанавливается вплотную к поверхности. Инструмент должен находиться строго перпендикулярно, иначе можно испортить соединение. При подаче усилия на головку заклепка деформируется, происходит ее установка.

- Завершение работ. Шток вывинчивается из полученного резьбового соединения. Установленная заклепка проверяется на наличие перекосов и других дефектов, следов деформации в резьбовой части. Если они присутствуют, приходится извлекать крепление, начинать работу заново.

Следуя этим рекомендациям, можно легко справиться с применением заклепочника при установке резьбовых гаек различного диаметра.

В следующем видео вас ждет подробный обзор качественного заклепочника для резьбовых заклепок.

Резьбовой заклепочник своими руками чертежи

Купил себе данный инструмент. Бумаги по настройке под нужную заклёпку, не было. Да и в принципе трудно предугадать все вариации при работе. Нужно учитывать толщину материала, куда она ставиться, размеры заклёпок, усилие, так как сминается по месту установки. И многое другое. Темы негде не нашёл. Попадалось видео, где воздушным клепальщиком, настраивают усилие, методом тыка, и всё. Кто в теме или в курсе, поделитесь.

Да и в принципе трудно предугадать все вариации при работе. Нужно учитывать толщину материала, куда она ставиться, размеры заклёпок, усилие, так как сминается по месту установки. И многое другое. Темы негде не нашёл. Попадалось видео, где воздушным клепальщиком, настраивают усилие, методом тыка, и всё. Кто в теме или в курсе, поделитесь.

как пример, можно оф. видео глянуть , на оф. сайте ру есть табличка соответствия.

Схема

SB3 ,

Если внимательно посмотреть на фото, то видно, что заклёпочник для установки резьбы, там и заклёпки видно.

shuryaev , вы об ?

SB3 ,

да, там все параметры можно регулировать, ход тяги, ход рычагов, с какого момента начинается рабочий ход, но как это всё соотнести к конкретной заклёпке, толщине материала установки, можно тупо сломать инструмент. Взять такой пример, просверлить холодильник, поставить резьбу и повесить телек. Как там зажалось ведь не видно.

shuryaev , у вас он допустим рассчитан на M4-M8 и никаких требований о регулировке ручек быть не должно.

Если вам тут никто инструкцию не сфоткает и не выложит, на примере МАСТАК 196-00325 – напишите его продавцам с просьбой выслать инструкцию или найдите подобный и т.д.

инструкции нет, тут только опыт, лучше учиться на чужом. регулируется всё. Ход ручек тоже, рабочий ход вроде 9 мм. Его можно выставить в начале хода ручек или в конце, короче где понравиться.

Я не знаю, как на данном заклёпочнике меняются насадки, но основная забота заключается в полноте этой операции. Усилие регулировать нечем, кроме самих рук. Единственная настройка – положение упорной гайки, что упирается в гаечную заклёпку. Если прессование начинается без такого прижатия, хода ручек может не хватить для полного сжатия заклёпки. Нужно следить за тем, чтобы резьба заклёпки была полностью заполнена резьбовой шпилькой. Если усилие не будет поступать на все витки заклёпки, возможен прорыв резьбы.

Например, для М8 усилие нужно большое, в начале хода ручек, поэтому рабочий ход смещают к концу хода ручки. Это в сети нашёл. обратите внимание, с каким усилием производится сминание, на приведённым вами видео. Причём там алюминий, а есть стальные и из нержавейки.

Это в сети нашёл. обратите внимание, с каким усилием производится сминание, на приведённым вами видео. Причём там алюминий, а есть стальные и из нержавейки.

раз уж затронули заклепочники,лет 10 назад на монтаже пользовались двухручным SKL(насколько я помню абревеатуру) искал в инете так и не нашел,где их такие можно сейчас найти?

Забейте и masterfix возьмите)

Вот как выглядит в сборе.

это тянущий шток.

так выглядят сменные насадки. Как понял, отверстия в них, для аварийного выкручивания, при замятии резьбы. Барашком, с обратной стороны, в случае замятия, не выкрутить. В гайку, с внешней стороны, упирается заклёпка, с обратной, рабочий шток, через сменную насадку.

Направляющая втулка с контргайкой, вкручиванием, регулируется ход штока.

cineman написал:

Я не знаю, как на данном заклёпочнике меняются насадки, но основная забота заключается в полноте этой операции. Усилие регулировать нечем, кроме самих рук.Единственная настройка – положение упорной гайки, что упирается в гаечную заклёпку. Если прессование начинается без такого прижатия, хода ручек может не хватить для полного сжатия заклёпки. Нужно следить за тем, чтобы резьба заклёпки была полностью заполнена резьбовой шпилькой. Если усилие не будет поступать на все витки заклёпки, возможен прорыв резьбы.

cineman ,

Когда не хватает хода, для зажатия, то нужно развести ручки, и докрутить насадку глубже в заклёпку, барашком, между ручек. Если резьбы в запасе нет, то выкручивают направляющую втулку.

Для тех кто захочет работать с данным инструментом, желательно купить такие свёрла, для комфортного сверления отверстий в листовых материалах

На выше приведённом видео, видно, что заклёпочник имеет шкалу для настройки. По ней можно установить ход тянущего штока. Начальный момент и конечный. Я поздно увидел, уже потом, когда выписал этот. Может у кого есть такой? шкалу можно нанести. Главное принцип уловить.

Вот этот нужно было выписывать, аналогичный, но со шкалой.

похоже со шкалой не получится, там регулировка тянущего штока, с обеих сторон.

Для себя выбрал следующий порядок работы.

Каждый тип заклёпок имеет определённый диапазон толщины материала, на который она устанавливается.

Закручиваю заклёпку на сменную насадку, чтобы из неё ничего не выступало (чтобы был запас резьбы). При сведённых ручках, направляющий цилиндр выкручиваем до упора в заклёпку, и фиксируем. Потом разводим ручки, до образования зазора равному разнице между максимально допустимой посадочной толщине для заклёпки и толщине материала в месте установки. Например, для заклёпки мах 5 мм, в месте установки толщина 3 мм. значит нужно развести ручки до образования зазора в 2 мм, и докрутить заклёпку до упора. При таком порядке ход до упора, будет равен величине замятия заклёпки. Правда заклёпки при одинаковых геометрических размерах, Бывают, алюминиевые, стальные, нержавеющие, медные, то есть разной пластичности, а статистики по всем, мало.

Заклепочник для резьбовых заклепок занимает почетное место в строительном инвентаре настоящего мужчины. Этот миниатюрный инструмент помогает быстро, надежно и качественно скреплять между собой детали из листового металла. Что это за устройство, как им пользоваться, а самое главное, можно ли сделать заклепочник для резьбовых заклепок своими руками – все это вы сможете узнать в данной статье.

Сфера применения

Во время строительных или ремонтных работ заклепочник может стать незаменимым помощником. Этот инструмент используют для соединения двух или нескольких деталей только тогда, когда применение других подручных приспособлений невозможно.

Заклепочник для резьбовых заклепок скрепляет детали наиболее точно, надежно и эстетически привлекательно. Чаще всего резьбовые заклепки применяют в строительстве, когда есть необходимость проделать резьбу в тонких панелях или металлических листах.

Принцип работы

Заклепочник для резьбовых заклепок предназначен для соединения различных металлических элементов, которое отличается особой надежностью, высокой устойчивостью к механическим воздействиям и вибрациям. Сущность работы данного устройства заключается в деформации кромки резьбовой заклепки так, чтобы она запрессовывалась в нужном отверстии. Главным условием работы, которое должен обеспечивать заклепочник под резьбовые заклепки, является сохранение внутренней резьбы заклепки целой и невредимой.

Сущность работы данного устройства заключается в деформации кромки резьбовой заклепки так, чтобы она запрессовывалась в нужном отверстии. Главным условием работы, которое должен обеспечивать заклепочник под резьбовые заклепки, является сохранение внутренней резьбы заклепки целой и невредимой.

Помимо соединения металлических элементов, заклепочник можно использовать для состыковки строительных материалов, например пластика. При этом обязательным условием является использование шайбы, чтобы прилагаемое давление на заклепку распределялось равномерно.

Особенности инструмента

Заклепочник для резьбовых заклепок, помимо крепления различных строительных и автомобильных элементов, делает возможным использование болтовых крепежей. Такой способ крепления можно применять даже для отполированных и окрашенных деталей. Стоит заметить, что как механический, так и ручной заклепочник для резьбовых заклепок позволяет сделать место соединения деталей эстетически красивым и привлекательным.

Условие, определяющее надежность крепления – диаметр заклепки. Чем шире диаметр используемой заклепки, тем устойчивее и качественней будет выполнено соединение. Однако есть один неприятный нюанс: с большими крепежами намного сложнее работать, и для их монтажа может понадобиться мощный профессиональный инструмент.

На сегодняшний день на рынке строительного инструмента представлен широкий ассортимент заклепочников для резьбовых заклепок. Главное отличие между ними заключается в способе воздействия устройства на заклепку. Исходя из этого, выделяют следующие виды приспособлений:

- Ручной заклепочник функционирует как рычаг. То есть усилие, которое прилагает человек, направляется на соединительный элемент. Поскольку принцип действия данного устройства достаточно прост, то можно самостоятельно собрать заклепочник для резьбовых заклепок. Двуручный инструмент можно использовать для заклепок диаметром до 6,4 мм, одноручный – 5 мм.

- Пневматический. Он может качественно и быстро клепать благодаря силе сжатого воздуха.

Главным его недостатком является необходимость использования дополнительного оборудования в виде компрессора, поэтому чаще всего он используется в промышленности. Современные модели заклепочников такого типа компактны, надежны и просты в применении, что позволяет использовать их в проведении строительных и ремонтных работ любого масштаба.

Главным его недостатком является необходимость использования дополнительного оборудования в виде компрессора, поэтому чаще всего он используется в промышленности. Современные модели заклепочников такого типа компактны, надежны и просты в применении, что позволяет использовать их в проведении строительных и ремонтных работ любого масштаба.

- Пневмогидравлические. Принцип работы таких устройств основан на превращении рабочего хода поршня в поступательное движение штока с резьбой с помощью гидравлической системы.

- Аккумуляторные заклепочники – самые популярные модели данного инструмента среди потребителя. Они работают от внутреннего аккумулятора или же от источника электропитания, который позволяет непрерывно использовать данное устройство в течение длительного времени.

Еще один способ работы с заклепками – приобретение специальной насадки на шуруповёрт. Современные производители строительного оборудования выпускают различные виды насадок, которые с легкостью могут заменить как обычный инструмент, так и заклепочник для резьбовых вытяжных заклепок.

Технология работы

Пользоваться заклепочником для резьбовых заклепок достаточно просто, поэтому вам не понадобятся специальные навыки и умения. Необходимо всего лишь понять общие правила его работы и можно смело приступать к использованию данного приспособления. Сначала нужно подготовить металлические детали. Поверхность скрепляемых частей должна быть ровной и плотно прилегать друг к другу. После того как детали подготовили к дальнейшей работе, необходимо сделать специальные отметки, на месте которых будут просверлены соответствующие отверстия. Метки должны ставиться четко и аккуратно, чтобы отверстия на скрепляемых деталях совпадали друг с другом.

Затем с помощью дрели просверливаются отверстия, в них будут вставляться резьбовые заклепки. При этом нужно учитывать диаметр заклепки и сверла, иначе она может не поместиться или, наоборот, выпасть из проделанного отверстия. Допустим, если вам нужно сделать паз диаметром 4,8 мм, то, соответственно, сверло дрели должно быть 5 мм. Насадка заточника должна полностью соответствовать резьбовой заклепке. Чтобы установить последнюю, ее головка помещается в просверленное отверстие детали. С обратной стороны она должна немного выступать, как минимум на 2 мм.

Насадка заточника должна полностью соответствовать резьбовой заклепке. Чтобы установить последнюю, ее головка помещается в просверленное отверстие детали. С обратной стороны она должна немного выступать, как минимум на 2 мм.

Последний шаг – сжать рычаги инструмента. При работе с ручным заклепочником нужно приложить достаточно много сил, чтобы выполнить надежное соединение. Если ножка заклепки после сжатия рукояти осталась на месте, то процедуру необходимо повторить еще раз.

Заклепочник для резьбовых заклепок своими руками

Этот инструмент достаточно дорогостоящий, но в то же самое время нужный. На самом деле его можно запросто самостоятельно смастерить из подручных материалов. Для самодельного заклепочника вам понадобятся:

- стальной болт;

- гайка;

- упорный шариковый подшипник.

Диаметр болта должен подходить к диаметру заклепки, которую планируется использовать для крепления деталей.

Когда все материалы подготовлены, можно приступать к сборке инструмента. Гайка накручивается на болт, а затем устанавливается упорный шариковый подшипник, который необходим для распределения давления, действующего на заклепку (это предотвратит заклинивание гайки).

Гайка накручивается на болт, а затем устанавливается упорный шариковый подшипник, который необходим для распределения давления, действующего на заклепку (это предотвратит заклинивание гайки).

Работа самодельного устройства

Работать такой инструмент будет следующим образом: заклепочник помещают в отверстие детали, затем, придерживая гайку одним ключом, откручивают головку резьбовой заклепки другим. Если использовать токарный станок, то можно сделать наиболее удобную модель заклепочника, которая будет основана на применении болта с резьбой разного диаметра. В головке болта такого инструмента есть отверстие, в которое монтируется рукоять нужного размера.

Как и в предыдущей модели, между гайкой и заклепкой необходимо укладывать шайбу для равномерного распределения усилия.

Недостатки самодельного заклепочника

По своему функционалу самодельный инструмент абсолютно ничем не отличается от промышленных. Однако есть существенный недостаток, которым обладает самодельный заклепочник для резьбовых заклепок. Отзывы пользователей, которые сумели соорудить и протестировать данное устройство, говорят, что при работе с инструментом болт может заклинить внутри резьбовой заклепки. Чаще всего такая проблема возникает, если вместо стального болта использовался элемент из более мягкого металла, или же из-за чрезмерной силы, приложенной на инструмент.

Отзывы пользователей, которые сумели соорудить и протестировать данное устройство, говорят, что при работе с инструментом болт может заклинить внутри резьбовой заклепки. Чаще всего такая проблема возникает, если вместо стального болта использовался элемент из более мягкого металла, или же из-за чрезмерной силы, приложенной на инструмент.

Самодельный заклепочник идеально подойдет для одноразового применения. Но если вы планируете неоднократно работать с данным инструментом, то все же стоит приобрести это устройство в специализированном магазине. Оно способно значительно сэкономить ваше время и силы, а также обеспечить надежное и долговечное крепление различных видов деталей.

Существует множество различных направлений хозяйственной деятельности, в которых может использоваться заклепочник для резьбовых заклепок. Основное назначение этого инструмента — надежное соединение элементов, которые приходится периодически демонтировать. Это могут быть детали металлоконструкций и корпуса автомобиля, комплектующие электрических шкафов.

Виды заклепок и заклепочников

Профессиональный заклёпочный инструмент — дорогостоящее, да и ненужное приобретение для домашнего мастера, если принять во внимание его мощность, которая вряд ли пригодится в бытовых целях. При желании вместо него для решения тех же задач можно использовать приспособление, изготовленное своими руками из подручных средств.

По способу воздействия на заклепку клепальники можно классифицировать на несколько групп:

- Ручные. В основу их работы положен принцип рычага, который оказывает силовое воздействие на заклепку с целью ее деформации. Выглядит такой инструмент как обычные плоскогубцы или пассатижи. Одноручные версии заклепочников рассчитаны на работу с заклепками диаметром до 5 мм, а двуручные — 6,4 мм.

- Пневматические. Рабочий процесс осуществляется за счёт использования силы сжатого воздуха. Поскольку работа таким заклепочником возможна лишь вместе с компрессором, его можно использовать для решения весьма ограниченного круга задач.

Современные версии инструмента отличаются компактными размерами, что делает их похожими на ручные модели и позволяет использовать для проведения работ различного масштаба. Пневматические заклепочники главным образом применяются на промышленных производствах.

Современные версии инструмента отличаются компактными размерами, что делает их похожими на ручные модели и позволяет использовать для проведения работ различного масштаба. Пневматические заклепочники главным образом применяются на промышленных производствах. - Пневмогидравлические. В них демонтаж заклепки обеспечивает поршень гидравлической системы, который во время движения заставляет поступательно перемещаться шток с резьбой.

- Аккумуляторные. Их работу обеспечивает источник постоянного тока, который позволяет пользоваться ими длительное время в автономном режиме.

В свою очередь, можно классифицировать и резьбовые заклепки. По материалу изготовления их можно разделить на стальные, медные и алюминиевые. Каждая из этих разновидностей имеет свою длину и диаметр. Именно на эти параметры и нужно обращать внимание для выбора наиболее подходящего типа инструмента. Так, для ручного резьбового заклепочника рекомендуется использовать алюминиевый или медный крепёж.

Принцип работы

Заклепочник представляет собой разновидность монтажного инструмента, который позволяет соединять между собой детали в случаях, когда воспользоваться классическим способом монтажа мешают определенные обстоятельства. Используя заклёпки, можно выполнить надежное соединение деталей, обеспечивая им повышенную устойчивость к деформациям разного типа.

Смысл использования заклепочников заключается в следующем: особым образом расплющить кромку заклёпки, чтобы ее можно было надежно зафиксировать в монтажном отверстии. Причём эта работа должна быть выполнена максимально аккуратно, без повреждения внутренней резьбы.

С помощью заклепочного приспособления можно скреплять между собой как металлические элементы, так и листы пластика в сочетании с другими материалами. При выполнении подобного рода задач рекомендуется использовать небольшую шайбу для равномерного распределения оказываемого усилия.

Особенностью резьбовых заклепок является то, что они позволяют не только скрепить несколько листов материала, но и в дальнейшем произвести монтаж в месте их размещения болтовых крепежей. Подобный тип соединений может быть выполнен в том числе и на лицевой стороне уже окрашенной стены или любой другой поверхности.

Надежность соединения зависит от различных факторов, среди которых не последнее место занимает внешний диаметр заклепки. Чем крупнее будет крепёж, тем надежнее и устойчивее окажется соединение материалов между собой. Но с этим моментом связан один недостаток: производить монтаж крепежей большого размера значительно сложнее. Часто для этого приходится использовать мощный профессиональный инструмент.

Современные модели заклепочников могут работать с материалами толщиной от 0,3 до 6 мм. Для их соединения можно использовать заклепки с разного типа головками, в том числе и потайными.

youtube.com/embed/maN3a4k25uE»/>

Особенности работы с инструментом

Чтобы быстро научиться обращаться с заклепочником и с легкостью выполнять надежное соединение элементов, достаточно усвоить несложный порядок работы с ним:

- Первым делом необходимо подобрать заклепки подходящего диаметра. Чаще всего используют крепежи диаметром от 2 до 4 мм. При работе с заклепками крупного диаметра потребуется специализированный инструмент, в качестве которого лучше всего подойдёт пневматический или пневмогидравлический клепальник.

- В рабочей поверхности сверлится отверстие с учётом внешнего диаметра заклепки. В случае использования крепежа с потайной головкой нередко приходится предварительно выполнять зенкование поверхности, что позволяет сделать заклепку незаметной.

- Перед работой в заклепочник следует установить шток с резьбой необходимого диаметра и уже на него накрутить резьбовую заклепку. Важно убедиться, чтобы заклепка была надежно закреплена, иначе во время монтажа она может открутиться.

- Необходимо вставить крепеж в отверстие до упора, убедившись, что его головка плотно примыкает к поверхности материала.

- Заклепочник располагают строго под прямым углом к поверхности и начинают оказывать усилие на рукоятку. Во время работы шток начнет перемещаться внутри инструмента, обеспечивая необходимое давление для деформации крепежа.

- После установки заклепки следует вывернуть резьбовой шток из гнезда и удостовериться, что заклепка села в отверстие правильно. Об этом можно судить, если не наблюдается перекосов и зазоров, а также деформации резьбы.

Как извлечь заклепку

Иногда бывают ситуации, когда крепеж был установлен неправильно или не в то место и его нужно удалить. Это можно сделать несколькими способами.

В первом случае потребуется дрель со сверлом несколько большего диаметра, чем внутренний размер резьбы. Во время установки заклёпки нужно следить за процессом и своевременно менять сверло на большего размера. Когда задача будет решена, крепёж разделится на две половины — головку и внутреннюю часть.

Также извлечь неправильно установленный крепеж можно путем стачивания головки. В решении этой задачи также поможет дрель, а когда головка будет разрушена, останется только выбить заклепку из посадочного места.

Нюансы монтажа

Перед монтажом крепежа особое внимание следует обратить на выбор его длины. Чтобы правильно рассчитать этот параметр заклепки, нужно сложить толщину материала и диаметр заклепки. К примеру, если сечение крепежа составляет 4 мм, а толщина материала 2 мм, то для выполнения надежного соединения рекомендуется использовать заклепку диаметром 6 мм. После установки она будет надежно «сидеть» в посадочном месте и позволит в случае необходимости вкрутить туда болт.

Заклепочник неслучайно пользуется большой популярностью, ведь он обладает такими достоинствами, как удобство в эксплуатации и практичность. Хотя домашние мастера очень редко делятся своими впечатлениями о практическом применении в бытовых условиях этого инструмента. Во многих строительных магазинах заклепочник является большой редкостью, не говоря о крепеже для него, который многие вынуждены заказывать через Интернет.

Во многих строительных магазинах заклепочник является большой редкостью, не говоря о крепеже для него, который многие вынуждены заказывать через Интернет.

Этот инструмент лишь недавно стал востребованным у населения. Чаще всего его применяют для выполнения надежного монтажа автомобильных номеров. Прекрасно он подходит и для установки ограждений из листовых материалов, а также крепления приборов учета электроэнергии на тонких стенках щитков. Этот метод монтажа смог превзойти по популярности даже такой распространенный вид крепления, как сварка, благодаря своей надежности. И в этом нет ничего удивительного, поскольку даже в условиях высоких нагрузок заклепки если и начнут разрушаться, то это не случится со всеми одновременно.

Заклепочник своими руками

В некоторых рабочих ситуациях, когда приходится иметь дело с крепежом большого диаметра, не всегда достаточно мощности обычного ручного инструмента. Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

Выйти из подобного положения можно, если заранее изготовить своими руками ручной заклепочник с учётом часто возникающих задач. В качестве основы для этого приспособления можно использовать стальной болт того же сечения, что и заклепка.

На него следует навесить гайку, а затем надеть сверху небольшой упорный шариковый подшипник. Эта деталь поможет обеспечить равномерное распределение давления, когда инструмент будет оказывать усилие на заклепку, а также поможет предотвратить заклинивание гайки. Во время сборки самодельного ручного заклепочника обязательно следует надеть между крепежом и подшипником пару шайб, для правильного расчета количества которых следует ориентироваться на глубину проникновения крепежа в материал.

Установка крепежа с помощью самодельного заклепочника выполняется по следующему алгоритму:

- Сперва инструмент нужно совместить с отверстием необходимого диаметра, а затем, придерживая одним ключом гайку, следует выкрутить головку винта другим ключом.

- Под воздействием усилия, которое вынудит болт покинуть скрепляемую поверхность, заклепка будет деформирована, благодаря чему она с легкостью примет правильное положение в посадочном месте.

К такому способу установки крепежа следует прибегать, лишь когда мастер не располагает достаточным временем или возможностями для покупки фирменного инструмента для резьбовых заклепок. Самодельный заклепочник имеет лишь один существенный минус — во время работы болт может заклинить внутри крепежа. Чаще всего это происходит из-за чрезмерного давления на рукоятку инструмента либо слишком мягкой поверхности материала болта. Поэтому такую резьбу ничего не стоит срезать более твердой гайке.

Если у вас есть возможность воспользоваться токарным станкам, то можно попробовать сделать усовершенствованную версию механического заклепочника. Выглядит такой вариант инструмента в виде болта с резьбой разного диаметра. В головку со сквозным отверстием нужно поместить рычаг определённой длины, чтобы можно было надежно зафиксировать инструмент. Обязательно нужно надеть широкую шайбу между прижимной гайкой и заклепкой.

Обязательно нужно надеть широкую шайбу между прижимной гайкой и заклепкой.

Как и в предыдущем случае, шайба здесь нужна для того, чтобы обеспечить равномерное распределение давления. Главным плюсом такого самодельного заклепочника является то, что прижимная гайка может перемещаться по болту большого диаметра, являющемуся более надежным в отличие от крепежей размера М2-М4, а это позволит предотвратить появление деформации.

Домашние мастера, которым приходится регулярно выполнять разного рода работы бытового характера, должны иметь в своем арсенале массу разнообразных инструментов. В их числе должен быть и заклепочник, с помощью которого можно создать надежные соединения с минимальными усилиями.

Но для обеспечения надлежащего соединения элементов необходимо правильно выбрать не только заклепочник, но и заклепки для него. Ведь ручной вариант инструмента в состоянии обеспечить надежное соединение только при использовании алюминиевых или медных заклепок, о чём знают немногие. Ещё необходимо позаботиться, чтобы ручной заклепочник обладал достаточной мощностью и смог эффективно выполнять свою основную задачу.

Ведь ручной вариант инструмента в состоянии обеспечить надежное соединение только при использовании алюминиевых или медных заклепок, о чём знают немногие. Ещё необходимо позаботиться, чтобы ручной заклепочник обладал достаточной мощностью и смог эффективно выполнять свою основную задачу.

Иногда, когда с этим возникают проблемы, некоторые домашние мастера начинают задумываться о том, чтобы изготовить этот инструмент своими руками. Хотя такой подход к решению возникшей задачи можно рассматривать, однако иногда во время установки крепежа болт, который является главным рабочим узлом самодельного заклепочника, может заклинить. Поэтому постоянно использовать такой инструмент не рекомендуется.

Заклепочник для резьбовых заклепок: классификация, виды, использование

В прошлом веке заклепки применяли весьма обширно в качестве крепежных элементов. В настоящее время они вытеснены во многих отраслях, однако в некоторых случаях сохранили актуальность. Далее рассмотрен резьбовой заклепочник, служащий для работ с резьбовым вариантом данных крепежных элементов.

Далее рассмотрен резьбовой заклепочник, служащий для работ с резьбовым вариантом данных крепежных элементов.

Классификация

Заклепочник представлен монтажным инструментом, служащим для соединения деталей с применением заклепок. Он позволяет расплющить кромки заклепок особым образом для обеспечения надежной фиксации, сохранив внутреннюю резьбу. Современные модели рассчитаны на соединение деталей толщиной 0,3-6 мм и различные заклепки. При этом следует учитывать, что данные инструменты ориентированы на конкретный тип крепежа, то есть приспособления для вытяжных и резьбовых заклепок отличаются.

По устройству их дифференцируют на несколько типов.

- Ручной заклепочник для резьбовых заклепок выполнен в виде плоскогубцев или пассатижей. Он функционирует по принципу рычага за счет усилий оператора. Модели данного типа наиболее обширно распространены, прежде всего, ввиду простоты и малой стоимости. Ручные резьбовые заклепочники подразделяют на одно- и двуручные.

Они отличаются по особенностям применения. Более легкие инструменты первого типа подходят для крепежных элементов диаметром до 5 мм, а двуручные модели способны работать с элементами диаметром 6,4 мм.

Они отличаются по особенностям применения. Более легкие инструменты первого типа подходят для крепежных элементов диаметром до 5 мм, а двуручные модели способны работать с элементами диаметром 6,4 мм. - Принцип функционирования пневматических моделей основан на использовании сжатого воздуха. Данные заклепочники значительно более сложны и громоздки ввиду того, что им необходим компрессор в качестве источника воздуха. Поэтому в основном их применяют в промышленности.

- В пневмогидравлических инструментах используется гидравлическая система с поршнем. Как и пневматические модели, они подходят для крупных резьбовых заклепок. Такие приспособления называют также заклепочными пистолетами.

- Аккумуляторные заклепочники функционируют на энергии источника тока. Благодаря этому они автономны как ручные модели и не требуют применения ручного труда как пневматические инструменты для установки резьбовых заклепок.

Правила использования

Независимо от типа заклепочника, работы по созданию заклепочных соединений включают несколько этапов:

- Прежде всего, осуществляют подготовку рабочих поверхностей.

Основное назначение данных работ состоит в обеспечении плотного прилегания и надежной фиксации дрели. С этой целью поверхности выравнивают, очищая от заусенцев, краски и т. д. с применением напильника либо шлифовальной машины.

Основное назначение данных работ состоит в обеспечении плотного прилегания и надежной фиксации дрели. С этой целью поверхности выравнивают, очищая от заусенцев, краски и т. д. с применением напильника либо шлифовальной машины. - Далее их плотно совмещают. После этого в точке расположения отверстия наносят отметку в виде углубления с использованием чертилки и кернера. Затем проделывают отверстие путем сверления. Важно выполнить его перпендикулярно плоскости материала. Кроме того, необходимо использовать соответствующее диаметру резьбовой заклепки сверло. Так, для крепежных элементов диаметром 6,4 мм требуется 6,2 мм сверло. К тому же в случае применения элементов с потайной головкой для их скрытия потребуется осуществлять зенкование.

- Наконец, производят скрепление. Предварительно в заклепочник монтируют шток с резьбой определенного диаметра и накручивают на него крепежный элемент. Необходимо проконтролировать тщательность фиксации последнего, иначе возможно откручивание резьбовой заклепки.

Крепеж помещают в отверстие, обеспечивая плотное примыкание головки к поверхности. Инструмент располагают перпендикулярно поверхности и приводят в действие. При этом шток производит давление на резьбовую заклепку, обеспечивая ее деформацию. Для надежного крепления требуется максимальное усилие. По завершении работ шток выворачивают. Наконец, следует убедиться в правильном монтаже крепежа, проверив отсутствие перекосов, зазоров, деформации резьбы.

Крепеж помещают в отверстие, обеспечивая плотное примыкание головки к поверхности. Инструмент располагают перпендикулярно поверхности и приводят в действие. При этом шток производит давление на резьбовую заклепку, обеспечивая ее деформацию. Для надежного крепления требуется максимальное усилие. По завершении работ шток выворачивают. Наконец, следует убедиться в правильном монтаже крепежа, проверив отсутствие перекосов, зазоров, деформации резьбы. - В случае неправильной установки потребуется извлечь резьбовую заклепку. Осуществить это возможно несколькими методами. Один из них предполагает применение дрели со сверлом большим, чем диаметр резьбы. В результате крепеж разделится на стержень и головку. Кроме того, можно сточить головку также дрелью и выбить остатки крепежа.

Таким образом, заклепочник не меняет объем работ, но ускоряет и упрощает их. От используемого варианта заклепочника зависит скорость сжатия крепежей. Так электрические модели обеспечивают скорость работы до 50 заклепок в минуту.

От используемого варианта заклепочника зависит скорость сжатия крепежей. Так электрические модели обеспечивают скорость работы до 50 заклепок в минуту.

Самодельные инструменты

Весьма просто создать самодельный заклепочник. Для его изготовления требуются болт, гайка и желательно подшипник. При этом необходимо, чтобы болт свободно входил в заклепку. На нем фиксируют гайку. Подшипник применяется для предотвращения заклинивания последней при работе, а также обеспечивает равномерное распределение давления. Между крепежом и подшипником следует надеть несколько шайб. Их точное количество определяют на основе глубины проникновения резьбовой заклепки в материал.

Принцип применения такого заклепочника следующий. Совместив его с отверстием, выкручивают головку винта, придерживая гайку. Для этого используют ключи. При выкручивании болт воздействует на резьбовую заклепку, вызывая ее деформацию. Для упрощения применения рекомендуется использовать болт с шестигранной внутренней головкой, позволяющей применять рычаг. К тому же с применением токарного станка возможно усовершенствовать конструкцию, придав болту резьбу разного диаметра. Кроме того, нужно учитывать, что в случае применения болта из мягкого материала возможно его заклинивание в резьбовой заклепке. В целом самодельные клепальники подходят для разового применения. В случае постоянных работ такого рода следует использовать заводские аналоги.

К тому же с применением токарного станка возможно усовершенствовать конструкцию, придав болту резьбу разного диаметра. Кроме того, нужно учитывать, что в случае применения болта из мягкого материала возможно его заклинивание в резьбовой заклепке. В целом самодельные клепальники подходят для разового применения. В случае постоянных работ такого рода следует использовать заводские аналоги.

Применение

Использование заклепочников, естественно, связано с применением заклепок, поэтому следует рассмотреть основные их особенности. Заклепки представлены крепежными элементами в виде стержня круглого сечения с головкой. Среди них резьбовые варианты считают наиболее технологичными. От обычных крепежей они отличаются наличием резьбы.

Данные крепежные элементы дифференцируют по исходному материалу на три вида.

- Медные резьбовые заклепки характеризуются высокой долговечностью, пластичностью, коррозионной устойчивостью. Ввиду названных свойств они подходят для применения во внешних условиях и легко обрабатываются. Поэтому они имеют повсеместное использование. В строительстве такие крепежи обычно применяют для фасадов, кровли, водосточных систем.

- Алюминиевые детали во многом сходны с медными: они пластичны, устойчивы к коррозии. Кроме того, такие крепежи легкие, нетоксичные и недорогие. Благодаря этому их применяют в химической и пищевой отраслях и в авиастроении. Однако в последнем случае ввиду невысокой прочности они подходят только для узлов, не подверженных большим нагрузкам.

- Модели из углеродистой стали характеризуются высокой прочностью при небольшой массе. Для защиты их от коррозии используется оцинковка. Резьбовые заклепки из нержавеющей стали более долговечны и обладают привлекательным внешним видом.

Также рассматриваемые крепежные элементы классифицируют по конструкции.

- Стандартные модели включают подвижную гильзу и стационарную резьбу.

- Варианты с потайным бортиком рассчитаны на тонкие листы материалов, где невозможно нарезать резьбу.

- Крепежи с уменьшенным бортиком предназначены для тонких листов материала. Отличаются монтажом на одном уровне с поверхностью материала.

Резьбовые заклепки позволяют соединять такие материалы, как металл, пластик и др. При этом возможно соединение нескольких листов материала и монтаж в точке соединения болтовых крепежей.

Резьбовые заклепки применимы на лицевой стороне. Прочность соединения во многом определяется их диаметром. Однако монтаж больших крепежных элементов сложнее и требует применения профессионального инструмента. Кроме того, необходимо использовать резьбовые заклепки длиной на несколько мм больше ширины скрепляемых деталей. Для примера, заклепочники применяют при монтаже автомобильных номеров, электроизмерительных приборов на щитках, при сборке ограждений из листовых материалов.

Резьбовой заклепочник самодельный

Самодельный установщик резьбовых заклепок своими руками

Наверняка, каждый, кто когда-то делал что-нибудь серьезное из металла сталкивался с необходимостью такой штуки, как установщик резьбовых заклепок. Кто-то покупает нужный инструмент (а стоит он очень даже не дешево), что-то вместо резьбовых заклепок просто просверливает отверстия, уплотняя проходы резиновыми прокладками для фиксации. Конечно, второй вариант хоть и проще, но намного менее развитый. Так как в случае с подвижными элементами, такой вариант не подходит. Вашему вниманию представляю свой вариант устройства, сделанного своими руками.

Нам понадобятся каленые болты М6 и М10, а также увеличенная гайка под 10 резьбу.

Также понадобится: кусок трубы диаметром 33 мм, кусок металла, ручка от электроинструментов.

От трубы отрезаем кусок длиной 60 мм. Зачищаем от остатков краски и ржавчины. Это будет корпус.

Из листа металла вырезаем 2 крышки, для корпуса. С помощью токарного станка или болгарки ровняем края.

С помощью токарного станка или болгарки ровняем края.

К болту М6 привариваем удлиненную гайку.

Из листа металла вырезаем два прямоугольника (лепестка). Привариваем с двух сторон к удлиненной гайке, предварительно зажав все в клещи. Зачищаем следы сварки.

В корпусе (из трубы) вырезаем по бокам два надреза (40 мм). Для фиксации лепестков нашего толкателя.

Привариваем ограничительную шайбу к второй части устройства.

Вот как выглядит наше устройство в собранном виде. Следующий этап — обварка корпуса.

После сварки вот что мы имеем.

Остается только обрезать фиксаторы (лепестки). Далее стачиваем немного резьбу с края (под шуруповерт). Устанавливаем ручку.

Установочник готов. Вот что мы имеем в конечном итоге. Смотрите также видео. Спасибо за внимание!

Автор — Михаил Медведев

Заклепочник для резьбовых заклепок своими руками

Существует большое количество различных способов соединить две металлические заготовки между собой. Часто применяются сварные швы. Они довольно надежны, но приводят к некоторой деформации материала от нагрева, что является недопустимым в некоторых случаях. Именно поэтому требуются заклепки. Корпуса самолетов и других транспортных средств полностью собраны с использованием заклепок. Кроме обычных разжимных, есть и заклепки резьбовые стальные. Они также имеют широкое применение. О видах такого расходного материала и заклепочнике для него пойдет речь в этой статье.

Часто применяются сварные швы. Они довольно надежны, но приводят к некоторой деформации материала от нагрева, что является недопустимым в некоторых случаях. Именно поэтому требуются заклепки. Корпуса самолетов и других транспортных средств полностью собраны с использованием заклепок. Кроме обычных разжимных, есть и заклепки резьбовые стальные. Они также имеют широкое применение. О видах такого расходного материала и заклепочнике для него пойдет речь в этой статье.

Виды заклепок

Соединение, которое получено с использованием заклепок является неразъемным. Внешний вид такого рода сочленений может отличаться. Это зависит от того, какие заклепки использовались в процессе. Внешний вид определяется условиями, в которых будет эксплуатироваться конкретное соединение. Чаще всего от соединения с заклепками требуется герметичность, чтобы вода или холодный воздух не попадал внутрь предмета или помещения. Чтобы добиться такого результата, заклепки часто располагают в несколько рядов. Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Их монтаж производится с использованием ручных или электрических инструментов. Ручные заклепочники дают возможность выполнить ограниченный объем работы в определенные сроки. С электроинструментом, объемы и качество возрастает.

Алгоритм создания сочленения с заклепками сводится к выбору места для крепежа, сверлению отверстия и фиксации оснастки. С использованием такого крепежного материала практически нет ограничения в том, какие элементы можно фиксировать между собой. При этом структура компонентов остается без повреждения. Недостатком для многих является трудоемкость процесса, которая включает в себя использование различных инструментов. В некоторых случаях требуется дополнительная герметизация швов. По времени он занимает больший промежуток времени, чем сварка или использование саморезов.

Заклепки различаются по способу фиксации и инструмента, который для этого понадобится. Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Изначально крепежный материал представлял собой небольшой цилиндр из металла. Чтобы зафиксировать детали с его помощью, необходимо было получить доступ к двум сторонам детали. Основным инструментом служил молоток, которым производилось расклепывание. Самым распространенным вариантом на данный момент является использование трубчатого крепежа или вытяжных заклепок. Фиксация с их помощью производится ручным или автоматическим заклепочником, который вытягивает шток с утолщенным наконечником. Последний и развальцовывает одну из частей. При этом не требуется доступ со второй стороны.

Другим вариантом, который сегодня широко применяется в производстве, являются винтовые или резьбовые крепежи. По внешнему виду фиксаторы напоминают полую трубку, в которой есть резьба. Для ее обработки понадобится особый заклепочник. В него монтируется стержень, а сам он помещается внутрь заклепки. После сдавливания рукоятки внешняя часть заклепочника удерживает фиксатор внутри, не давая ему сместиться. При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

При этом происходит вытягивание стержня, который сжимает заклепку, увеличивая ее диаметр и плотно стопоря в отверстии. Такой способ монтажа можно без особых сложностей разделить на двух рабочих. Один из них сверлит отверстия и вставляет клепки, а второй обжимает их инструментом.

Резьбовой заклепочник

Во время деформации фиксатора задачей заклепочника является сохранение внутренней резьбы. Если этого не сделать, тогда инструмент невозможно будет извлечь обратно. Резьбовой заклепочник можно использовать не только для металлических, но и для пластиковых заготовок. Это связано с минимальной нагрузкой, которую оказывает фиксатор после деформации на материал. В современной практике применяются ручные и пневматические заклепочники.

Виды

Резьбовые фиксаторы можно найти в ассортименте многих производителей инструмента. Чаще всего встречаются заклепочники с ручным механизмом фиксации. Это связано с их относительной дешевизной. Усилие им прикладывается по принципу рычага. Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

Благодаря удлиненным рукояткам и механизму усилие от мышц пользователя передается на крепежный элемент. При желании заклепочник для резьбовых заклепок можно собрать самостоятельно, т. к. его механизм не слишком сложный. Среди ручных экземпляров выделяют:

Первый подходит для заклепок, диаметр которых не превышает 5 мм, а второй для заклепок в 6,4 мм. Это связано максимальным усилием, которое можно приложить к конкретному инструменту. Пневматические заклепочники часто используются на производствах. Они дают возможность в несколько раз увеличить скорость обработки деталей. Но такой прибор требует дополнительные модули для нормального функционирования. Основным является компрессор для нагнетания сжатого воздуха.

Способ использования

Работа с таким заклепочником не требует особых навыков и умений, важно просто понимать принцип. Первым этапом идет подготовительный. Его задачей является приведение поверхности деталей в требуемое состояние. Чтобы фиксация была надежной, поверхности должны быть ровными и прилегать друг к другу без щелей. В некоторых случаях понадобится использование шлифовальной машины или напильника, чтобы убрать остатки краски или заусенцы. Следующим шагом делается отметка в месте, где будет располагаться отверстие. Для этого можно использовать чертилку и кернер, который создаст небольшое углубление для сверла, чтобы оно не соскакивало со своего места.