Развертывание и его применение — Сверление металла

Развертывание и его применение

Категория:

Сверление металла

Развертывание и его применение

Развертывание является операцией чистовой обработки отверстий, обеспечивающей высокую точность размеров и чистоту поверхности. Эта операция выполняется с помощью инструмента, называемого разверткой.

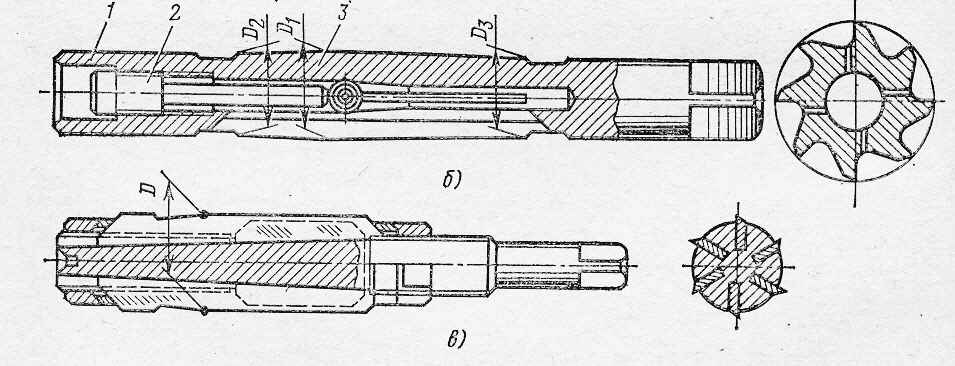

Развертывание отверстий можно выполнять на сверлильных или токарных станках, а также вручную. Развертки, применяемые для станочного развертывания отверстий, называются машинными (рис. 1,б). Машинные развертки отличаются от ручных более короткой рабочей частью. Они закрепляются в качающихся (плавающих) державках, установленных в патроне или непосредственно в шпинделе станка. Ручной развертке вращение сообщается при помощи воротка, который надевается на квадратный конец хвостовика развертки (рис. 1, а).

Рис. 1. Основные типы разверток

Расположенные на рабочей части развертки режущие зубья выполняются прямыми (прямозубые развертки, рис.

По форме обрабатываемых отверстий развертки Делятся на цилиндрические (рис. 1, а, б, в, г, д) и конические (рис. 1,в, ж, з). Конические развертки применяются для развертывания отверстий: под коническую резьбу от Vie До 2”; под конус Морзе от № О до № 6; под метрический конус от № 4 до № 140; под конические штифты конусностью 1 : 50 и 1 : 30. Эти развертки делают комплектами из двух или трех разверток в комплекте. Одна является черновой, вторая—промежуточной, а третья — чистовой (рис. 1, е, ж, з).

Рис. 2. Элементы и геометрические параметры развертки

По своему устройству развертки подразделяются на дельные и насадные (рис. 1, г), с прямыми и винтовыми зубьями, постоянные и регулируемые.

Корпус регулируемой развертки сделан полым коническим с продольными канавками, прорезанными между зубьями на длине рабочей части (рис. 1, д). При завертывании винта его конический конец заставляет зубья развертки раздаваться; тем самым увеличивается и регулируется в определенных пределах диаметр развертки.

Развертка состоит из трех частей: рабочей части, шейки и хвостовика (рис. 2, а).

Рабочая часть в свою очередь состоит из режущей (или заборной) части, калибрующей цилиндрической части и обратного конуса.

Режущая часть делается конусной и выполняет основную работу по снятию стружки. Режущие кромки заборной части образуют с осью развертки угол при вершине, равный 2ф. Любая режущая кромка образует с направлением подачи или осью развертки главный угол в плане <р. Этот угол принимается для ручных разверток равным 0,5—1,5°, а для машинных разверток 3—5° при развертывании твердых металлов и 12—15° при развертывании мягких и вязких металлов. На конце заборной части зубья имеют скос под углом 45°.

Задний угол а зуба развертки принимается равным 6—15° (рис. 2, в). Большие значения берутся для разверток больших диаметров. Передний угол у для черновых разверток берется в пределах от 0 до 10°, для чистовых разверток у = 0°.

Заборная (режущая) и калибрующая части развертки различаются формой зуба: на заборной части зуб заточен до остроты, а на калибрующей каждый зуб имеет на вершине ленточку шириной 0,05—0,4 мм; назначение ленточки — калибровать и заглаживать стенки развертываемого отверстия, придавая ему требуемые точность размера и чистоту поверхности.

В целях уменьшения трения развертки о стенки отверстия на участке калибрующей части образован обратный конус (развертка уменьшается в диаметре из расчета 0,04 мм на каждые 100 мм длины).

Развертки изготовляют с равномерным и неравномерным шагом зубьев по окружности. Для ручного развертывания следует применять развертки с неравномерным шагом. Они дают при развертывании вручную более чистую поверхность отверстия, а главное ограничивают возможность образования так называемой огранки, при которой отверстия получаются не цилиндрической, а многогранной формы.

Хвостовики ручиых__разверток имеют на конце квадраты для воротка; у машинных разверток хвостовики имеют коническую форму.

Приемы развертывания. Отверстие под развертку сверлят с малым припуском, составляющим по диаметру не более 0,2—0,3 мм на черновую развертку и не более 0,05—0,1 мм на чистовую. Большой припуск может привести к быстрому затуплению заборной части развертки; ухудшению чистоты и точности отверстия.

При ручном развертывании развертку закрепляют в воротке, смазывают и затем вводят заборной частью в отверстие, направляя ее так, чтобы оси отверстия и развертки совпали. В особо ответственных случаях положение развертки проверяют по угольнику в двух взаимно перпендикулярных плоскостях. Убедившись в правильности положения развертки, Начинают медленно вращать ее вправо и одновременно слегка нажимают сверху. Вороток нужно- вращать медленно, плавно и без рывков. Не следует форсировать развертывание увеличением нажима даже в том случае, если развертка продвигается легко. Вращение развертки в обратном направлении совершенно недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки. Развертывать отверстия нужно развертками определенного диаметра за один проход и обязательно с одной стороны. Развертывание можно считать законченным, когда рабочая часть развертки полностью пройдет отверстие.

Вращение развертки в обратном направлении совершенно недопустимо, так как оно может вызвать задиры на поверхности отверстия или поломку режущих кромок развертки. Развертывать отверстия нужно развертками определенного диаметра за один проход и обязательно с одной стороны. Развертывание можно считать законченным, когда рабочая часть развертки полностью пройдет отверстие.

Для развертывания отверстий в труднодоступных местах применяют специальные удлинители, надеваемые па квадрат развертки как торцовый ключ; вороток же надевается на квадрат такого удлинителя.

Механизация ручного развертывания осуществляется путем выполнения этой операции на сверлильных и других станках, а также с помощью механизированных машинок пневматического и электрического действия и специальных приспособлений.

При машинном развертывании на сверлильном станке развертка закрепляется так же, как и сверло, и работа производится аналогично сверлению. Эту операцию лучше всего выполнять сразу после сверления при одной установке детали. Благодаря этому развертка направляется строго по оси отверстия и нагрузка на зубья получается равномерной. В ряде случаев машинные развертки закрепляются в шарнирных качающихся державках. Это позволяет развертке самоустанавливаться по оси просверленного отверстия в тех случаях, когда оси отверстия и развертки не совпадают.

Благодаря этому развертка направляется строго по оси отверстия и нагрузка на зубья получается равномерной. В ряде случаев машинные развертки закрепляются в шарнирных качающихся державках. Это позволяет развертке самоустанавливаться по оси просверленного отверстия в тех случаях, когда оси отверстия и развертки не совпадают.

Развертывание на сверлильном станке следует вести с автоматической подачей и достаточно хорошей смазкой. Скорости резания при развертывании на станках должны быть в 2—3 раза меньше, чем при сверлении сверлом такого же диаметра. При меньшем числе оборотов повышается не только чистота и точность развертываемого отверстия, но и стойкость развертки.

Подачи при развертывании отверстий в стальных деталях диаметром до 10 мм составляют 0,5—1,2 мм/об., а в остальных деталях диаметром от 10 до 30 мм— 0,5—2 мм/об. При развертывании деталей из чугуна подачи для отверстий диаметром до 10 мм принимаются равными 1—2,4 мм/об., а для отверстий диаметром от 10 до 30 мм — 1—4 мм/об.

Величины подач при развертывании оказывают существенное влияние на чистоту поверхности отверстия. Чем выше требования к чистоте поверхности, тем меньше должна быть подача. В качестве смазывающе-охла-ждающей жидкости следует применять при развертывании отверстий в стальных деталях минеральное масло, в деталях из меди, латуни, дуралюминия — мыльную эмульсию; детали из чугуна и бронзы развертывают всухую. Охлаждение применяют как при машинном, так и при ручном развертывании.

Необходимо помнить, что развертки относятся к точным и дорогостоящим инструментам, поэтому на правильность их эксплуатации и хранения должно быть обращено особое внимание. Развертками следует пользоваться только по назначению, нельзя доводить их до чрезмерного затупления. Хранить их нужно в деревянных гнездах или чехлах.

Типовые процессы обработки отверстий. Отверстия диаметром до 10 мм развертываются после сверления; при больших диаметрах отверстия обрабатываются зенкером и затем развертываются одной или двумя развертками. Точность отверстия после развертывания соответствует 2—3-му классу, а шероховатость поверхности, достигаемая развертыванием, находится в пределах 6—9-го, а иногда и до 10-го класса чистоты (при обработке латуни JIC59-1 и цинковых сплавов) по ГОСТу 2789-59.

Точность отверстия после развертывания соответствует 2—3-му классу, а шероховатость поверхности, достигаемая развертыванием, находится в пределах 6—9-го, а иногда и до 10-го класса чистоты (при обработке латуни JIC59-1 и цинковых сплавов) по ГОСТу 2789-59.

В табл. 8 приведены значения припусков на диаметр при обработке отверстий.

Количество и последовательность переходов при обработке отверстия устанавливают в зависимости от заданной точности и размеров отверстия, а также от материала детали и т. д.

Обработку, например, отверстия диаметром 10 мм в стальной детали по 2-му классу точности следует выполнять в такой последовательности (рис. 3, а):

1) просверлить отверстие диаметром 9,7 мм;

2) развернуть черновой разверткой диаметром 9,9 мм;

3) развернуть отверстие чистовой разверткой диаметром 10А мм.

На рис. 3, б показана последовательность обработки отверстия диаметром 25 мм в стальной детали по 2-му классу точности:

1) сверление отверстия диаметром 22,6 мм;

2) зенкерование зенкером диаметром 24,7 мм;

3) развертывание чернов’ой разверткой диаметром 24,9 мм;

4) развертывание чистовой разверткой диаметром 25А мм.

Брак при развертывании и меры его предупреждения. Брак при развертывании отверстий может получиться в результате неправильного выбора инструмента и режимов резания, назначения чрезмерных припусков иа развертывание, работы неисправной разверткой (трещины, выкрошенные зубья, забоины и т. п.), нарушения технологической последовательности переходов и приемов развертывания, отсутствия смазочно-охлаждающей жидкости.

Рис. 3. Последовательность обработки отверстий высокой точности

Следует помнить, что развертывание является последней операцией чистовой обработки отверстия. По-> этому, производя развертывание, слесарь обязан особенно внимательно следить за ходом процесса. В частт ности, необходимо учитывать, что черновой разверткой можно снимать припуск по диаметру металла толщиной 0,2—0,3 мм, а чистовой— 0,05—0,2 мм. При съеме большего слоя металла развертка быстро тупится.

Нельзя вращать развертку в обратном направлении, так как это вызывает поломку зубьев и задиры на поверхности отверстия.

Диаметр чистовой развертки слесарь должен выбирать, исходя из окончательного размера обрабатываемого отверстия с соответствующим допуском. Зная верхнее отклонение на изготовление отверстия, можно установить диаметр развертки, учитывая разбивку отверстия. Разбивка отверстия — это разность между размерами отверстия и диаметром развертки.

Если слесарь не может устранить неполадки в процессе развертывания, он должен обратиться к мастеру.

Реклама:

Читать далее:

Основные правила безопасной работы на сверлильных станках и механизированными сверлильными машинками

Статьи по теме:

Развертка разжимная с шариком

Развертка – это металлорежущий инструмент для увеличения диаметра с повышением чистоты и точности размера отверстий после сверления, применяются как для окончательной, так и для предварительной обработки отверстий. С помощью разверток можно получить размер 2-го и 3-го класса точности с чистотой поверхности Rz 10 – Rz 6,3, что невозможно добиться при использовании обычного сверла. Наибольшее применение получили регулируемые развертки, имеющие большие возможности для получения требуемого размера, чем цельный, нерегулируемый инструмент.

Наибольшее применение получили регулируемые развертки, имеющие большие возможности для получения требуемого размера, чем цельный, нерегулируемый инструмент.

Возможности применения

В зависимости от конструкции регулируемые развертки подразделяются на разжимные и раздвижные. Принцип действия инструмента одинаков – при смещении вверх или вниз режущих пластин, соответственно, увеличивается или уменьшается диаметр. Разница в способе затяжки и диапазоне регулируемого диаметра. В разжимных для этого имеется две гайки (верхняя и нижняя) и максимальное увеличение размера составляет от 0,25 до 3 мм. в зависимости от диаметра. Размер раздвижных регулируемых разверток изменяется путем подтяжки винта, обеспечивающего движения шарика внутри корпуса разжимающего ножи. Раздвижные развертки более точные, максимальное увеличение диаметра составляет 0,15 – 0,5 мм.

В остальном конструкция разверток схожа и состоит из корпуса изготовленного из недорогих конструкционных сталей и вставных ножей. Последние изготовлены из тонких пластинок более дорогой инструментальной стали и их можно снять, заточить или заменить при износе на новые.

Последние изготовлены из тонких пластинок более дорогой инструментальной стали и их можно снять, заточить или заменить при износе на новые.

В отличие от цельных, регулируемые развертки позволяют изменять диаметр на десятые и даже сотые доли миллиметра, более экономически выгодны благодаря возможности замены ножей. В зависимости от способа применения могут быть ручными или машинными, иметь цилиндрический или квадратный хвостовик под быстрозажимной патрон.

Способ применения

Машинная развертка может быть установлена в сверлильный или токарный станок, для ручной потребуется вороток. Для установки размера разжимной развертки потребуется два ключа. Открутив верхнюю гайку необходимо затягивать нижнюю до получения необходимого размера. Для регулировки раздвижной развертки понадобится отвертка, которой необходимо подтягивать расположенный на торце винт до получения требуемого размера. При установке развертки обязательно понадобится штангенциркуль либо, при необходимости получения особо точного размера, микрометр.

- В наличии

- Опт / Розница

- 02.08.19

Рабочая часть снабжена отверстием, ось которого совпадает с осью инструмента и продольными прорезями. Регулировка диаметра разверток осуществляется с помощью шарика, который вставляется в коническое отверстие и поджимается .

В продаже можно встретить просто огромное количество различных металлорежущих инструментов. Довольно часто применяются развертки по металлу – инструмент, который предназначен для предварительного просверливания отверстий и доведения их показателя шероховатости до требуемого уровня. Существуют различные типы разверток, все они предназначены для проведения определенных работ. Развертыванием многие занимаются по причине того, что подобный процесс позволяет повысить точность получаемого отверстия. Рассмотрим особенности данного инструмента подробнее.

Конструкция развертки

В продаже встречаются самые различные варианты исполнения этого режущего инструмента, все они характеризуются своими определенными эксплуатационными качествами. Изготовление разверток – достаточно сложный процесс, так как все конструктивные части должны обладать высокой точностью. Конструкция развертки позволяет проводить обработку цилиндрических и конических отверстий. Практически все разновидности режущих инструментов имеют практически схожую конструкцию:

Изготовление разверток – достаточно сложный процесс, так как все конструктивные части должны обладать высокой точностью. Конструкция развертки позволяет проводить обработку цилиндрических и конических отверстий. Практически все разновидности режущих инструментов имеют практически схожую конструкцию:

- Рабочая часть, которая отвечает за снятие металла. Она представлена сочетанием нескольких режущих кромок. Стоит учитывать, что заточка разверток должна проводиться с учетом всех особенностей геометрии.

- Переходная шейка также является важной частью геометрии. Она предназначена для распределения возникающей нагрузки.

- Хвостовик предназначается для фиксации режущего инструмента в воротке или патроне. Особенности этого элемента определяют надежность крепления и область применения изделия. К примеру, варианты исполнения, предназначенные для ручного применения имеют особый хвостовик, подходящий для фиксации в воротке.

Конструкция ручной развертки

Рассматривая чертежи разверток, уделяют больше всего внимания особенностям рабочей части. Она состоит из нескольких частей:

Она состоит из нескольких частей:

- Главная режущая кромка, которая и проводит снятие металла. Она может иметь различную форму, при изготовлении применяют металл с повышенной точностью.

- Ленточки, предназначенные для отвода стружки с места резания.

- Передняя и задняя поверхность, затыловочная. Именно они определяют геометрические особенности рабочей части.

Маркировка определяет основные параметры инструмента. Помимо вышеуказанных элементов также выделю следующие:

- Задний конус.

- Заборную часть, которая называется режущей.

- Часть, отвечающая за калибровку инструмента перед его применением.

Между всеми зубьями есть канавки, которые характеризуют режущую кромку. Кроме этого, канавки обеспечивают образование и отведение стружки. Ручные варианты исполнения имеют равномерное расположение зубьев по всей цилиндрической поверхности, за счет чего обеспечивается требуемое качество обработки.

Особенности обработки развертыванием

При сверлении есть вероятность того, что размеры будут существенно отличаться от тех, которые нужно было получить. Это связано с тем, что на момент механической обработки оказывается высокой давление на заготовку, материал и сама режущая часть могут нагреваться и деформироваться. Именно поэтому многие решают пользоваться разверткой для достижения высокого качества получаемых отверстий.

Это связано с тем, что на момент механической обработки оказывается высокой давление на заготовку, материал и сама режущая часть могут нагреваться и деформироваться. Именно поэтому многие решают пользоваться разверткой для достижения высокого качества получаемых отверстий.

К особенностям проводимой обработки можно отнести нижеприведенные моменты:

- Можно достигнуть точности обработки, которая будет соответствовать квалитету в диапазоне от 6-9. Столь точные отверстия требуются при получении ответственных изделий.

- Показатель шероховатости может находится в диапазоне от 0,32 до 1,25 мкм.

- Рассматривая особенности приспособлений, предназначенных для развертывания, отметим то, что на поверхности есть около 4-14 режущих кромок. За счет этого существенно повышается качество обработки и точность размеров. Именно большое количество режущих кромок определяет то, что при резании не происходит деформации инструмента или заготовки.

- При обработке отверстия изделие вращается вокруг своей оси, а также ему придается возвратно-поступательное движение. За счет этого обеспечивается удаление кромки, которая может снизить качество поверхности.

В целом можно сказать, что сверло в применении не отличается существенно от рассматриваемого изделия. В обоих случаях оказывается вращение и возвратно-поступательное движение. Однако, в случае развертывания проводимая обработка является финишной, предусматривает высокую скорость вращения.

Классификация инструмента

Классификация разверток может проводится по самому большом количеству различных признаков.

Некоторые виды разверток по ГОСТ

Рассматривая виды разверток следует учитывать, что классификация проводится согласно ГОСТ:

- Материал, применяемый при изготовлении основной части изделия.

- Конструктивные особенности режущей кромки и лент, а также их расположение относительно друг друга.

- Тип отверстия, которое может подвергаться обработке.

- Способ закрепления в воротке или станке.

- Возможность регулирования по размерам отверстия, которое будет подвержено обработке.

Развертка ручная имеет свои определенные особенности, которые позволяют закреплять инструмент в специальном воротке. Современная развертка машинная имеет свои конструктивные особенности, которые нужно учитывать при выборе инструмента.

Наибольшей популярностью пользуются следующие варианты исполнения:

- Раздвижная развертка получила весьма большое распространение, так как может применяться для обработки отверстий различного диаметра. Развертка разжимная с шариком позволяет достигать высокой точности размеров и требуемых показателей шероховатости поверхности.

- Варианты исполнения с коническим хвостовиком также получили широкое распространение по причине высокой универсальности. Зубья могут быть выполнены в насадном виде.

- Развертка винтовая может иметь напаянные пластины.

Изготавливаются они при применении твердых сплавов, которые могут выдерживать длительное механическое воздействие и при этом не перегреваться.

Изготавливаются они при применении твердых сплавов, которые могут выдерживать длительное механическое воздействие и при этом не перегреваться.

Как ранее было отмечено, рассматриваемый инструмент можно применять для обработки конических отверстий. Комбинированная развертка может применяться для работы со следующими типами отверстий:

- Конусные штифты.

- Метрические конусы.

- Резьба, которая находится на конической поверхности.

- Поверхности, выполненные по стандарту «конуса Морзе».

В ГОСТе указывается класс точности развертки. Она зависит от геометрических параметров и типа применяемого материала при изготовлении.

Ступенчатые развертки применяются для получения более качественных отверстий. К примеру, двухступенчатая развертка может разделить припуск, увеличив качество поверхности.

По способу использования выделяют следующие варианты исполнения изделий:

- Ручные – вариант исполнения, который предназначен для ручной обработки деталей.

С рабочей частью, как правило, применяется и вороток. Он предназначен для передачи вращения. Стоит учитывать, что ручной вариант исполнения предназначен для снятия меньшего слоя.

С рабочей частью, как правило, применяется и вороток. Он предназначен для передачи вращения. Стоит учитывать, что ручной вариант исполнения предназначен для снятия меньшего слоя. - Механический – для применения со станками или устройством, которое питается от электричества. За счет его применения можно существенно ускорить обработку.

Типы разверток по металлу

Твердосплавные развертки по металлу сегодня получили весьма широкое распространение. Это связано с тем, что применяемые твердые сплавы могут выдержать длительную эксплуатацию и при этом поверхность не изнашивается. Как правило, именно износ режущей кромки становится причиной снижения качества поверхности.

По виду обрабатываемого отверстия

Обрабатываемые отверстия могут иметь самую различную геометрию поверхностей. Большее распространение получили:

- Цилиндрические отверстия. Они характеризуются тем, что две поверхности находятся параллельно относительно друг друга.

- Конические отверстия.

В этом случае образованная полость может сужаться. При этом угол наклона может существенно отличаться.

В этом случае образованная полость может сужаться. При этом угол наклона может существенно отличаться.

Развертка коническая подбирается для каждой заготовки. Это связано с тем, что наконечник должен соответствовать форме конуса. Конусная поверхность довольно сложна в обработке, и только при применении соответствующего изделия можно достигнуть требуемой формы и качества.

Развертка цилиндрическая имеет более простую форму, встречается подобный инструмент довольно часто.

Ручные развертки

Следует учитывать, что развертка ручная цилиндрическая существенно отличается от машинной развертки. Проводя работы вручную можно достигнуть высокую точность. При выборе изделия уделяется внимание следующим моментам:

- Тип режущей части.

- Калибр.

- Количество зубьев и равномерность распределения.

- Профиль канавок.

- Конфигурация зажимной части.

Развертка ручная коническая получила широкое распространение. Ручные инструменты характеризуются своей относительно невысокой стоимостью. При этом их можно назвать универсальным вариантом исполнения. В продаже есть вариант исполнения с гладким направляющим диаметром. Кроме этого, спиральная развертка постепенно снимает оставленные припуск, за счет чего повышается качество поверхности.

При этом их можно назвать универсальным вариантом исполнения. В продаже есть вариант исполнения с гладким направляющим диаметром. Кроме этого, спиральная развертка постепенно снимает оставленные припуск, за счет чего повышается качество поверхности.

Ручной инструмент имеет цилиндрическую форму. К особенностям можно отнести нижеприведенные моменты:

- Режущие зубья имеют острые грани по всей длине. За счет этого можно существенно повысить эффективность работы.

- Диаметр рабочей части может варьировать в диапазоне от 3 до 58 мм. При этом шаг составляет около 1 мм. Кроме этого, ручные инструменты выпускаются с шагом 3,5; 4,5; или другие дробные показатели.

- Можно приобрести и специальные наборы, которые представлены с сочетанием инструментов различного диаметра. За счет этого не возникает проблем с обработкой отверстий различного диаметра.

- Отличительной особенностью можно назвать то, что хвостовик должен подходить к воротку. Эта часть предназначена для передачи вращения и усилия.

Для подобного крепления хвостовик должен иметь квадратное поперечное сечение конической части.

Для подобного крепления хвостовик должен иметь квадратное поперечное сечение конической части. - Передняя поверхность рабочей части ручного инструмента обладает меньшим диаметром, чем диаметр поперечного сечения основной части. За счет этого обеспечивается более легкий заход инструмента в заранее подготовленное отверстие.

- Увеличить качество полученной поверхности можно путем приобретения и использования инструмента с большим количеством режущих кромок.

При изготовлении основной части инструмента могут использовать различные металлы. Как правило, они характеризуются достаточно большой твердостью и износостойкостью, но не рассчитаны на работу с высокой скоростью резания.

Машинные развертки

Появление различных станков позволяет существенно повысить производительность труда. Сверлильный станок с низким показателем скорости вращения шпинделя позволяет получать качественные отверстия за меньшее количество времени. ГОСТ также определяет классификацию инструмента по достаточно большому количеству различных признаков. Развертка машинная цилиндрическая характеризуется следующими особенностями:

ГОСТ также определяет классификацию инструмента по достаточно большому количеству различных признаков. Развертка машинная цилиндрическая характеризуется следующими особенностями:

- Инструмент имеет большое количество режущих кромок. Стоит учитывать, что при увеличении этого показателя существенно повышается качество поверхности.

- При изготовлении режущей части применяются твердосплавные металлы, которые могут выдерживать воздействие высокой температуры.

- Режущая часть может иметь довольно большую длину.

Есть также коническая развертка машинная, которая предназначена для использования станков. Выполняется машинное развертывание в случае, когда нужно обеспечить высокую производительность. Стоит учитывать, что из-за большого количества режущих кромок важно точно регулировать скорость вращения.

При изготовлении инструмента применяется специальная быстрорежущая сталь, которая может выдерживать длительное механическое воздействие и перепаду температуры. За счет специального хвостовика инструмент может крепиться в различной оснастке для станков.

За счет специального хвостовика инструмент может крепиться в различной оснастке для станков.

Применение разверток

При использовании обычного сверла добиться высокой точности и качества поверхности практически невозможно. Это связано с особенностями рабочей части, которая имеет относительно небольшое количество режущих кромок. Применение рассматриваемых изделий позволяет существенно повысить качество отверстия и довести все показатели до требуемых. Область применения инструмента обширная:

- Машиностроительная отрасль.

- Производств точных изделий.

- Изготовление бытовой техники и различной электроники.

- Станкостроение.

Отметим, что применяемый вороток подходит для различных ручных инструментов. Кроме этого, изделие машинного типа подходит практически для всех патронов, может применяться при выполнении промежуточной операции.

youtube.com/embed/2dP7oRkZAi0?feature=oembed»/>

В заключение отметим, что следует отдавать предпочтение исключительно продукции известных производителей. Это можно связать с тем, что они гарантируют высокое качество производства и длительный срок службы изделия. Однако, за счет контроля качества на каждом этапе производства и применения качественных материалов существенно повышается стоимость изделия.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

UV layout создание развертки

VgVladimirРабота с плагином UV laout

558 0 850 13

5

2014-11-07

Спасибо за урок! UV-Layout наверное самая лучшая прога для создания качественных развёрток, по-крайней мере я остановился именно на ней после кучи всяких плагинов и прочей ереси, призванной облегчить жизнь текстурщикам.

2014-11-11

Респект автору за лейаут. Наверное лучший пакет для развертки что я пробовал. Но пример явно выбран неудачно. Большую часть функций автор рассказывает но не показывает на примере почему то. И некоторые объяснения происходящего достаточно странные например «правильная фигура» и «косая линия». Можно было перед записью как то поточнее сформулировать чтобы не придумывать потом на ходу. И локально хотелось бы уточнить. Неужели у каждого трака на гусенице будет уникальная текстура? В лейауте есть такая удобная функция как копирование координат для одинаковых объектов. Тоесть можно было бы всю развертку уместить в один трак. На практике для разнообразия я бы сделал скажем по 3-4 трака с уникальной текстурой. Остальные бы повторялись. Экономия места на развертке и времени на текстурирование очевидны.

2015-10-07

Спасибо автору за урок! Урок лаконичный и информативный — как раз для новичков для быстрого старта пользования программой. Но даже для меня, как для активного позльзователя UVLayout, в этом уроке нашел для себя пару интересных моментов. А вообще для полного изучения этой замечательной программы желающие могут уделить время этим урокам : http://rutracker.org/forum/viewtopic.php?t=4600541 .

Автору : «Bleed» — эта настройка создает регулируемую область по контуру элемента разветрки для задания дистанции, чтобы при автоматической упаковке развертки не располагались близко одна к другой.

Но даже для меня, как для активного позльзователя UVLayout, в этом уроке нашел для себя пару интересных моментов. А вообще для полного изучения этой замечательной программы желающие могут уделить время этим урокам : http://rutracker.org/forum/viewtopic.php?t=4600541 .

Автору : «Bleed» — эта настройка создает регулируемую область по контуру элемента разветрки для задания дистанции, чтобы при автоматической упаковке развертки не располагались близко одна к другой.

2018-08-09

[quote=Kuhlhaus] функция как копирование координат для одинаковых объектов [/quote] а где она расположена и как ей пользоваться?

Развертывание отверстий » Строительный портал

В слесарно-ремонтных работах просверленное отверстие часто подвергается дополнительным операциям обработки, к которым относится зенкование, зенкерование и развертывание.

Зенкование — это обработка выходной части отверстия с целью снятия заусенцев и образования углублений под потайные головки винтов, болтов и шурупов.

Инструмент, применяемый для этой цели, называется зенковкой (рис. 162). Зенковки по форме режущей части подразделяются на конические и цилиндрические. Конические зенковки с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок. Цилиндрические зенковки с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.

Инструмент, применяемый для этой цели, называется зенковкой (рис. 162). Зенковки по форме режущей части подразделяются на конические и цилиндрические. Конические зенковки с углом при вершине в 30, 60, 90 и 120° служат для снятия заусенцев в выходной части отверстия и для получения конического углубления в отверстиях под опоры конических головок винтов и заклепок. Цилиндрические зенковки с торцовыми зубьями служат для расширения выходной части цилиндрических отверстий под плоские шайбы, головки винтов, а также для подрезания уступов и бобышек.Зенкерование — операция подготовки отверстий под развертывание или для окончательной обработки их по 4—5 классу точности.

Следовательно, зенкерование является промежуточной операцией между сверлением и развертыванием. Инструментом для зенкерования служат цельные или насадные зенкеры (рис. 163), которые по количеству зубьев (перьев) разделяются на трехзубые и четырехзубые. Пo конструкции зенкер напоминает сверло, но имеет большее число перьев, поэтому он легче направляется в отверстие и дает большую чистоту обрабатываемой поверхности.

Припуск на зенкерование в зависимости от диаметра зенкера составляет от 1 до 4 мм. Трехзубые зенкеры изготовляют из целого куска металла (хвостовые) и применяют для обработки отверстий диаметром от 12 до 35 мм. Четырехзубые зенкеры изготовляют насадными (насаживаются на специальную оправку) и применяют для обработки отверстий диаметром от 24 до 100 мм.

Припуск на зенкерование в зависимости от диаметра зенкера составляет от 1 до 4 мм. Трехзубые зенкеры изготовляют из целого куска металла (хвостовые) и применяют для обработки отверстий диаметром от 12 до 35 мм. Четырехзубые зенкеры изготовляют насадными (насаживаются на специальную оправку) и применяют для обработки отверстий диаметром от 24 до 100 мм.Материалом для изготовления зенкеров служит инструментальная сталь марки У10—У12 или быстрорежущая. Зенкеры сконструированы таким образом, что в процессе резания участвуют только режущие кромки, а поэтому ими нельзя пользоваться как сверлом, то есть сверлить отверстия в сплошном металле.

Способ работы зенковками и зенкерами такой же, что и при сверлении отверстий сверлом, то есть хвостовик закрепляется в шпинделе сверлильного станка и инструменту сообщается вращательное и поступательное движение.

Развертывание отверстий при ремонте и сборке деталей осуществляется либо для получения требуемой посадки, либо для точного совпадения отверстий соединяемых деталей.

В качестве режущего инструмента при операции развертывания применяются развертки. Они представляют собой цилиндрический или конический стержень из углеродистой или легированной стали с острыми ребрами на боковой поверхности. Конструкция и элементы режущей части развертки приведены на рисунке 164.

По конструкции развертки разделяются на два основных типа: ручные и машинные. В слесарно-ремонтных работах применяются главным образом ручные развертки, которые вращают от руки при помощи воротка. Кроме того, имеются разновидности разверток: цилиндрические постоянные, цилиндрические разжимные и конические.

Цилиндрические постоянные развертки бывают с прямой или спиральной канавкой и состоят из рабочей части, шейки и хвоста с квадратной головкой. Рабочая часть развертки (режущая часть, имеющая перья) состоит из конусной заборной (приемной) части и цилиндрической калибрующей части. Заборная часть, или передний конус, развертки выполняет основную работу резания и обеспечивает правильное направление в начале резания.

Калибрующая часть развертки имеет цилиндрическую форму, резания почти не производит и служит для направления развертки в работе и калибрования отверстия. На участке, смежном с шейкой, у калибрующей части делается небольшая конусность для уменьшения трения и предохранения отверстия от разработки.

Промежуточная часть между рабочей поверхностью и хвостовиком называется шейкой и предназначается для выхода шлифовального круга при заточке режущих перьев. Диаметр шейки делается обычно на 0,5—1 мм меньше диаметра калибрующей шейки, а длина 6—9 мм.

Число режущих перьев (зубьев) в цилиндрических развертках берется в зависимости от диаметра, но всегда четное, для того чтобы проще и удобнее было замерять диаметр развертки по противоположным перьям.

Шаг режущих зубьев развертки имеет исключительно большое значение для получения чистоты поверхности. Так, если шаг принят равномерным, то при повороте развертки на один шаг происходит совпадение вершины режущего зуба с тем местом поверхности, которое до поворота занимала вершина соседнего зуба.

Вследствие этого поверхность получается слегка граненой. Если же шаг зубьев сделать неравномерным, то при повороте развертки на один шаг все зубья будут одновременно попадать не на старые, а на новые места, поэтому поверхность отверстия получается более чистой. Смещение шага двух соседних зубьев принимается от 0,5 до 6°.

Вследствие этого поверхность получается слегка граненой. Если же шаг зубьев сделать неравномерным, то при повороте развертки на один шаг все зубья будут одновременно попадать не на старые, а на новые места, поэтому поверхность отверстия получается более чистой. Смещение шага двух соседних зубьев принимается от 0,5 до 6°.Направление зубьев бывает прямым и спиральным. Считается, что при работе разверткой со спиральным зубом получается более чистая поверхность, чем с прямым зубом. Наклон спирали к оси развертки берется для чугуна 5—7°, а для стали 10—15°.

Цилиндрические развертки со спиральным зубом (рис. 164, II) изготовляются с правыми и левыми канавками (рис. 164, IV).

Наиболее широкое распространение в практике имеют развертки с прямыми канавками (рис. 164, I), которые проще в изготовлении; для отверстий, в которых имеются перерывы поверхности (масляные канавки и т. п.), рекомендуется применять развертки со спиральными канавками, которые в месте разрыва не заедают.

Угол резания в развертках берется 90—95°, так как меньший угол дает задиры и неточную поверхность, а при большем угле разверткой тяжелее работать (рис.

164, III).

164, III).Раздвижные, или регулируемые, развертки устроены так, что увеличение диаметра на величину 0,25—0,50 мм в них достигается при помощи сдвига ножей по коническим прорезям, расположенным на длине рабочей части стержня развертки. Ножи в прорезях закрепляются гайками и винтами. Раздвижные развертки не стандартизованы и применяются для развертывания отверстий диаметром от 15 до 100 мм.

Конические развертки, в отличие от цилиндрических, имеют коническую рабочую часть, которая вся участвует в процессе резания. Предназначаются конические развертки для получения конусных отверстий.

Развертки изготовляются комплектно из двух или трех штук (рис. 165). В комплекте первая развертка — черновая, обдирочная, вторая — переходная и третья — чистовая, придающая отверстию окончательные размеры и требуемую чистоту поверхности. При двух развертках в комплекте имеется переходная и чистовая развертки.

Машинные развертки применяются при развертывании отверстий на станках. В отличие от ручных, они имеют более короткую рабочую часть и конструктивные изменения отдельных элементов, вызванные тем, что они должны работать при более высоких скоростях резания и испытывают большие напряжения.

Машинные развертки большей частью делаются насадными и раздвижными.

Металлорежущий инструмент

Зенкер — металлорежущий инструмент для обработки уже готовых отверстий.

Зенкером можно обработать отверстие чище, чем сверлом, поскольку у зенкера больше режущих кромок. Обычно у зенкера три или четыре винтовых канавок, и, следовательно, столько же режущих кромок.

Конусный зенкер, называемый зенковкой, служит для углубления входных частей отверстий для потайных головок винтов.

Для подготовки отверстия под цилиндрическую или полукруглую головку винта пользуются цилиндрическим зенкером с направляющей.

Так же как и сверла, зенкеры изготавливают с цилиндрическими или конусными хвостовиками.

Метчик — инструмент, с помощью которого нарезают резьбу в отверстиях. Метчик по сути является винтом, в котором проделаны продольные канавки. Эти канавки формируют режущие кромки.

Метчик по сути является винтом, в котором проделаны продольные канавки. Эти канавки формируют режущие кромки.

Обычно, чтобы облегчить нарезание резьбы вручную, используют комплект метчиков. Комплект состоит из чернового, среднего и чистового метчиков.

Первым используют черновой метчик, которым снимают черновую стружку и нарезают грубую резьбу. Используют затем средний и чистовой метчики. Именно чистовой метчик окончательно калибрует резьбу.

Каждый метчик промаркирован размером резьбы. Кроме того, на хвостовике каждого метчика присутствует одна, две или три круговых отметки, по которым определяют какой: черновой, средний или чистовой метчик используется.

При нарезании резьбы вручную метчик вращают воротком. Начиная работу, нужно установить метчик соосно нарезаемому отверстию. В противном случае резьба пойдет косо или метчик сломается.

Обычно нарезая резьбу вручную, метчик поворачивают на один оборот вперед, затем делают ¼ оборота обратно и т. д. В результате снимаемая стружка дробится.

д. В результате снимаемая стружка дробится.

Для того, чтобы получить более чистую резьбу и облегчить работу, метчик необходимо смачивать: эмульсионным раствором – при нарезании отверстий в мягкой стали или латуни, олифой – при резке твердой стали, керосином – при резке алюминия.

Ножовочное полотно — режущий инструмент для разрезания вручную металла.

Ножовочное полотно это стальная полоса с прорезанными на ее кромке треугольными зубьями, с шагом (расстоянием между зубьями) 0,8мм — 1,6мм. При изготовлении ножовочного полотна зубья разводят так, чтобы толщина полотна была меньше на 0,25мм — 0,5мм, чем ширина пропила. Для увеличения твердости и уменьшения износа зубьев ножовочное полотно подвергается термической обработке.

Для работы по резке металла ножовочным полотном используют ножовочный станок. Затупившиеся в процессе работы полотна заменяют. Иногда, для увеличения срока службы ножовочного полотна зубья наносят на него с двух сторон.

Плашка резьбовая — инструмент, с помощью которого нарезают резьбу на болтах, винтах, шпильках и других цилиндрических деталях.

Раздвижная (призматическая) плашка служит для нарезания резьбы клуппом. Она состоит из двух пластин, имеющих полукруглые резьбовые вырезы.

Режущие кромки в круглой плашке (лерке) образованы в отверстиях с вырезами. На плоской поверхности плашки обозначен размер нарезаемой резьбы. Прорезь, сделанная в плашке позволяет в небольших пределах менять диаметр резьбы. В новой плашке вырез отсутствует, а есть только надрез. Для того, чтобы плашку сделать регулируемой, необходимо ее прорезать тонким шлифовальным кругом.

Для вращения плашки используется вороток. Одним из винтов, входящим в прорезь плашки можно несколько расширить диаметр резьбы, а двумя другими сжать ее с боков, тем самым уменьшить диаметр.

Развёртка — инструмент, который применяют для точной окончательной обработки отверстий.

В состав развертки входят режущая (заборная) часть, калибрующая часть, шейка и хвостовик. У развертки хвостовик может быть цилиндрическим с квадратом на конце для работы вручную, или коническим, для зажима в шпиндель станка. Для вращения развертки вручную используют вороток.

Для хранения разверток, предохраняя от забоин режущие кромки, используют деревянный ящик, разделенный картонками на отсеки.

Сверло — режущий инструмент, с помощью которого получают отверстия в металле и других материалах.

Спиральные сверла имеют две винтовые канавки, прорезанные на рабочей части сверла. Стружка, которая образуется при сверлении, выходит по винтовым канавкам. На кромках винтовых канавок расположены узкие направляющие ленточки.

Центральная осевая сплошная часть сверла носит название сердцевины и служит для повышения прочности сверла. Толщина сердцевины увеличивается в направлении хвостовика. Хвостовик не имеет винтовых канавок и служит для закрепления сверла на сверлильном станке.

Толщина сердцевины увеличивается в направлении хвостовика. Хвостовик не имеет винтовых канавок и служит для закрепления сверла на сверлильном станке.

Хвостовики у сверел бывают конусными или цилиндрическими. Сверло с конусным хвостовиком вставляют в шпиндель станка. Когда выбивают сверло из шпинделя, в лапку конусного хвостовика упираются клином. Сверла, у которых цилиндрический хвостовик устанавливают в патронах.

Обычные сверла изготовляют из литой стали, о чем можно судить в момент заточки по виду искр, возникающих при заточке: искры литой стали имеют светло-желтый цвет. Сверла из быстрорежущей стали имеют более высокую стойкость и обладают хорошим сопротивлением нагреву в процессе сверления. Искры быстрорежущей стали имеют оранжевый цвет.

Концевые части двух спиральных перьев, закрученных вокруг сердцевины, подвергаются заточке так, чтобы режущие кромки образовали угол, равный 120°. В данном случае образуется пара режущих кромок, с перемычкой между ними. Длина режущих кромок должна быть одинакова, в противном случае диаметр просверленного отверстия будет больше диаметра сверла. Задний угол сверла, предотвращающий трение задней поверхности сверла, принимают равным 12—15°.

Длина режущих кромок должна быть одинакова, в противном случае диаметр просверленного отверстия будет больше диаметра сверла. Задний угол сверла, предотвращающий трение задней поверхности сверла, принимают равным 12—15°.

В больших мастерских имеются станки для заточки сверл. Однако чаще всего — в небольших мастерских сверла затачивают вручную. Требуется определенный навык, чтобы правильно затачивать сверло. Точность заточки может быть определена лишь с помощью контрольного калибра.

При заточке необходимо установить сверло под углом к плоскости круга и его периферии и поворачивать его относительно оси, одновременно перемещая налево хвостовик сверла.

Начинающие рабочие производят заточку без выполнения этих движений, в результате задняя поверхность получается плоской, но угол при вершине, образованный режущими кромками будет правильным.Далее по мере накопления опыта они могут выполнять заточку с вращением и перемещением сверла, что позволит получить коническую заднюю поверхность. Пересечение этих двух задних конических поверхностей образует центральную кромку, наклоненную к каждой режущей кромке под углом 130°.

Пересечение этих двух задних конических поверхностей образует центральную кромку, наклоненную к каждой режущей кромке под углом 130°.

У сверла заточенного правильно, работают две режущие кромки и стружка выходит по обеим спиральным канавкам. У сверла заточенного неправильно, работает только одна режущая кромка, и стружка выходит лишь по одной спиральной канавке.

Скажите “спасибо” автору.

дверных проемов и автоматических дверных низов: в чем разница?

Назначение уплотнителя или «уплотнения» вокруг дверного проема довольно простое. Вокруг двери есть зазоры, чтобы дверь можно было открывать и закрывать без заедания рамы. Однако эти зазоры могут пропускать воздушный поток, звук, свет и дым. Уплотнитель эффективно закрывает зазоры по всей раме, а также зазор в нижней части двери, чтобы предотвратить передачу нежелательных элементов, когда дверь закрыта.Уплотнитель можно использовать на наружных или внутренних проемах.

Сегодняшний пост в блоге расскажет, как можно закрыть зазор в нижней части двери . Пороги — это обычное оборудование, устанавливаемое на полу под дверью, чтобы закрыть зазор. Но обычно остается немного места, чтобы дверь не застряла на пороге при закрытии. Это оставшееся пространство означает, что некоторые элементы, упомянутые ранее, все еще будут передаваться. Вот тут-то и появляются дверные проемы и днища дверей.

Дверной проем

В стандартных порогах обычно остается зазор примерно 1/8 дюйма между нижней частью двери и верхней частью порога. Самый простой способ закрыть этот зазор — это очистить дверь.

Дверной уплотнитель представляет собой длинную металлическую полосу, которая удерживает уплотнение из такого материала, как неопрен, силикон или нейлоновая щетка. Эта длинная металлическая полоса крепится к нижней части двери. В идеале уборщик должен быть установлен так, чтобы он соприкасался со скосом на пороге, но там, где он не касался материала пола (т. е.е. ковер, плитка) по мере того, как дверь распахивается и закрывается. (Они не предназначены для подметания пола!)

е.е. ковер, плитка) по мере того, как дверь распахивается и закрывается. (Они не предназначены для подметания пола!)

- Кисть Sweep

- Силиконовая развертка

Дверные дверные проемы можно заказать в различных размерах и длинах, в зависимости от зазора внизу двери.

Автоматические дверные днища

Для лучшего уплотнения в нижней части дверцы вместо нее можно использовать автоматические дверные днища .Дно автоматической двери регулируется и часто обеспечивает лучшее уплотнение. Дно автоматической двери крупнее дверного проема, но причина в том, что находится внутри. «Автоматическая» часть представляет собой стержень, который немного выступает на одном конце и действует почти как кнопка.

Когда дверь закрыта, кнопка (обычно расположенная на стороне петель двери) нажимается на нижнюю часть рамы, что заставляет уплотнение опускаться и закрывать зазор в нижней части двери. Когда дверь открывается, «кнопка» активатора отпускается, и уплотняющий материал поднимается внутрь дна двери, что позволяет двери открываться и закрываться без волочения уплотнительного материала по полу.

Когда дверь открывается, «кнопка» активатора отпускается, и уплотняющий материал поднимается внутрь дна двери, что позволяет двери открываться и закрываться без волочения уплотнительного материала по полу.

Расстояние, на которое опускается уплотнение, можно регулировать для создания наилучшего возможного уплотнения.

Существует три способа монтажа дна автоматической двери: поверхностный, полурезной и сплошной. Класс огнестойкости может определить, какой тип дверного дна вы можете использовать. Нижние части автомобильных дверей часто используются для оценки STC, а также могут быть облицованы свинцом для рентгеновских кабинетов.

- Поверхностный монтаж

- Половина врезной

- Полный врезной

Другие днища дверей

Другой тип дверного дна называется «дверной башмак».Дверной башмак будет иметь уплотняющий материал под дверью и будет либо устанавливаться непосредственно в нижнюю часть двери, либо обертывать нижнюю часть двери и крепиться к лицевой стороне двери с одной или обеих сторон двери. Поднутрение двери необходимо согласовать с этими типами днища дверей, чтобы они подходили правильно. Некоторые заполнят стандартный поднутрение 3/4 дюйма, в то время как другие могут быть высотой от 1/4 дюйма до 1/2 дюйма.

Поднутрение двери необходимо согласовать с этими типами днища дверей, чтобы они подходили правильно. Некоторые заполнят стандартный поднутрение 3/4 дюйма, в то время как другие могут быть высотой от 1/4 дюйма до 1/2 дюйма.

- Нижняя часть дверного башмака

- Нижняя часть дверной обуви

Заключение

Это лишь некоторые из способов закрыть зазор в нижней части двери.Существуют разные способы, и самое главное — согласовать их с условиями при открытии, чтобы обеспечить использование надлежащих уплотнений. Использование уплотнителя может обеспечить экономию затрат для владельца здания, оно может предотвратить передачу света и звука, а также дыма в случае пожара. Свяжитесь с Beacon CDL, чтобы обсудить с торговым представителем правильное решение для ваших проемов.

САМЫЙ ЛУЧШИЙ дверной проем для наружных дверей

Поднимите руку, если вам нужны низкие счета за коммунальные услуги?

Если у вас поднялась рука, читайте дальше.

Вы, наверное, видели традиционные дверные петли или даже устанавливали их. Они состоят из резиновой прокладки, прикрепленной к металлической полосе.

Эти развертки неплохие, но есть варианты получше.

Сегодня я покажу вам , почему U-образные виниловые дверные проемы УДИВИТЕЛЬНЫ и как они снижают счета за отопление, предотвращая гниение или ржавление вашей двери.

Вот ваш список материалов

- П-образный дверной проем от Frost King (9,47 долларов)

- Ножовка по металлу

- Угловой ящик

- Сверло

- Сверла

- Винты по металлу (# 6 на 3/4 дюйма длиной) 9010 Герметик (для наружных работ)

- Пистолет для уплотнения

- Молоток

- Набор гвоздей

- Карандаш

И вот что вы узнаете

- Как снизить счета за отопление с помощью U-образной дверной петли

- Почему такой дверных очистителей лучше, чем у других разновидностей

- Полезный совет о том, как легко снимать двери

Перед тем, как бежать в магазин, чтобы купить новый дверной очиститель, вам сначала нужно сделать некоторые измерения 🙂

Дважды отмерьте, отрежьте один раз (чтобы Уилфорд Бримли гордился) По какой-то причине я представляю себе Уилфорда Бримли, говорящего «дважды отмерь и один раз отрежь, потому что…» резать что-нибудь.

Перед покупкой дверного проема вам необходимо выполнить три измерения:

Измерьте ширину двери (вероятно, будет от 32 до 36 дюймов в ширину)

Определите толщину двери (вероятно, она будет толщиной 1 3/4 дюйма) если это внешняя дверь)

И, наконец, измерьте зазор между порогом двери и нижней частью двери (не могу угадать, что это будет, но, вероятно, 0-1 дюйм)

Запишите эти измерения и сделайте их в магазин. Затем сравните их со спецификациями U-образных дверных проемов.

Убедитесь, что ребра в нижней части дверного проема входят в зазор между порогом и дном двери.

Некоторые пороги можно регулировать вверх и вниз. Имейте это в виду при измерении зазора.

П-образные дверные прорези прекрасны, потому что у них есть несколько ребер, которые не пропускают холодный воздух зимой и теплый воздух летом.

А U-образная форма защищает нижнюю часть двери от дождя, снега и насекомых. Это означает, что очистка двери за 9,47 долларов может помочь остановить ржавчину

- Металлических дверей

- Деревянные двери от гниения из-за дождя или влаги

- Деревянные двери от поедания термитами или муравьями

Теперь вы знаете, почему я взволнован написать этот пост.

Пришло время для интересного: УСТАНОВКА.

П-образная установка дверных проемов (это проще, чем глажка нижнего белья)Я не гладю нижнее белье, но если бы я это сделал, это было бы очень сложно.

Дверные дверные проемы просты в установке.

Первый шаг, который вам нужно сделать, — это открыть дверь и надвинуть на нее дверную скобу.

Отметьте прорезь двери карандашом, чтобы обозначить край двери.

Снимите дверную скобу и обрежьте ее по размеру с помощью ножовки и ножовки для резки под углом.

Угловой короб поможет вам сделать идеально квадратный разрез.

Я также внес изменения в установку, которые сделают подметание двери более надежным.

Двери открываются и закрываются на тонну.

Если вы похожи на меня, вы, вероятно, захотите, чтобы эта чистка дверей прослужила несколько лет.

Вы можете добавить каплю герметика в нижнюю часть двери, чтобы эта мечта осуществилась.

Часть дверного проема с отверстиями должна располагаться на внутренней стороне двери.

Теперь вы можете сдвинуть решетку на нижнюю часть двери.

Просверлите направляющие отверстия в пазах дверного проема.

Затем просверлите отверстия в нижней части дверного проема. Вам нужно сделать это, потому что вы собираетесь добавить винты в нижнюю часть развертки для дополнительной прочности.

Вставьте крестообразную коронку в сверло и добавьте винт ко всем просверленным вами отверстиям в двери. Я использовал винты №6 с полукруглой головкой и длиной 3/4 дюйма.

Единственным недостатком добавления герметика является то, что вам придется снимать дверцу с петель.

Но не волнуйтесь, это не так уж сложно, и я покажу вам простой способ сделать это в видео ниже. Вы поймете, почему мне потребовалось заменить дверную щетку (скажем так, в Питтсбурге становится холодно).

youtube.com/embed/nl11XrBAKZY» frameborder=»0″ allowfullscreen=»allowfullscreen»/>

Список снабженияЭто один из самых простых домашних проектов, которые вы можете сделать, чтобы снизить свои счета за коммунальные услуги. И в качестве бонуса, неприятным маленьким жутким ползунам будет нелегко вторгнуться в ваш дом.

Вот ваш список материалов

Что дальше

Наше руководство, показывающее, как использовать изоляцию из распыляемой пены, также великолепно — и поможет вам сэкономить деньги!

Возьмите наше бесплатное руководство, если вы делаете ремонт ванной комнаты своими руками — в нем рассказывается, как отремонтировать ванную комнату за 10 дней или меньше

Отправить мне руководство

Как всегда, спасибо за чтение, просмотр и участие наше потрясающее сообщество.

Задайте свои вопросы ниже, и мы будем рады помочь.

Ура,

P. S. В нашем интернет-магазине есть отличные товары для домовладельцев, занимающихся ремонтом ванных комнат. Вы найдете душевые системы, инструменты для укладки плитки и многое другое.

S. В нашем интернет-магазине есть отличные товары для домовладельцев, занимающихся ремонтом ванных комнат. Вы найдете душевые системы, инструменты для укладки плитки и многое другое.

Регулировка дверей для доступа | Национальная сеть ADA

(Версия PDF для печати | 423 КБ

(PDF с крупным шрифтом | 410 КБ)

(Версия на испанском языке)

Двери представляют собой некоторые из наиболее распространенных проблем доступности.Они могут быть слишком «тяжелыми» и требовать слишком большого усилия для открытия. Тяжелые двери особенно трудны для людей с ограниченными возможностями и пожилых людей с ограниченной силой верхней части тела и / или навыками использования рук. Они могут закрываться слишком быстро, чтобы некоторые люди могли легко пройти через них. Люди, которые передвигаются медленно или используют средства передвижения, такие как инвалидные коляски или ходунки, могут не пройти достаточно быстро. К счастью, эти общие проблемы часто можно решить, просто отрегулировав дверные доводчики. Выполните следующие действия, чтобы убедиться, что ваши двери доступны для всех.

Выполните следующие действия, чтобы убедиться, что ваши двери доступны для всех.

1. Измерьте силу открывания и скорость закрывания двери

Лучше всего измерить силу открывания двери с помощью дверного манометра, также называемого дверным манометром. Для этого сначала откройте дверь, а затем прижмите датчик к двери. Толкайте, пока дверь не откроется полностью. Показания манометра показывают силу, необходимую для открытия двери. У некоторых манометров есть крючки, чтобы помочь вам открыть дверь. Дверные датчики усилия доступны в Интернете и в некоторых специализированных магазинах бытовой техники.

Вы также можете использовать простые механические или цифровые весы. Эти параметры могут быть менее точными, поскольку вам нужно читать шкалу при открытии двери. Чтобы использовать чешую, прикрепите веревку к весам и фурнитуре для открывания двери. Измерьте максимальное усилие, необходимое для открытия двери.

- Межкомнатные двери должны требовать не более 5 фунтов.

силы открывать. Это не относится к начальной силе, необходимой для преодоления веса неподвижной двери.Открывайте дверь постепенно; не открывайте его «рывками».

силы открывать. Это не относится к начальной силе, необходимой для преодоления веса неподвижной двери.Открывайте дверь постепенно; не открывайте его «рывками». - Усилие открывания для наружных дверей не указано в стандартах ADA, но наружные двери, которые должны быть доступны, должны иметь минимально возможное усилие. Типичное максимальное усилие открывания наружных дверей составляет от 8,5 до 10 фунтов. Любая дверь, настолько тяжелая, что препятствует доступу людей с ограниченными возможностями, может лишить их доступа к товарам и услугам, на что входит , подпадающая под действие закона ADA. Кроме того, государственные или местные правительственные нормы могут иметь особые требования к доступности для входных дверей.

- Скорость закрывания или поворота не должна превышать пяти секунд. Расстояние закрытия или поворота составляет от открытого положения под углом от 90 градусов до 12 градусов от защелки. Скорость запирания не указана, но должна быть достаточно быстрой, чтобы дверь заперлась, но не захлопнулась

2.

Определите простейшее решение

Определите простейшее решение- Убедитесь, что проблема связана с деформацией двери или дверной коробки, неплотным уплотнением или порогом, или дверными петлями, которые необходимо подтянуть или смазать.

- Проверьте, какой тип доводчика установлен. Большинство доводчиков монтируются в верхней части двери или над ней на косяке. Однако в некоторых дверях используются внутренние модели, скрытые внутри дверной коробки.

- Проверьте, не поврежден ли доводчик и нет ли утечки масла.

- Проверьте, находится ли доводчик еще на гарантии. Регулировка или ремонт может привести к аннулированию гарантии.

- Решите, заменить, отрегулировать или (в некоторых крайних случаях) снять дверной доводчик.

Обязательно ознакомьтесь с более подробным руководством по техническому обслуживанию перед тем, как вносить изменения, или попросите помощи у обслуживающего персонала здания, когда это возможно.

Механические дверные доводчики используют гидравлическое усилие, создаваемое пользователем, для закрытия двери после ее открытия. Большинство доводчиков позволяют регулировать скорость и мощность двери.

Большинство доводчиков позволяют регулировать скорость и мощность двери.

Для регулировки скорости фиксации или развертки:Вставьте шестигранный ключ на 1/8 дюйма или отвертку в соответствующий установочный винт.Поверните его по часовой стрелке, чтобы уменьшить скорость, против часовой стрелки, чтобы увеличить скорость. Установочные винты обычно расположены на конце доводчика. Типичные символы на доводчике

|

3.Внести изменения

Для достижения 5 фунтов. Если требуется максимальное усилие, вам может потребоваться поэкспериментировать со скоростью поворота, натяжением пружины * и регулировкой ступни или обуви.![]()

* Натяжение пружины обычно не требует регулировки, но может быть увеличено для увеличения силы закрытия.

Регулировка лапки или башмака:

В стандартном положении монтажное отверстие имеет нормальный размер. Вращая ступню или башмак, регулируемый рычаг может смещаться на смещения для увеличения мощности.Для доводчиков с башмаком с двумя отверстиями можно переместить регулируемый рычаг ближе к стороне петель двери, увеличив мощность до 15%. С доводчиком с башмаком с тремя отверстиями вы можете увеличить мощность до 7,5%, переместив рычаг из центрального положения на сторону петель двери. Перемещение рычага из центрального положения в сторону защелки двери может снизить мощность на 7,5%.

Для получения дополнительной информации о требованиях к доступности дверей (и помещений):

U.S. Департамент юстиции

Стандарты ADA 2010 г.

U.S. Access Board

800-872-2253 (голосовой)

800-993-2822 (TTY)

Контент был разработан Северо-западным центром ADA и основан на профессиональном консенсусе экспертов ADA и национальной сети ADA. | |

www.nwadacenter.org | Содержание этого информационного бюллетеня было разработано в рамках гранта Национального института исследований инвалидности, самостоятельного образа жизни и реабилитации (номер гранта NIDILRR 90DP0095 и 90DP0086).NIDILRR является центром Администрации общественной жизни (ACL), Департамента здравоохранения и социальных служб (HHS). Содержание этого информационного бюллетеня не обязательно отражает политику NIDILRR, ACL, HHS, и вы не должны рассчитывать на одобрение со стороны федерального правительства. |

© Copyright 2017 Национальная сеть ADA. Все права защищены. | |

Регулируемый механизм обдува комнатного кондиционера

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение в целом относится к системам кондиционирования воздуха и, в частности, к устройству для ручной регулировки положения механизма продувки воздуха на комнатном кондиционере.

В локализованном подходе к кондиционированию воздуха, который применяется с так называемым «комнатным кондиционером воздуха», обычно предусматривают множество жалюзи в отверстии для выпуска воздуха, так что направление воздушного потока может регулироваться по желанию. Также стало обычной практикой обеспечить в этих устройствах механизм «воздушного потока», который заставляет жалюзи непрерывно колебаться вперед и назад, чтобы «смахивать» воздушный поток между крайними точками с обеих сторон. Однако при таком механизме продувки иногда желательно деактивировать функцию продувки, чтобы весь холодный воздух выпускался в желаемом фиксированном направлении.Чтобы добиться этого с помощью обычной системы, оператору необходимо подождать, пока подметающий механизм не повернет жалюзи в желаемое положение, а затем выключить подметающий механизм. Помимо недостатка необходимости ждать, пока жалюзи не достигнут желаемого положения, такой способ также требует, чтобы можно было предвидеть величину выбега, которая произойдет после выключения механизма подметания, но до того, как жалюзи полностью остановятся.

Один из подходов к вышеуказанной проблеме был показан в U.С. Пат. № 4632021, переуступленный правопреемнику настоящего изобретения, в котором предусмотрено, что оператор может перемещать рычаг селектора в желаемое положение жалюзи. Когда жалюзи достигают положения, выровненного с рычагом переключения, подметание автоматически прекращается, и жалюзи остаются в этом фиксированном положении. Однако следует признать, что это устройство было реализовано с помощью механизма подметания с пневматическим приводом, который «отключался» с помощью простого механизма механического вмешательства.Если для привода подметального механизма используется электродвигатель, такая реализация не будет практичной.

Другая проблема, которая может возникнуть с механизмом вытяжки воздуха, — это случайное или незапланированное вмешательство, которое может вызвать «заклинивание» жалюзи. Это может произойти, например, если посторонний предмет случайно попал в зону выброса или ребенок схватился за одну из жалюзи. В результате может произойти повреждение механизма уборщика или приводного двигателя, либо того и другого.

В результате может произойти повреждение механизма уборщика или приводного двигателя, либо того и другого.

Таким образом, задачей настоящего изобретения является создание улучшенного механизма вытяжки воздуха для комнатного кондиционера.

Другой целью настоящего изобретения является обеспечение простой регулировки жалюзи механизма воздуховыпускания в желаемое фиксированное положение. Еще одной задачей настоящего изобретения является обеспечение защиты механизма обдувания от повреждений, которые могут возникнуть в результате случайного заклинивания.

Еще одной целью настоящего изобретения является создание механизма обдувания воздуха, который является экономичным в производстве и эффективным в использовании.

Эти объекты и другие особенности и преимущества становятся более очевидными при обращении к нижеследующему описанию в сочетании с прилагаемыми чертежами.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вкратце, в соответствии с одним аспектом изобретения, предусмотрен многорычажный механизм для механического соединения приводного двигателя с жалюзийной частью механизма удаления воздуха. В этих множественных звеньях связи предусмотрено, что выборочное проскальзывание будет происходить, когда заранее выбранные уровни давления воздействуют на них.Таким образом, относительное движение между приводным двигателем и жалюзи может происходить либо тогда, когда оператор желает заблокировать рычажный механизм, когда он был установлен приводным двигателем, либо чтобы позволить приводному двигателю продолжать работать, даже если сами жалюзи находятся в рабочем состоянии. не в состоянии двигаться.

В этих множественных звеньях связи предусмотрено, что выборочное проскальзывание будет происходить, когда заранее выбранные уровни давления воздействуют на них.Таким образом, относительное движение между приводным двигателем и жалюзи может происходить либо тогда, когда оператор желает заблокировать рычажный механизм, когда он был установлен приводным двигателем, либо чтобы позволить приводному двигателю продолжать работать, даже если сами жалюзи находятся в рабочем состоянии. не в состоянии двигаться.

В одном варианте осуществления изобретения пара, по существу, параллельных рычагов соединена одним своим концом с приводом от двигателя рычажным механизмом, который приводит в движение рычаги. Плечи смещены друг к другу на своих других концах, чтобы удерживать трением соединительный элемент между двумя плечами.Когда возникает одно из двух вышеупомянутых условий, удерживаемый трением элемент может скользить в удлиненном пространстве между двумя рычагами для достижения желаемого результата.

В соответствии с другим аспектом изобретения предусмотрена возможность переустановки позиционных соотношений между жалюзи и приводным двигателем после того, как это соотношение было изменено в результате проскальзывания, происходящего в соединительном механизме. То есть, когда возобновляется нормальная операция обдувания, проскальзывание, которое произошло внутри рычажного механизма, устраняется, позволяя восстановить желаемые относительные положения приводного двигателя и жалюзи.

На чертежах, как описано ниже, изображен предпочтительный вариант осуществления; однако в него могут быть внесены различные другие модификации и альтернативные конструкции, не выходящие за рамки истинного духа и объема изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

РИС. 1 представляет собой вид в перспективе комнатного кондиционера с оторванной частью крышки, чтобы показать настоящее изобретение.

РИС. 2 — схематическая иллюстрация части механизма подметания настоящего изобретения.

РИС. 3 — схематическая иллюстрация этого после ручной регулировки жалюзи.

РИС. 4 и 5 представляют собой схематические изображения их со связью в промежуточных положениях во время перенастройки.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Обратимся теперь к фиг. 1 настоящее изобретение, как правило, обозначено позицией 10, как встроенное в комнатный кондиционер с боковым выбросом. Конструкция 11 передней решетки предусмотрена на передней поверхности блока и включает в себя отверстия, которые соответствуют отверстию 12 для возврата воздуха, отверстию 13 для выпуска воздуха и панели 14 управления блока.В процессе работы нагнетатель в системе втягивает теплый воздух помещения в отверстие 12 для рециркуляции воздуха, где он затем проходит через змеевик испарителя для охлаждения. Затем вентилятор заставляет более холодный воздух течь к отверстию 13 для выпуска воздуха, где он снова нагнетается в комнату.

Можно видеть, что внутри отверстия 13 для выпуска воздуха расположена конструкция 16 для отвода воздуха, предназначенная для отклонения потока выпускаемого воздуха в выбранном направлении выше или ниже горизонтальной плоскости. Конструкция 16 для отвода воздуха содержит множество горизонтально расположенных жалюзи 17, шарнирно установленных на своих концах в боковых опорных элементах 18.Штанга соединяет жалюзи 17 таким образом, что, когда оператор регулирует положение вращения одной жалюзи, все жалюзи 17 перемещаются в соответствующие положения. Такая регулировка выполняется вручную оператором и может производиться либо перемещением одной жалюзи, как описано выше, либо прямым перемещением штанги.

Конструкция 16 для отвода воздуха содержит множество горизонтально расположенных жалюзи 17, шарнирно установленных на своих концах в боковых опорных элементах 18.Штанга соединяет жалюзи 17 таким образом, что, когда оператор регулирует положение вращения одной жалюзи, все жалюзи 17 перемещаются в соответствующие положения. Такая регулировка выполняется вручную оператором и может производиться либо перемещением одной жалюзи, как описано выше, либо прямым перемещением штанги.

Также в выпускном отверстии 13, расположенном сразу за конструкцией 16 для отвода воздуха, показана пара вертикально расположенных лопаток 21, которые работают для направления потока выпускаемого воздуха в выбранных угловых направлениях вдоль горизонтальной плоскости, когда они поворачиваются на своих вертикальные оси.В соответствии с настоящим изобретением эти лопатки могут оставаться в фиксированных положениях или они могут постоянно поворачиваться сначала в одном направлении, а затем в другом, чтобы таким образом перемещать воздух вперед и назад между двумя крайними угловыми положениями. Механизм продувки показан на отрывной части фиг. 1 и на фиг. 2.

Механизм продувки показан на отрывной части фиг. 1 и на фиг. 2.

Ссылаясь на фиг. 2, лопатки 21 установлены с возможностью вращения в отверстии 13 для выпуска воздуха с помощью вертикально расположенных стержней 22 поворота. По направлению к внутренним концам 23 лопаток они соединены между собой посредством перемычки 24 и шарнирных штифтов 26.Штанга 24 имеет выступающий назад рычаг 27, который, в свою очередь, имеет на своем конце выступающий вверх штифт 28. В процессе работы будет видно, что, когда штифт 28 перемещается из стороны в сторону приводным механизмом, который будет описан, штанга 24 группы, а также концы 23 лопастей будут перемещаться из стороны в сторону, тем самым вызывая лопастей, чтобы они поворачивались вокруг своих поворотных стержней 22 и перемещали нагнетаемый воздух из стороны в сторону.

Видно, что пара упоров 29 и 31 предусмотрена с обеих сторон лопаток 21.Эти неподвижные упоры работают с лопатками 21 с целью и способом, которые будут описаны ниже.

Движущая сила к подметающему механизму обеспечивается посредством двигателя 32 с приводным валом 33. Как видно на фиг. 2, приводной вал 33 имеет D-образное поперечное сечение и входит в D-образное отверстие в кулачковом элементе 34. С другим концом кулачкового элемента 34 штифтом 36 с возможностью вращения соединено звено 37 возвратно-поступательного движения, которое удлиненный элемент, имеющий выступ 38 около его середины.С выступом 38 шарнирно соединен пальцем 39 прижимная штанга 41, свободный конец 42 которой взаимодействует со свободным концом 43 возвратно-поступательного рычага 37, захватывая штифт 28 штанги между ними. Пружина 44 растяжения соединена между двумя свободными концами 42 и 43 для смещения этих концов вместе, так что, когда двигатель 32 заставляет возвратно-поступательное звено 37 совершать возвратно-поступательное движение, штифт 28 и связанная с ним штанга 24 также будут совершать возвратно-поступательное движение.

Однако, если одно из вышеупомянутых условий, т. е.е. должны существовать заклинившие лопатки или необходимость вручную установить лопатки в фиксированное положение, тогда штифт 28 может проскользнуть по удлиненному пространству между возвратно-поступательным звеном 37 и прижимной планкой 41. То есть, если лопатки заклинивается, пока работает подметальный механизм, двигатель будет продолжать приводить в движение возвратно-поступательное звено 37, и это звено будет продолжать совершать возвратно-поступательное движение, пока штифт 28 остается неподвижным.

е.е. должны существовать заклинившие лопатки или необходимость вручную установить лопатки в фиксированное положение, тогда штифт 28 может проскользнуть по удлиненному пространству между возвратно-поступательным звеном 37 и прижимной планкой 41. То есть, если лопатки заклинивается, пока работает подметальный механизм, двигатель будет продолжать приводить в движение возвратно-поступательное звено 37, и это звено будет продолжать совершать возвратно-поступательное движение, пока штифт 28 остается неподвижным.

Если, с другой стороны, кто-то хочет вручную установить лопатки в фиксированное положение, двигатель 32 выключается, так что возвратно-поступательное движение 37 остается неподвижным.Ручное перемещение лопаток 21 затем вызовет перемещение штанги 24, и штифт 28 будет скользить в удлиненном пространстве между возвратно-поступательным движением 37 и прижимной штангой 41.

Когда подметающий механизм находится в положении, показанном на ФИГ. . 2, штифт 28 перемычки совмещен со средней точкой M на прижимной планке 41, а лопатки 21 расположены так, чтобы направлять воздушный поток в направлении, по существу, перпендикулярном передней решетке. Если в этот момент переключатель выключен, а жалюзи вручную отрегулированы для потока воздуха в крайнее правое положение, как показано на РИС.3, то штифт 28 перемычки переместится в одну сторону от точки M, как показано, при этом лопатки будут удерживаться в этом фиксированном положении за счет трения между штифтом 28 и возвратно-поступательным звеном 37 и прижимным стержнем 41 с обеих сторон от него. .

Если в этот момент переключатель выключен, а жалюзи вручную отрегулированы для потока воздуха в крайнее правое положение, как показано на РИС.3, то штифт 28 перемычки переместится в одну сторону от точки M, как показано, при этом лопатки будут удерживаться в этом фиксированном положении за счет трения между штифтом 28 и возвратно-поступательным звеном 37 и прижимным стержнем 41 с обеих сторон от него. .

Учитывая, что теперь двигатель 32 может быть ненаправленным, то есть, когда он работает, он может вращаться либо по часовой стрелке, либо против часовой стрелки, давайте рассмотрим, что происходит, когда двигатель 32 воздухоочистителя снова включается. Если двигатель 32 вращается против часовой стрелки, он будет перемещать возвратно-поступательное соединение 37 и прижимную планку 41 влево на расстояние, определяемое длиной кулачка 34.Поскольку штанга 24 упора будет упираться в упор 29, лопатки 21 не будут двигаться, как и штифт 28. Таким образом, когда возвратно-поступательное соединение 37 и прижимная штанга 41 прошли свое максимальное расстояние влево, точка M снова будет выровнен со штифтом 28, и когда звено 37 и стержень 41 начнут двигаться обратно вправо, механизм снова будет в нормальной конфигурации воздушного потока, при этом штифт 28 останется выровненным с точкой M.