Неисправности перфоратора для списания

Современный набор ремонтно-строительного оборудования очень тяжело представить без перфоратора. Главной его функцией является перфорирование отверстий в таких стройматериалах, как кирпич, бетон и камень. Данный электроинструмент практически всегда эксплуатируется в тяжелых условиях с сильным запылением и большими нагрузками. Поэтому иногда даже самые качественные модели выходят из строя, не говоря уже о дешевых китайских подделках. Если вдруг у вас сломался перфоратор, не стоит расстраиваться, потому что в большинстве случаев устранить неисправность можно самостоятельно.

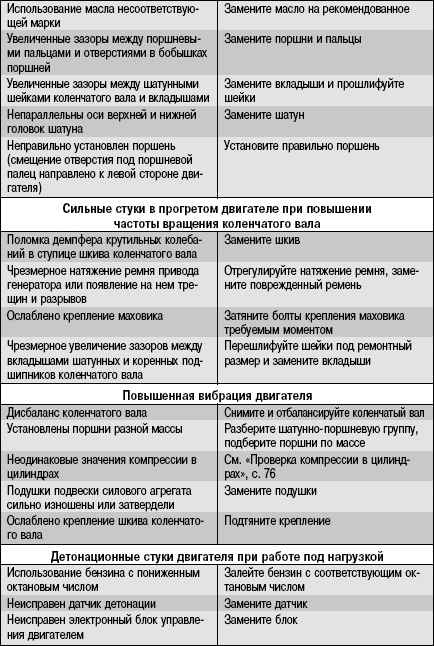

Рисунок 1. Схема устройства перфоратора.

Устройство и принцип работы перфоратора

Чтобы понять, как исправить перфоратор в случае поломки, необходимо знать его устройство и принцип работы. Данный инструмент может работать сразу в 3-х направлениях:

- просверливать различные отверстия в бетоне и кирпиче, как дрель;

- штробить пазы в мягкой штукатурке, как отбойный молоток;

- вкручивать шурупы, как шуруповерт.

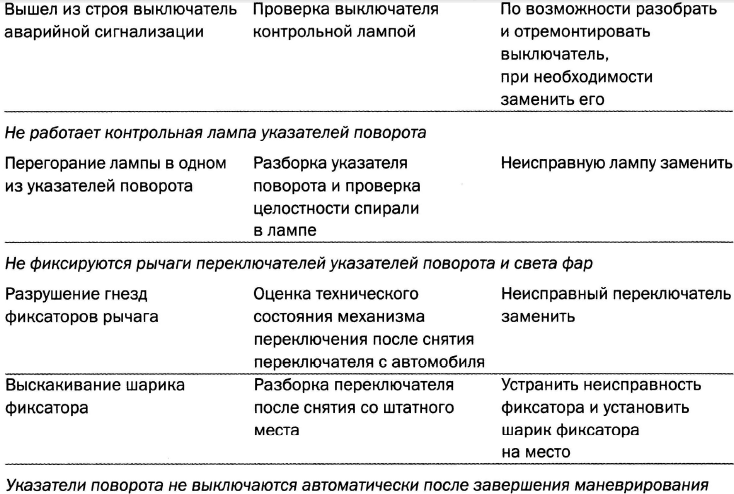

Различные модели перфораторов могут отличаться между собой некоторыми конструктивными особенностями и дополнительными функциями. Однако, несмотря на все отличия, такие изделия имеют одинаковые узлы и системы, позволяющие выполнять перфораторам их главную функцию. К таким узлам относятся (рис. 1):

- электрический двигатель;

- редуктор;

- патрон;

- ударный механизм.

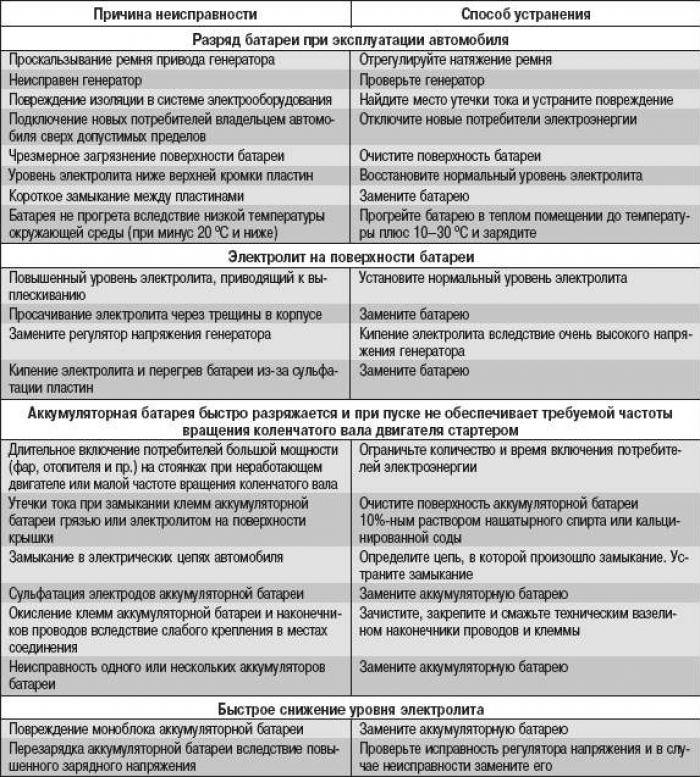

Рисунок 2. Схема устройства пневматического ударного механизма.

Также имеются и дополнительные узлы, упрощающие эксплуатацию перфоратора. К ним относятся: антивибрационная система, механизм фиксации инструмента в определенном положении, устройство переключения различных режимов работы, система ограничения глубины сверления и др.

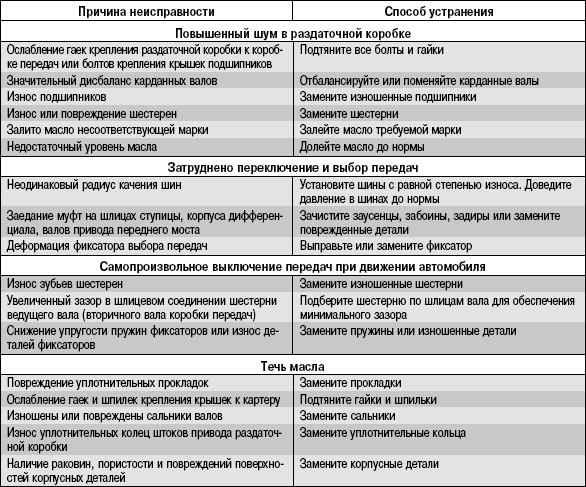

Одним из основных элементов перфоратора является ударный механизм, который может быть электромагнитного или пневматического типа. В первом случае работой ударного механизма управляют 2 электромагнитные катушки, которые создают возвратно-поступательные движения сердечника, а сердечник передает эти удары на торцевую часть инструмента. Во втором случае работа механизма обеспечивается благодаря движению поршня в цилиндре. Именно этот тип ударного механизма получил наибольшее распространение.

В первом случае работой ударного механизма управляют 2 электромагнитные катушки, которые создают возвратно-поступательные движения сердечника, а сердечник передает эти удары на торцевую часть инструмента. Во втором случае работа механизма обеспечивается благодаря движению поршня в цилиндре. Именно этот тип ударного механизма получил наибольшее распространение.

Устройство пневматического ударного механизма показано на рис. 2, где: 1 — качающий подшипник, 2 -поршень, 3 — таран, 4 — ударник, 5 — зубчатая передача. При включении инструмента вращательный момент от электродвигателя передается на качающий подшипник, который, преобразовывая вращательное движение в колебательное, передает его на поршень. За счет перепада давления между тараном и поршнем, первый начинает двигаться, приводя в работу буек. Буек ударяет по рабочему элементу, установленному в патроне. По такому принципу осуществляется преобразование электрической энергии в ударную.

Основные причины возникновения поломок перфоратора

Главным отличием перфоратора от многих других строительных электроинструментов является работа в сильном запылении. Его двигатель охлаждается вентилятором. В охлаждающем воздухе находится много частиц пыли, которые, проникая внутрь инструмента, трутся о якорь и статор, что приводит к их быстрому изнашиванию. Чтобы продлить срок службы этих элементов, необходимо периодически производить их очистку от пыли.

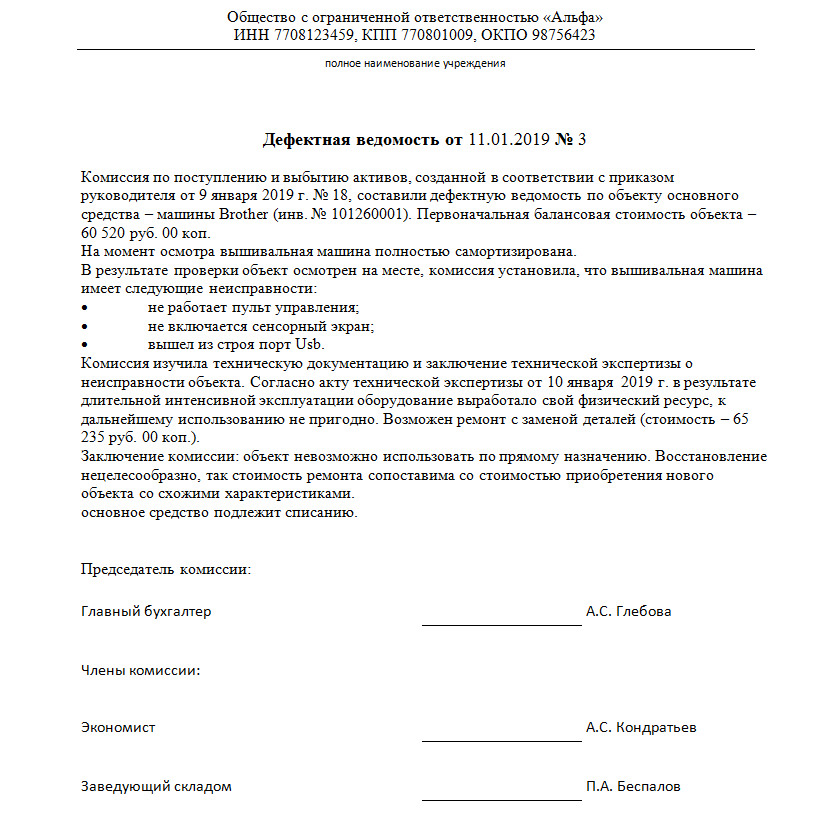

Рисунок 3. Схема статора.

Еще одна частая поломка инструмента связана с механизмом переключения режимов работы (вращение, бой, вращение с боем). Поэтому, если у вашего перфоратора не включается, например, режим вращения, то следует разобрать инструмент и визуально проверить механизм переключения.

Довольно часто поломки перфоратора связаны с патроном, потому что он при работе подвергается сильной нагрузке. Уберечь ваше оборудование от такой поломки можно, периодически очищая патрон от пыли и грязи с помощью ветоши, смоченной в бензине.

Разборка перфоратора своими руками

Устранение практически любой неисправности в перфораторе требует его разборки. Поэтому очень важно знать, как правильно это делать. Последовательность разборки перфоратора следующая:

- снимается резиновый наконечник, кольцевая пружина, кожух муфты фиксации бура;

- снимается фиксирующий шарик;

- демонтируется ручка переключателя, для чего необходимо повернуть переключатель режимов работы в крайнее положение, а затем нажать на фиксирующую кнопку, находящуюся на нем;

- демонтируется задняя накладка на ручку, вынимаются щетки двигателя;

- откручивается 4 винта со стороны бура и снимается корпус инструмента;

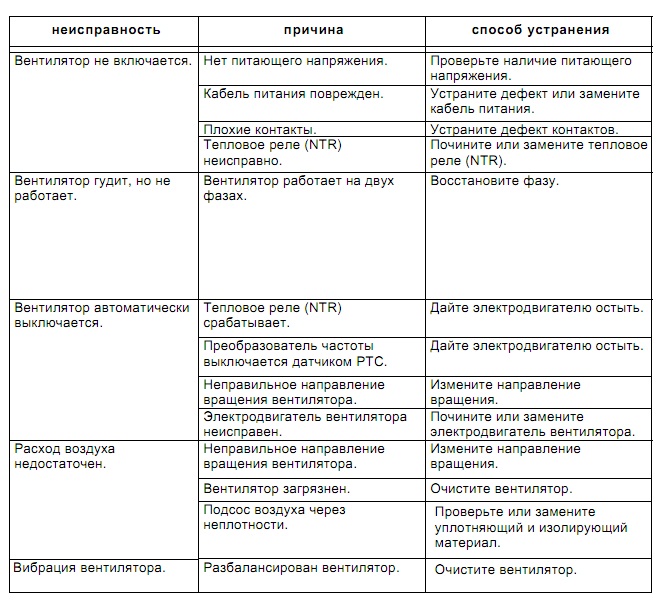

- снимается ротор электродвигателя, откручивается 2 винта, с помощью которых фиксируется статор, после чего демонтируется статор (рис. 3).

После замены поврежденного элемента сборка производится в обратном порядке.

Ремонт перфоратора своими руками

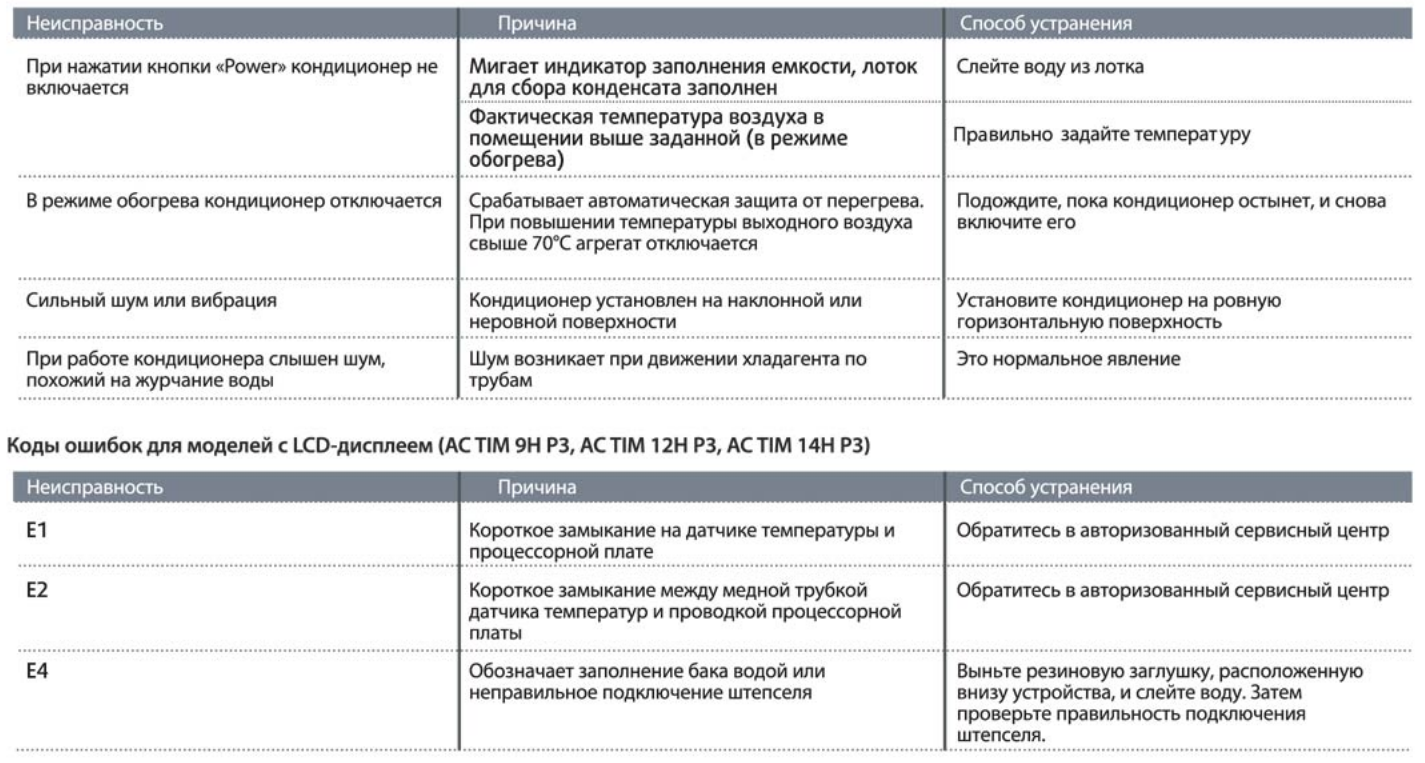

Основные узлы перфоратора.

Для проведения ремонта перфоратора вам могут понадобиться следующие инструменты и материалы:

Если вы более-менее разбираетесь в конструкции перфоратора, то это вам позволит быстро найти поломку и устранить ее с минимальными финансовыми вложениями. Обычно ремонт данного инструмента сводится к замене вышедшей из строя детали:

- якоря;

- стартера;

- щеток;

- подшипников;

- питающего кабеля;

- выключателя.

Следует отметить, что намного проще отремонтировать перфоратор бытового уровня, чем профессионального. А вот поломки более серьезного оборудования бывают достаточно сложными, так что их устранение лучше доверить специалистам.

Иногда случается так, что при включении перфоратора электродвигатель не запускается. Обычно причиной такой поломки является повреждение питающего шнура. Нередко он перегибается в точке его входа в корпус инструмента.

Чтобы устранить эту неисправность, следует разобрать перфоратор и тестером прозвонить 2 жилы кабеля. Если в каком-либо месте обнаружен обрыв, то шнур питания нужно заменить на новый. Скруток рекомендуется не делать, так как большая вероятность того, что кабель в этом месте через некоторое время снова оборвется.

Если при работе мотор не развивает полных оборотов или при работе слышен треск и запах гари, то это может быть связано с износом щеток. В этом случае щетки следует заменить. Для этого нужно разобрать перфоратор, достать изношенные щетки, а на их место установить новые. Еще одной причиной сильного искрения щеток может быть пробой обмотки статора или ротора. В этом случае вышедшие из строя детали также следует заменить.

Как продлить срок службы перфоратора?

Срок службы данного инструмента во многом зависит от правильности и своевременности его обслуживания, правильной подготовке к работе, а также от соблюдения всех правил хранения и эксплуатации.

Перед включением перфоратора нужно проверить надежность крепления всех корпусных элементов, изоляцию вилки и кабеля питания.

При эксплуатации оборудования следует обращать внимание на сторонние шумы, запах гари и сильные вибрации. При их появлении следует немедленно произвести техническое обслуживание, выявить и устранить неисправность.

Непрерывная работа перфоратора не должна быть больше 15 мин, после чего следует делать перерыв не менее чем на 5 мин. Перед заменой рабочего элемента (сверло, бур, зубило) обязательно нужно смазывать хвостик. Разрешается менять режимы работы перфоратора соответствующим переключателем только после полной остановки электродвигателя.

Соблюдение всех рекомендаций по эксплуатации перфоратора убережет его от выхода из строя, а вас — от головной боли.

Нет ничего вечного. И самые надежные перфораторы Bosch со временем начинают ломаться.

Основными причинами появления поломок являются:

- неаккуратная работа с инструментом;

- неправильное хранение перфоратора;

- большие нагрузки при работе на рабочие органы при долблении или сверлении;

- перегрев инструмента;

- длительная работа без перерыва;

- несоблюдение сроков проведения технического обслуживания.

Условно неисправности можно поделить на механические и электрические.

Механические неисправности перфоратора Bosch

При появлении механических неисправностей в работе инструмента появляется посторонний неприятный звук, усиливается искрение в районе коллектора, появляется запах гари, инструмент излишне греется, его мощность падает в зависимости от длительности работы и воздействия на материал.

Все неисправности рассмотрим на схеме перфоратора Bosch 2-26. Остальные модели, такие как Bosch 2-20, 2-24, отличаются конструкцией промежуточного вала, установкой различных пьяных подшипников.

Перфоратор перестает долбить, но сверлит

Перфоратор не долбит под нагрузкой или в холостом режиме по следующим причинам:

- износились резиновые кольца ударника, бойка, поршня;

- развалилась обойма подшипника качения;

- разрушился цилиндр, боек ствола ударного механизма;

- срезало шлицы муфты сцепления, установленной на промежуточном валу;

Перфоратор перестал сверлить, но долбит

Основные причины, при которых перфоратор долбит, но не сверлит, это:

- ослабела сила конической пружины, прижимающая муфту сцепления;

- стопорный ролик не фиксирует большую шестерню вала ствола;

- не держит механизм фиксации инструмента в стволе;

- Перфоратор не долбит и не сверлит.

Основными причинами, при которых перфоратор не долбит и не сверлит, являются:

- срезанные зубья на малой шестерне ротора или на большой шестерне промежуточного вала;

- не работает электродвигатель перфоратора;

- нет питания на электродвигатель перфоратора.

Теперь обо всем по порядку

Рассмотрим варианты, при которых перфоратор не долбит, но сверлит

Износ резиновых колец на ударнике, бойке, поршне.

Данная причина появляется постепенного, по мере износа резиновых колец. Сначала удар ослабевает, затем пропадает вообще.

Неисправность устраняется путем замены указанных резиновых колечек на новые.

При любом ремонте перфораторов, его узлов, замене подлежат все резинотехнические изделия.

Ремкомплект резиновых уплотнительных колец к перфоратору Bosch 2-26

Развалилась обойма подшипника качения (пьяный подшипник)

При разрушении пьяного подшипника поз.830 вращательное движение промежуточного вала не может преобразовываться в поступательное движение цилиндра в ударном механизме.

Устраняется путем полной замены подшипника качения.

Подшипник качения

Разрушились цилиндр, ударник, боек ствола ударно механизма

Бывают случаи, когда закусывается ударник в цилиндре поз.26, что приводит к разрушению цилиндра и невозможности создания давления воздуха в стволе ударного механизма. И вторая причина: разрушение или поломка бойка поз.28, приводящая к искривлению детали и невозможности передачи ударного импульса.

Поломки устраняются полной заменой вышедших из строя деталей.

Боек заклинило в поршне, разрушение поршня

Срезало шлицы муфты сцепления поз.67, установленной на промежуточном валу

Неисправность устраняется ремонтом муфты сцепления либо ее полной замены.

При производстве ремонта на муфте сцепления запиливаются сработанные зубья. Для исправления этого дефекта используется круглый надфиль и бормашина. Муфту зажимают в руке, а бормашиной с соответствующим надфилем выправляют профили зубьев. Аналогично дорабатывают шлицы и на промежуточном валу.

Аналогично дорабатывают шлицы и на промежуточном валу.

Восстановление зубьев муфты сцепления промежуточного вала

Рассмотрим варианты, при которых перфоратор сверлит, но не долбит

Ослабла сила конической пружины, прижимающей муфту сцепления

Когда сила давления пружины поз.50 уменьшается, муфта сцепления проскальзывает на промежуточном валу, не передавая вращение от малой прямозубой шестерни на большую шестерню поз.22 вала ствола поз.821 ударного механизма. Кстати, на разных моделях Bosch муфты сцепления устроены по разному.

Детали узла передачи момента вращения и поступательного импульса

Стопорный ролик не фиксирует большую шестерню вала ствола

Большая шестерня поз.22 крепится на валу ствола поз.01 роликом поз.88, прижимается к буртику вала конической пружиной поз.80 и фиксируется стопорным кольцом поз.85.

Причиной может быть ослабление усилия конической пружины поз.80, разрушение стопорного кольца поз.85, выпадение фиксирующего ролика поз.88.

Шестерня поз.22 на валу поз.01 ствола поз.821 узла ударного блока

Не держит бур механизм фиксации инструмента в стволе перфоратора

В перфораторах Bosch используются патроны двух типов: SDS-plusи SDS-max. Разница в конструкции фиксирующего механизма.

Причина в износе усиков растровой втулки патрона, что приводит к невозможности передачи ударного импульса на рабочий инструмент перфоратора.

Хвостовики инструмента патронов перфоратора Bosch 2-26

Рассмотрим варианты, при которых перфоратор не сверлит и не долбит

Срезало зубья на малой шестерне ротора

Происходит проворачивание шестеренок со срезанием зубьев на одной из них, чаще на малой.

При заклинивании рабочего инструмента и неправильной работе муфты сцепления происходит износ или полное разрушение зубьев шестерен на валу перфоратора и промежуточного вала.

В данном случае меняется полностью ротор или большая шестерня промежуточного вала.

Ротор перфоратора bosch 2-26 со срезанными шлицами

Не работает электродвигатель перфоратора

Причинами не работающего электродвигателя могут быть:

- короткое замыкание в роторе, статоре;

- разрушения угольных электрощеток;

- ослабление крепления щеткодержателей;

- выгорание ламелей на коллекторе ротора;

- обрыв обмоток ротора или статора.

Устраняются перечисленные неисправности ремонтом (перемотка вручную обмотки, замена коллектора и распайка выводов обмоток) или заменой ротора, статора, угольных электрощеток на новые.

Основная часть неисправностей электрической части перфоратора Bosch 2-26 подтверждается увеличивающимся искрением в районе коллектора.

Длина исправных электрощеток не может быть меньше 8 мм. При замене одной щетки, вторая должна меняться автоматически.

Обмотки ротора или статора могут быть перемотаны самостоятельно своим рукам в домашних условиях.

Сгоревший коллектор ротора перфоратора Bosch

Нет питания на электродвигателе перфоратора Bosch

Причина данной неисправности в обрыве провода, подающего питание к электродвигателю. Чаще всего обрыв происходит в месте входа кабеля в перфоратор. Провод следует заменить на новый или отремонтировать. Неисправность можно определить при помощи тестера. Если нет тестера, неисправность можно найти с использованием фазы питания и отвертки с индикаторной неоновой лампой. Подключая по очереди провода питания, на другом конце при помощи неоновой отвертки определяете наличие или отсутствие фазы.

Не работает кнопка включения перфоратора. Определяется тестером на КЗ.

Чаще всего к выходу из строя кнопки перфоратора приводит короткое замыкание конденсатора фильтра. Лучше всего кнопку заменить на новую.

Шнур питания поз.5 на входе в инструмент

Общие электрические неисправности перфоратора Bosch 2-26

Выход из строя перфоратора по электрической части сопровождается появлением запаха гари, сильным нагревом инструмента при работе, появлением большого искрения в районе коллектора ротора перфоратора, плохим срабатыванием переключателя реверса.

На работу перфоратора оказывает влияние состояние угольных щеток, надежность крепления щеткодержателей и их правильная установка.

Запах гари появляется при коротком замыкании статора или обмоток ротора.

Падение мощности перфоратора при увеличении нагрузки характерно при обрыве в обмотках ротора или при малой длине угольных щеток.

К нагреву перфоратора чаще всего приводит короткое межвитковое замыкание в статоре или роторе.

Большое искрение в районе коллектора вызвано межвитковым замыканием ротора или выгоранием ламелей коллектора.

Нарушение работы переключателя реверса происходит из-за подгорания его контактов.

Но главная причина всех поломок, несвоевременное выполнение технических регламентных работ и замены угольных щеток.

Угольные щетки требуют замены после 70 часов работы или при изнашивании до 8 мм по длине.

Общий вид и габариты угольных щеток перфоратора Bosch

Мы привели основные причины выхода перфораторов Bosch из строя.

Возможно, мы описали не все поломки перфораторов Bosch.

Если вы знаете другие неисправности у перфораторов Bosch 2-20, 2-24, 2-26, поделитесь с нами.

Видео замены растровой втулки в патроне Бош 2-26

Видео замены якоря в перфораторе Bosch 2-26

Существует несколько самых распространённых неисправностей перфоратора, которые при желании владелец может устранить самостоятельно. Речь идёт о том инструменте, у которого уже вышел гарантийный срок. Если же гарантия ещё действует, перфоратор нужно нести в гарантийную мастерскую. Обратите внимание, купить запчасти для перфораторов Вы можете на сайте http://toolparts.com.ua, посмотрите ассортимент и цены прямо сейчас, перейдя по ссылке.

Основные неисправности инструмента

- Перфоратор при нажатии кнопки «Пуск» не включается. Как правило, это обрыв цепи или отошёл контакт пусковой кнопки. Чтобы удостовериться в этом следует «прозвонить» цепь при помощи мультиметра. Процедура осуществляется при отключении от электросети.

- Если цепь и кнопка исправны, проблема может заключаться в двигателе. Нужно вскрыть корпус перфоратора и проверить движок на наличие явных повреждений, запаха гари или заклинивания ротора.

- Износ щёток – следующая по списку поломка, которая может произойти с электроинструментом. При долгой эксплуатации перфоратора щётки укорачиваются и перестают оказывать нужное давление на коллектор. Щётки можно купить в магазине и самостоятельно их заменить.

- Повреждение статора или якоря относится к серьёзным неисправностям. Пробой требует перемотки, а эту работу может выполнить только специалист.

- Усилились шум и вибрация. Причин может быть несколько: истёрлись подшипники, перекосились шестерёнки или на них появился люфт. Данную неисправность можно устранить самостоятельно.

- Бур перфоратора требует постоянной смазки. Если работать без неё, очень скоро из строя выйдут уплотнительные кольца, а там и до бойка недалеко. Пренебрежение смазкой приведёт к тому, что перфоратор придётся выбросить.

- Боёк может сломаться, если пользователь слишком сильно давит на перфоратор. Это обусловлено тем, что давление принудительно ускоряет ход бойка, который вынужден толкать бур. Поэтому чрезмерное давление на электроинструмент нежелательно.

Как предотвратить поломку

Как известно, вечного ничего нет. Поэтому даже самый качественный перфоратор когда-нибудь выйдет из строя. Но при неправильном обращении с инструментом поломка возникнет намного раньше, нежели при грамотной эксплуатации и бережном хранении.

Чтобы продлить срок службы электрооборудования, нужно соблюдать следующие рекомендации:

- Не допускать перегрева двигателя.

- Работать аккуратно.

- Нельзя работать непрерывно, агрегату требуется отдых.

- Необходимо вовремя производить техническое обслуживание.

- Запрещается хранить инструмент в сыром или запылённом помещении.

- После каждого использования следует протирать оборудование от пыли мягкой тканью.

Как выбирать оборудование

При выборе потенциальный покупатель должен учесть интенсивность использования перфоратора. Если инструмент приобретается для регулярных работ, следует обращать внимание на профессиональные модели, имеющие большую мощность (15 Дж) и прочный корпус.

Нецелесообразно покупать слабый перфоратор – его производительность такая же, как и у обычной дрели. Выполнить полноценный ремонт с таким оборудованием невозможно. Кроме того, маломощные электроинструменты очень быстро выходят из строя.

Скорость вращения шпинделя для перфораторов не так важна, как для дрелей, поэтому обращать внимание на неё вовсе не обязательно. Для работы с большими насадками вполне достаточно 500 об/мин. А вот частота ударов для перфоратора очень важна, так как от неё зависит качество и скорость бурения.

В перфораторе может быть 1, 2 или 3 режима:

- сверление;

- ударное сверление;

- сверление + ударное дробление.

Перфоратор с 1 режимом мало чем отличается от обычной дрели.

Основные причины поломки перфораторов и отбойных молотков

Чтобы инструмент прослужил долго и ломался как можно реже необходимо знать, что может быть причиной поломки инструмента в первую очередь.

Основные причины поломки перфораторов и отбойных молотков

Обойные молотки и перфораторы, как правило, работают в жестких, тяжелых условиях, которые сопровождаются ударами и постоянными вибрациями, а также подвергаются загрязнению грязью и пылью, что является частой причиной поломки инструмента. Поэтому необходимо защитить инструмент от попадания различных загрязнений внутрь агрегата, что повысит износостойкость и долговечность трущихся и вращающихся деталей. Для защиты перфоратора можно воспользоваться пылесосом. Отсутствие смазки трущихся деталей внутри инструмента и в патроне, также является распространенной причиной поломки инструмент.

Ремонт и перфораторов отбойных молотков

Неисправности перфораторов и отбойных молотков можно разделить на два вида: механические и электрические. В большинстве случаев механические повреждения можно устранить самостоятельно, а вот с электрическими неисправностями, скорее всего, придется обратиться за помощью к специалисту. Конечно, можно самостоятельно заменить шнур или вилку, но отремонтировать обмотку якоря двигателя или статора, электронную плату лучше довериться специалисту. Однако если инструмент находится на гарантийном обслуживании, то лучше обратиться в сервисный центр для проведения гарантийного ремонта.

Конечно, можно самостоятельно заменить шнур или вилку, но отремонтировать обмотку якоря двигателя или статора, электронную плату лучше довериться специалисту. Однако если инструмент находится на гарантийном обслуживании, то лучше обратиться в сервисный центр для проведения гарантийного ремонта.

Механические поломки перфораторов и отбойных молотков

Механические неисправности можно определить на слух или зрительно. При работе перфоратор начинает издавать посторонние звуки, появляется в работе гул или скрежет. Самая распространенная механическая поломка связана с механизмом переключения режимов работы инструмента, который подвергается постоянному воздействию пыли и грязи. Для проведения ремонта механизм необходимо отвинтить, найти и устранить причину неисправности, или заменить на новый переключатель режимов.

Довольно часто из строя выходит патрон. Это связано с тем, что при работе он подвергается колоссальным нагрузкам и вибрациям, а также воздействию пыли. Чтобы продлить срок эксплуатации патрона достаточно постоянно смазывать оснастку смазкой для буров (или подобной) и протирать его от пыли.

К механическим повреждениям также относятся: выход из строя подшипника или бойка ударного механизма, повреждение зубцов шерстен, поломку муфты сцепления, появление трещин на шпиндельном зажиме.

Электрические неисправности перфораторов и отбойных молотков

О том, что поломка связана с электротехнической частью, свидетельствуют следующие признаки:

- При включении в электросеть инструмента, мотор не вращается;

- Искрят щетки коллектора;

- Ощущается запах обгорелой изоляции;

- Из корпуса идет едкий дым.

Для того, чтобы определить и устранить причину возникновения данных явлений, перфоратор с отбойным молотком необходимо разобрать.

Если причина связана с перегоревшим проводом или неисправной вилкой, то ее можно исправить самостоятельно. А вот более серьезные проблемы требуют привлечения специалиста.

А вот более серьезные проблемы требуют привлечения специалиста.

Одной из распространенных поломок является износ щеток коллектора двигателя. Для ее устранения достаточно просто заменить щетки. Однако бывает так, что щетки коллектора в порядке, но двигатель все равно не работает. В этом случае, при помощи мелкой наждачки, необходимо почистить от пыли и нагара сам коллектор.

Иногда случается так, что под воздействием вибрации раскручиваются некоторые болты крепления контактов. В этом случае достаточно просто их подтянуть.

Самой большой неприятностью будет появление неприятного запаха гари и гула во время включения перфоратора. Это обозначает выход из строя обмотки якоря или статора. Устранение данной поломки возможно только в специализированной мастерской.

Не стоит забывать о том, что некоторые детали при поломке можно отремонтировать, некоторые требуют замены, а бывает и так, что отремонтировать инструмент не представляется возможным. В любом случае, при возникновении поломки, лучше всего обратиться к специалисту, который окажет квалифицированную и грамотную помощь вашему инструменту.

Фирма «МАСТЕР ПЛЮС» — это качество, стабильность, и внимание к каждому клиенту !!! | «МАСТЕР ПЛЮС» ремонт любой сложности в г. Серове

Эксперты помогают клиентам определить, что им нужно. Исходя из бюджета выбирается модель, подбирается конкретный авто, проверяется техническими специалистами и пробивается по базам на юридическую «чистоту».

В материале мы расскажем, к кому обращаться за помощью при подборе автомобиля с пробегом, и сколько денег закладывать на оплату услуг помощников.

К сожалению, девственно-чистой и гладкой поверхность стекол автомобиля сохраняется лишь до его выезда из автомобильного салона. Даже в самой первой поездке автомобильное стекло уже подвергается различным негативным воздействиям. Любая песчинка, а тем более камешек, при ударе о стекло оставляют на нем отметину. Страдает заводская полировка стекла и от каждого насекомого, неосторожно закончившего свой жизненный путь ударившись об автомобиль.

Полировка автомобиля – это технологический процесс, который продлевает срок службы ЛКП и собственно кузова. Каким бы качественным ни было лакокрасочное покрытие, оно со временем разрушается. На кузов воздействуют природные, химические и механические факторы. Солнечное излучение, ветер, осадки, реагенты на дорогах, летящие из-под колес грязь и камни приводят к разрыхлению и разъеданию поверхностного слоя, появлению микросколов и царапин. Автомобиль уже не блестит, а полученные разрушения постепенно разрастаются и приводят к коррозии элементов кузова.

Чаще всего из всех составляющих автокресел из строя выходит обивка, поэтому ремонт тканевых сидений является весьма распространенной услугой во многих сервисах. Выполнить такую работу заказчики в большинстве случаев просят разных мастеров.

Очевидно, что строить дом нужно в теплое время года. Но как быть, если обстоятельства вынуждают отложить работу на зиму? Можно ли заливать фундамент, возводить стены и ставить крышу в холода?

Вряд ли кто-либо будет спорить с утверждением, что во время использования автомобиля его кузов подвергается влиянию различных посторонних предметов. Причинами всякого рода повреждений авто могут быть ветки придорожных деревьев, высокие бордюры или ограждения (касается, прежде всего, неосторожной парковки), пескоструй, действующий как на колесные арки, так и на днище всего автомобиля, неаккуратная мойка, химически активные вещества, мелкие камни и т.д.

Любому сооружению через некоторое время эксплуатации, в зависимости от уровня износа, потребуется освежить внешний вид, а иногда и заменить часть его конструкции – это касается и бань. Ниже мы расскажем о правилах и очередности проводимых работ при ремонте бани.

Хотя на то чтобы изготовить госномера для автомобиля, мотоцикла или, например, трактора, требуется не больше часа-полутора, процесс этот довольно сложный. Это технологическая цепочка, которая включает в себя несколько станков:

Это технологическая цепочка, которая включает в себя несколько станков:

Здравствуйте, сегодня я поделюсь с вами советами, и раскрою несколько секретов по нанесению покрытия Plasti Dip, особенностям его эксплуатации, а также подготовке рабочей поверхности.

Вот один из примеров игр детей и домашних питомцев. Ребенок гонялся за котом по квартире и в результате перевернул телевизор. Пострадал весьма приличный аппарат модели LG 55LA690V-ZB. В свое время владельцы этой техники платили за него почти 2 тысячи долларов США. А что бы превратить его в хлам разгулявшемуся ребенку и коту потребовались считанные секунды..

Жидкая резина Plasti Dip – это революционное, уникальное покрытие для защиты, стайлинга и преображения автомобиля. Жидкая резина — это краска, основой в которой является резина.

Опубликовано: 25.01.2019

Подробно описана установка инсталляции Grohe в прилагающейся к каждому комплекту инструкции. Однако существуют нюансы подготовки поверхности, выбора инструмента. В процессе монтажа часто возникают проблемы, рассмотренные в данном пособии.

Как организовать обучение персонала своими силами

Процесс организации внутреннего обучения персонала следует внедрять поэтапно.

1. Задачи и постановка целей обучения персонала.

2. Утверждение форматов обучения.

3. Выделение потребности в обучении персонала.

4. Создание обучающих курсов.

5. Поиск и подготовка обучающих тренеров(наставников).

6. Обучение сотрудников предприятия.

7. Закрепление и оценивание пройденного материала.

8. Анализ результатов обучения.

9. Для перелета до места обучения важно сэкономить и купить дешеві авіаквитки.

Бригадир — это не профессия, а низшая руководящая должность, круг должностных обязанностей которой определяется в первую очередь направлением производства, где работает сотрудник. То есть бригадир в одной организации может выполнять должностные обязанности, совершенно непохожие на должностные обязанности такого же специалиста в другой.

То есть бригадир в одной организации может выполнять должностные обязанности, совершенно непохожие на должностные обязанности такого же специалиста в другой.

К сожалению у нас в маленьком городке Лобва, не осталось толковых ребят. Поискав по сайтам, решено было вызвать знающего человека с соседней страны. Для его приезда мы оплатили билеты на сайте авиабилеты украина.

Страница 1 of 6123456»

Причины поломки перфоратора для списания

Современный набор ремонтно-строительного оборудования очень тяжело представить без перфоратора. Главной его функцией является перфорирование отверстий в таких стройматериалах, как кирпич, бетон и камень. Данный электроинструмент практически всегда эксплуатируется в тяжелых условиях с сильным запылением и большими нагрузками. Поэтому иногда даже самые качественные модели выходят из строя, не говоря уже о дешевых китайских подделках. Если вдруг у вас сломался перфоратор, не стоит расстраиваться, потому что в большинстве случаев устранить неисправность можно самостоятельно.

Рисунок 1. Схема устройства перфоратора.

Устройство и принцип работы перфоратора

Чтобы понять, как исправить перфоратор в случае поломки, необходимо знать его устройство и принцип работы. Данный инструмент может работать сразу в 3-х направлениях:

- просверливать различные отверстия в бетоне и кирпиче, как дрель;

- штробить пазы в мягкой штукатурке, как отбойный молоток;

- вкручивать шурупы, как шуруповерт.

Различные модели перфораторов могут отличаться между собой некоторыми конструктивными особенностями и дополнительными функциями. Однако, несмотря на все отличия, такие изделия имеют одинаковые узлы и системы, позволяющие выполнять перфораторам их главную функцию. К таким узлам относятся (рис. 1):

- электрический двигатель;

- редуктор;

- патрон;

- ударный механизм.

Рисунок 2. Схема устройства пневматического ударного механизма.

Также имеются и дополнительные узлы, упрощающие эксплуатацию перфоратора. К ним относятся: антивибрационная система, механизм фиксации инструмента в определенном положении, устройство переключения различных режимов работы, система ограничения глубины сверления и др.

Одним из основных элементов перфоратора является ударный механизм, который может быть электромагнитного или пневматического типа. В первом случае работой ударного механизма управляют 2 электромагнитные катушки, которые создают возвратно-поступательные движения сердечника, а сердечник передает эти удары на торцевую часть инструмента. Во втором случае работа механизма обеспечивается благодаря движению поршня в цилиндре. Именно этот тип ударного механизма получил наибольшее распространение.

Устройство пневматического ударного механизма показано на рис. 2, где: 1 – качающий подшипник, 2 -поршень, 3 – таран, 4 – ударник, 5 – зубчатая передача. При включении инструмента вращательный момент от электродвигателя передается на качающий подшипник, который, преобразовывая вращательное движение в колебательное, передает его на поршень. За счет перепада давления между тараном и поршнем, первый начинает двигаться, приводя в работу буек. Буек ударяет по рабочему элементу, установленному в патроне. По такому принципу осуществляется преобразование электрической энергии в ударную.

Основные причины возникновения поломок перфоратора

Главным отличием перфоратора от многих других строительных электроинструментов является работа в сильном запылении. Его двигатель охлаждается вентилятором. В охлаждающем воздухе находится много частиц пыли, которые, проникая внутрь инструмента, трутся о якорь и статор, что приводит к их быстрому изнашиванию. Чтобы продлить срок службы этих элементов, необходимо периодически производить их очистку от пыли.

Рисунок 3. Схема статора.

Еще одна частая поломка инструмента связана с механизмом переключения режимов работы (вращение, бой, вращение с боем). Поэтому, если у вашего перфоратора не включается, например, режим вращения, то следует разобрать инструмент и визуально проверить механизм переключения.

Поэтому, если у вашего перфоратора не включается, например, режим вращения, то следует разобрать инструмент и визуально проверить механизм переключения.

Довольно часто поломки перфоратора связаны с патроном, потому что он при работе подвергается сильной нагрузке. Уберечь ваше оборудование от такой поломки можно, периодически очищая патрон от пыли и грязи с помощью ветоши, смоченной в бензине.

Разборка перфоратора своими руками

Устранение практически любой неисправности в перфораторе требует его разборки. Поэтому очень важно знать, как правильно это делать. Последовательность разборки перфоратора следующая:

- снимается резиновый наконечник, кольцевая пружина, кожух муфты фиксации бура;

- снимается фиксирующий шарик;

- демонтируется ручка переключателя, для чего необходимо повернуть переключатель режимов работы в крайнее положение, а затем нажать на фиксирующую кнопку, находящуюся на нем;

- демонтируется задняя накладка на ручку, вынимаются щетки двигателя;

- откручивается 4 винта со стороны бура и снимается корпус инструмента;

- снимается ротор электродвигателя, откручивается 2 винта, с помощью которых фиксируется статор, после чего демонтируется статор (рис. 3).

После замены поврежденного элемента сборка производится в обратном порядке.

Ремонт перфоратора своими руками

Основные узлы перфоратора.

Для проведения ремонта перфоратора вам могут понадобиться следующие инструменты и материалы:

Если вы более-менее разбираетесь в конструкции перфоратора, то это вам позволит быстро найти поломку и устранить ее с минимальными финансовыми вложениями. Обычно ремонт данного инструмента сводится к замене вышедшей из строя детали:

- якоря;

- стартера;

- щеток;

- подшипников;

- питающего кабеля;

- выключателя.

Следует отметить, что намного проще отремонтировать перфоратор бытового уровня, чем профессионального. А вот поломки более серьезного оборудования бывают достаточно сложными, так что их устранение лучше доверить специалистам.

А вот поломки более серьезного оборудования бывают достаточно сложными, так что их устранение лучше доверить специалистам.

Иногда случается так, что при включении перфоратора электродвигатель не запускается. Обычно причиной такой поломки является повреждение питающего шнура. Нередко он перегибается в точке его входа в корпус инструмента.

Чтобы устранить эту неисправность, следует разобрать перфоратор и тестером прозвонить 2 жилы кабеля. Если в каком-либо месте обнаружен обрыв, то шнур питания нужно заменить на новый. Скруток рекомендуется не делать, так как большая вероятность того, что кабель в этом месте через некоторое время снова оборвется.

Если при работе мотор не развивает полных оборотов или при работе слышен треск и запах гари, то это может быть связано с износом щеток. В этом случае щетки следует заменить. Для этого нужно разобрать перфоратор, достать изношенные щетки, а на их место установить новые. Еще одной причиной сильного искрения щеток может быть пробой обмотки статора или ротора. В этом случае вышедшие из строя детали также следует заменить.

Как продлить срок службы перфоратора?

Срок службы данного инструмента во многом зависит от правильности и своевременности его обслуживания, правильной подготовке к работе, а также от соблюдения всех правил хранения и эксплуатации.

Перед включением перфоратора нужно проверить надежность крепления всех корпусных элементов, изоляцию вилки и кабеля питания.

При эксплуатации оборудования следует обращать внимание на сторонние шумы, запах гари и сильные вибрации. При их появлении следует немедленно произвести техническое обслуживание, выявить и устранить неисправность.

Непрерывная работа перфоратора не должна быть больше 15 мин, после чего следует делать перерыв не менее чем на 5 мин. Перед заменой рабочего элемента (сверло, бур, зубило) обязательно нужно смазывать хвостик. Разрешается менять режимы работы перфоратора соответствующим переключателем только после полной остановки электродвигателя.

Перед заменой рабочего элемента (сверло, бур, зубило) обязательно нужно смазывать хвостик. Разрешается менять режимы работы перфоратора соответствующим переключателем только после полной остановки электродвигателя.

Соблюдение всех рекомендаций по эксплуатации перфоратора убережет его от выхода из строя, а вас – от головной боли.

Существует несколько самых распространённых неисправностей перфоратора, которые при желании владелец может устранить самостоятельно. Речь идёт о том инструменте, у которого уже вышел гарантийный срок. Если же гарантия ещё действует, перфоратор нужно нести в гарантийную мастерскую. Обратите внимание, купить запчасти для перфораторов Вы можете на сайте http://toolparts.com.ua, посмотрите ассортимент и цены прямо сейчас, перейдя по ссылке.

Основные неисправности инструмента

- Перфоратор при нажатии кнопки «Пуск» не включается. Как правило, это обрыв цепи или отошёл контакт пусковой кнопки. Чтобы удостовериться в этом следует «прозвонить» цепь при помощи мультиметра. Процедура осуществляется при отключении от электросети.

- Если цепь и кнопка исправны, проблема может заключаться в двигателе. Нужно вскрыть корпус перфоратора и проверить движок на наличие явных повреждений, запаха гари или заклинивания ротора.

- Износ щёток – следующая по списку поломка, которая может произойти с электроинструментом. При долгой эксплуатации перфоратора щётки укорачиваются и перестают оказывать нужное давление на коллектор. Щётки можно купить в магазине и самостоятельно их заменить.

- Повреждение статора или якоря относится к серьёзным неисправностям. Пробой требует перемотки, а эту работу может выполнить только специалист.

- Усилились шум и вибрация. Причин может быть несколько: истёрлись подшипники, перекосились шестерёнки или на них появился люфт. Данную неисправность можно устранить самостоятельно.

- Бур перфоратора требует постоянной смазки. Если работать без неё, очень скоро из строя выйдут уплотнительные кольца, а там и до бойка недалеко.

Пренебрежение смазкой приведёт к тому, что перфоратор придётся выбросить.

Пренебрежение смазкой приведёт к тому, что перфоратор придётся выбросить. - Боёк может сломаться, если пользователь слишком сильно давит на перфоратор. Это обусловлено тем, что давление принудительно ускоряет ход бойка, который вынужден толкать бур. Поэтому чрезмерное давление на электроинструмент нежелательно.

Как предотвратить поломку

Как известно, вечного ничего нет. Поэтому даже самый качественный перфоратор когда-нибудь выйдет из строя. Но при неправильном обращении с инструментом поломка возникнет намного раньше, нежели при грамотной эксплуатации и бережном хранении.

Чтобы продлить срок службы электрооборудования, нужно соблюдать следующие рекомендации:

- Не допускать перегрева двигателя.

- Работать аккуратно.

- Нельзя работать непрерывно, агрегату требуется отдых.

- Необходимо вовремя производить техническое обслуживание.

- Запрещается хранить инструмент в сыром или запылённом помещении.

- После каждого использования следует протирать оборудование от пыли мягкой тканью.

Как выбирать оборудование

При выборе потенциальный покупатель должен учесть интенсивность использования перфоратора. Если инструмент приобретается для регулярных работ, следует обращать внимание на профессиональные модели, имеющие большую мощность (15 Дж) и прочный корпус.

Нецелесообразно покупать слабый перфоратор – его производительность такая же, как и у обычной дрели. Выполнить полноценный ремонт с таким оборудованием невозможно. Кроме того, маломощные электроинструменты очень быстро выходят из строя.

Скорость вращения шпинделя для перфораторов не так важна, как для дрелей, поэтому обращать внимание на неё вовсе не обязательно. Для работы с большими насадками вполне достаточно 500 об/мин. А вот частота ударов для перфоратора очень важна, так как от неё зависит качество и скорость бурения.

В перфораторе может быть 1, 2 или 3 режима:

- сверление;

- ударное сверление;

- сверление + ударное дробление.

Перфоратор с 1 режимом мало чем отличается от обычной дрели.

Перфоратор по праву является одним из самых важных инструментов монтажника и специалиста по ремонту. Возможность проделывать отверстия в прочных стенах крайне важна. И, что самое важное – кроме перфоратора с этим почти ничего не справиться. В связи с этим неработоспособность данного инструмента может практически полностью парализовать всю работу.

Перфоратор – не то, на чем можно экономить

Каждый ремонтник или монтажник знает, что в инструменте самое важное – это качество и надежность. Ну а в таком незаменимом примере, как перфоратор, эти параметры еще важнее. Зачастую, стараясь сэкономить, мы приобретаем товары сомнительного качества, и замечаем, что уже спустя небольшое время перфоратор стал слабо бить, а то и вовсе перестает функционировать. Это срывает всю работу и в состоянии привести к потерям, которые перекроют сэкономленную на покупке перфоратора сумму.

Впрочем, ничто не вечно, и порой даже самые качественные оригинальные изделия такого рода от лучших мировых производителей могут выйти из строя. Так что, даже владельцы высококлассных моделей не могут быть уверены, что им удастся избежать ремонта в обозримом будущем.

Основные причины поломок перфораторов

Как правило, перфоратор является универсальным устройством, который может работать и в качестве дрели. Обычно на таких инструментах стоят переключения между вращением с боем, вращением и просто боем. И если ваш перфоратор Макита крутит но не бьет, то, вполне вероятно, что все дело в поломке переключателя.

Пыль – один из самых серьезных врагов перфоратора. В процессе разрушения стены в воздух выделяется огромное количество пыли, попадающей в патрон и даже вентилятор, изнашивая статор и якорь. В связи с этим перфоратор рекомендуется периодически прочищать от воздействия пыли, для чего можно использовать сжатый воздух. И чем более активно производится работа перфоратором, тем чаще нужно делать подобные прочистки.

Какие перфораторы не стоит чинить

Дешевые. И это очевидно. Ведь отнести такое изделие к мастеру зачастую обойдется дороже, чем купить новое. Его разборка и ремонт с заменой деталей могут значительно превысить стоимость самого изделия. А так как подобные поломки с дешевыми перфораторами случаются весьма и весьма часто, то на постоянные ремонты и приобретение новых устройств может быть затрачено немалое количество средств. И это является еще одной причиной того, почему лучше покупать качественные инструменты.

Но сломаться, как мы говорили, может и последний. Поэтому если ваш оригинальный перфоратор от известного производителя начал барахлить, то это может быть следствием, как долгого использования, так и вашей халатности в плане ухода. В этом случае самостоятельный ремонт может только навредить, и лучше все же обратиться за помощью к профессиональным мастерам.

Самостоятельная починка перфоратора – инструкция

Стоит отметить, что разные модели могут иметь свои технические особенности, поэтому единого мануала для непрофессионалов не существует. К тому же, если вы не уверены в своих силах, то лучше все же обратиться к мастерам.

При самостоятельном ремонте процесс обычно следующий:

- Съем рычага переключения и резинового колпачка;

- Разборный патрон демонтируется, снимаются щетки;

- Отсоединив винты, вы можете раскрыть корпус и получить доступ к внутренним деталям;

- Находится вышедшая из строя деталь и производится ее замена;

- В нужных местах производится смазка. Рекомендуется не применять шрус;

- Перфоратор собирается.

Как продлить жизнь перфоратору

Если эксплуатировать данный инструмент правильно, то он сможет прослужить довольно продолжительное время. Качественная оригинальная Макита в состоянии прослужить не менее четырех лет при ежедневном использовании. При этом инструмент не нуждается в частой смазке и тому подобных вещах. Главное – стараться не допускать попадание в устройство влаги, пыли и песка. Несмотря на то, что перфоратор – вещь довольно прочная, лучше все же не бросать его с высоты более 20 сантиметров.

Простые неисправности перфоратора — Статьи

Простые неисправности перфоратора

Как известно, наиболее распространенная причина выхода из строя перфоратора – попадание при работе стружки, пыли во внутрь инструмента. Эта пыль возникает в результате бурения любого материала.

Рассмотрим основные неисправности с которыми вы можете столкнуться при ремонте перфоратора своими руками.

Здесь многое достается стволу. Понятно, что после любой деятельности не станешь, перфоратор протирать тряпочкой, но профилактику иногда стоит осуществлять. По словам опытных мастеров, защитные колпачки от подобной пыли не всегда помогают.

Поэтому рекомендуют самому защитить перфоратор. Естественно, при разном режиме работы требуется разная защита. Например, сверлите потолок. Достаточно надеть на инструмент половину старого резинового мячика, тогда уже вероятность поломки и ремонта патрона перфоратора сведется к нулю. Правда, пыль – вовсе не единственный аргумент поломки.

Самым нагруженным узлом считается ствол перфоратора (ствол, шпиндель), деталь, куда устанавливают буры. Вокруг постоянно создается бетонная пыль, которая проникает внутрь, что многократно увеличивает процесс износа.

Следовательно, зажим требуется содержать в чистоте, присматривать за состоянием пылезащитного кольца шпинделя – здесь трещин и разрывов быть не должно.

Имеются и другие причины поломки. Ведь перфоратор – тоже механизм. А любой механизм, у которого присутствуют трущиеся детали, обладает редуктором. Масло заложено в редуктор перфоратора. Если такой смазки у деталей цилиндра не будет, то тогда все трущиеся механизмы быстро выйдут из строя, а ремонт будет неизбежен.

Деятельность с «сухим» буром очень чревата неприятностями. Если Вы забываете постоянно смазывать бур, то вначале уплотнительные кольца изнашиваются, а затем и сам боек. Остальные механизмы чуть позже.

Монтируя очередной бур в зажим, на его хвостовик наносите небольшой объем смазки. Какую смазку предпочесть? Многие предпочитают обычный фрагмент — литол. Создается положительный эффект, но еще лучше пользоваться фирменной смазкой для буров. Ведь литол совсем не отличается водостойкостью, при этом пропускает влагу к поверхностям металла. Получается, что имеется риск возникновения очагов коррозии у зажима.

Как показывает практика, спустя сто часов работы необходимо производить замену уплотнительных колец. Данную профилактику можно выполнить самостоятельно.

Если наблюдаете, что на корпусной части инструмента имеются потеки масла, то, следовательно, перфоратору требуется техническая помощь.

Другая причина поломки – некачественный бур, сверло, долот. У этих инструментов часто хвостовики изготовлены непонятно в каких условиях с использованием подозрительных материалов. Далее погрешности дешевых аксессуаров приходится оплачивать самому пользователю. Так как может выйти из строя зажимной механизм или даже ствол перфоратора.

Ремонт подобной поломки составляет порядка тридцати процентов от стоимости инструмента.

Не нужно экономить на оснастке – приобретайте качественные буры (долота). Распространенная неисправность – подтекание смазки на фоне эксплуатационного износа резиновых уплотнительных колец (сальников). Будет интенсивнее износ, если инструмент больше работает. Сказывается на деятельности и отрицательная температура, перепады «холод-жара», а также повышенные влажность, запыленность.

Произошел износ бойка. Как известно, боек это компонент, который толкает ваш бур, перемещаясь между поршнем и обычным хвостовиком бура. Поэтому чем сильней давим на этот перфоратор, тем чаще возникает удар. Происходит уменьшение хода бойка, следовательно, снижается сила удара. Получается поломка бойка. Значит, давить очень сильно на перфоратор не стоит, это совсем не дрель!

Гарантией продолжительной работы инструмента является формат использования по назначению, предотвращение перегрева инструмента, своевременная замена щеток, выполнение профилактических работ.

Рекомендуем ознакомиться со следующими материалами:

Схемы сборки вашего перфоратора…

Рекомендации по эксплуатации электроинструмента…

Как правильно проводить техническое обслуживание перфоратора…

Что если сломался перфоратор?

Современный набор ремонтно-строительного оборудования очень тяжело представить без перфоратора. Главной его функцией является перфорирование отверстий в таких стройматериалах, как кирпич, бетон и камень. Данный электроинструмент практически всегда эксплуатируется в тяжелых условиях с сильным запылением и большими нагрузками. Поэтому иногда даже самые качественные модели выходят из строя, не говоря уже о дешевых китайских подделках. Если вдруг у вас сломался перфоратор, не стоит расстраиваться, потому что в большинстве случаев устранить неисправность можно самостоятельно.

Рисунок 1. Схема устройства перфоратора.

Устройство и принцип работы перфоратора

Чтобы понять, как исправить перфоратор в случае поломки, необходимо знать его устройство и принцип работы. Данный инструмент может работать сразу в 3-х направлениях:

- просверливать различные отверстия в бетоне и кирпиче, как дрель;

- штробить пазы в мягкой штукатурке, как отбойный молоток;

- вкручивать шурупы, как шуруповерт.

Различные модели перфораторов могут отличаться между собой некоторыми конструктивными особенностями и дополнительными функциями. Однако, несмотря на все отличия, такие изделия имеют одинаковые узлы и системы, позволяющие выполнять перфораторам их главную функцию. К таким узлам относятся (рис. 1):

- электрический двигатель;

- редуктор;

- патрон;

- ударный механизм.

Рисунок 2. Схема устройства пневматического ударного механизма.

Также имеются и дополнительные узлы, упрощающие эксплуатацию перфоратора. К ним относятся: антивибрационная система, механизм фиксации инструмента в определенном положении, устройство переключения различных режимов работы, система ограничения глубины сверления и др.

Одним из основных элементов перфоратора является ударный механизм, который может быть электромагнитного или пневматического типа. В первом случае работой ударного механизма управляют 2 электромагнитные катушки, которые создают возвратно-поступательные движения сердечника, а сердечник передает эти удары на торцевую часть инструмента. Во втором случае работа механизма обеспечивается благодаря движению поршня в цилиндре. Именно этот тип ударного механизма получил наибольшее распространение.

Устройство пневматического ударного механизма показано на рис. 2, где: 1 – качающий подшипник, 2 -поршень, 3 – таран, 4 – ударник, 5 – зубчатая передача. При включении инструмента вращательный момент от электродвигателя передается на качающий подшипник, который, преобразовывая вращательное движение в колебательное, передает его на поршень. За счет перепада давления между тараном и поршнем, первый начинает двигаться, приводя в работу буек. Буек ударяет по рабочему элементу, установленному в патроне. По такому принципу осуществляется преобразование электрической энергии в ударную.

Вернуться к оглавлению

Основные причины возникновения поломок перфоратора

Главным отличием перфоратора от многих других строительных электроинструментов является работа в сильном запылении. Его двигатель охлаждается вентилятором. В охлаждающем воздухе находится много частиц пыли, которые, проникая внутрь инструмента, трутся о якорь и статор, что приводит к их быстрому изнашиванию. Чтобы продлить срок службы этих элементов, необходимо периодически производить их очистку от пыли.

Рисунок 3. Схема статора.

Еще одна частая поломка инструмента связана с механизмом переключения режимов работы (вращение, бой, вращение с боем). Поэтому, если у вашего перфоратора не включается, например, режим вращения, то следует разобрать инструмент и визуально проверить механизм переключения.

Довольно часто поломки перфоратора связаны с патроном, потому что он при работе подвергается сильной нагрузке. Уберечь ваше оборудование от такой поломки можно, периодически очищая патрон от пыли и грязи с помощью ветоши, смоченной в бензине.

Вернуться к оглавлению

Разборка перфоратора своими руками

Устранение практически любой неисправности в перфораторе требует его разборки. Поэтому очень важно знать, как правильно это делать. Последовательность разборки перфоратора следующая:

- снимается резиновый наконечник, кольцевая пружина, кожух муфты фиксации бура;

- снимается фиксирующий шарик;

- демонтируется ручка переключателя, для чего необходимо повернуть переключатель режимов работы в крайнее положение, а затем нажать на фиксирующую кнопку, находящуюся на нем;

- демонтируется задняя накладка на ручку, вынимаются щетки двигателя;

- откручивается 4 винта со стороны бура и снимается корпус инструмента;

- снимается ротор электродвигателя, откручивается 2 винта, с помощью которых фиксируется статор, после чего демонтируется статор (рис. 3).

После замены поврежденного элемента сборка производится в обратном порядке.

Вернуться к оглавлению

Ремонт перфоратора своими руками

Основные узлы перфоратора.

Для проведения ремонта перфоратора вам могут понадобиться следующие инструменты и материалы:

- тестер;

- набор гаечных ключей;

- отвертка;

- нож;

- изолента;

- смазка;

- спирт;

- ветошь.

Если вы более-менее разбираетесь в конструкции перфоратора, то это вам позволит быстро найти поломку и устранить ее с минимальными финансовыми вложениями. Обычно ремонт данного инструмента сводится к замене вышедшей из строя детали:

- якоря;

- стартера;

- щеток;

- подшипников;

- питающего кабеля;

- выключателя.

Следует отметить, что намного проще отремонтировать перфоратор бытового уровня, чем профессионального. А вот поломки более серьезного оборудования бывают достаточно сложными, так что их устранение лучше доверить специалистам.

Иногда случается так, что при включении перфоратора электродвигатель не запускается. Обычно причиной такой поломки является повреждение питающего шнура. Нередко он перегибается в точке его входа в корпус инструмента.

Чтобы устранить эту неисправность, следует разобрать перфоратор и тестером прозвонить 2 жилы кабеля. Если в каком-либо месте обнаружен обрыв, то шнур питания нужно заменить на новый. Скруток рекомендуется не делать, так как большая вероятность того, что кабель в этом месте через некоторое время снова оборвется.

Если при работе мотор не развивает полных оборотов или при работе слышен треск и запах гари, то это может быть связано с износом щеток. В этом случае щетки следует заменить. Для этого нужно разобрать перфоратор, достать изношенные щетки, а на их место установить новые. Еще одной причиной сильного искрения щеток может быть пробой обмотки статора или ротора. В этом случае вышедшие из строя детали также следует заменить.

Вернуться к оглавлению

Как продлить срок службы перфоратора?

Срок службы данного инструмента во многом зависит от правильности и своевременности его обслуживания, правильной подготовке к работе, а также от соблюдения всех правил хранения и эксплуатации.

Перед включением перфоратора нужно проверить надежность крепления всех корпусных элементов, изоляцию вилки и кабеля питания.

При эксплуатации оборудования следует обращать внимание на сторонние шумы, запах гари и сильные вибрации. При их появлении следует немедленно произвести техническое обслуживание, выявить и устранить неисправность.

Непрерывная работа перфоратора не должна быть больше 15 мин, после чего следует делать перерыв не менее чем на 5 мин. Перед заменой рабочего элемента (сверло, бур, зубило) обязательно нужно смазывать хвостик. Разрешается менять режимы работы перфоратора соответствующим переключателем только после полной остановки электродвигателя.

Соблюдение всех рекомендаций по эксплуатации перфоратора убережет его от выхода из строя, а вас – от головной боли.

Как отремонтировать перфоратор, если он перестал работать. Выясняем причины поломок инструмента

Строительная сфера ежедневно развивается и пополняется новыми инструментами. Уже на протяжении нескольких лет в топе электроинструментов оказываться перфоратор. По сути, это обычная дрель, которая оснащена ударным эффектом. Ежедневно каждый второй работник сталкивается с неисправностями.

Дефекты и неисправности перфоратора

Чтобы разобраться с дефектами и неисправностями электроинструментов данного типа, наша команда рассмотрела несколько популярных брендов и определила причины наиболее распространенных поломок:

- Повышенный износ рабочего элемента;

- Появление трещин на ручке и корпусе;

- У аккумуляторных моделей батареи недолговечны;

- Частые перегибы провода у электрических моделей;

- Неполадки ударного механизма и его взаимодействия с обычным;

- Недолговечность подшипников, патрона, деталей с зубьями, предохранительной муфты.

Почему нагревается перфоратор

Чаще всего причиной этому является продолжительность времени работы и большие нагрузки на инструмент. Двигатель взаимодействует с рабочими узлами, в результате чего может возникать перегрев. При его появлении – отключите инструмент, дайте ему время остыть – не менее получаса.

Если перфоратор долбит, но не сверлит

- Коническая пружина держит муфту, в случае ее ослабления может возникнуть проблема;

- Стопорный ролик перестал фиксировать большую шестерню вала;

- Перестает работать фиксатор инструмента в стволе.

В этом случае достаточно заменить или подтянуть проблемные запчасти, произвести запуск в щадящем режиме.

Важно! В момент замены на место старого устанавливайте идентичный новый аналог.

Запах из перфоратора

Сторонние запахи могут возникать в момент перегрева или повышенной нагрузки, на которую не рассчитана модель. Если же он новый или только из ремонта – скорее всего, детали попросту не притерлись, и потребуется время на этот процесс.

Перфоратор не работает

- Короткое замыкание, которое привело к сгоранию ротора или статора;

- Полный износ угольных электрощеток;

- Держатели щеток ослабли и не держат их;

- Выгорели ламели на коллекторе;

- Оборвалась обмотка на роторе или статоре;

- Поломка аккумулятора;

- Перегнут шнур подключения к сети.

Обмотку можно произвести в домашних условиях. Если вы беретесь заменять щетки, покупайте сразу две, независимо от того, испорчена одна или обе. При возникновении короткого замыкания замените сгоревшие детали на исправные. Если проблемы заключаются в проводе или аккумуляторе – купите новые и смонтируйте их на место старых.

Из перфоратора течет масло

Утечка – прямой показатель износа некоторых деталей внутри механизма. Раскрутите модель и сделайте диагностику, произведите замену смазки при необходимости.

Перфоратор пробуксовывает

Причина этому – ослабленная муфта. Достаточно подтянуть ее или же произвести замену.

Не работает реверс

Причиной является поломка кнопки переключения режимов. Разберите заднюю панель и, при необходимости, осуществите замену контактов.

Перфоратор не крутит под нагрузкой

Скорее всего, нагрузка не соответствует дозволенной норме, в результате чего возникает данный дефект.

Устройство перфоратора, схема сборки и список запчастей

Инструмент состоит из однофазного двигателя и ротора. За вращательные движения отвечает шестерня, расположенная на вале якоря. Между ними имеются подшипники, один из которых «пьяный», именно он передает движения на работающие детали.

Ремонт перфоратора бочкового

Данная процедура не отличается от ремонта обычного перфоратора. Стоит учесть, что двигатель и вал расположены вертикально.

Как починить перфоратор своими руками

Процедура ремонта в домашних условиях является оптимальным решением и обойдется дешевле, чем услуги сервисных центров. Ремонт инструмента стоит дорого и не факт, что попадется добросовестный мастер. Прежде чем задуматься, как сделать перфоратор, стоит обзавестись необходимыми инструментами, запастись теоретическими знаниями, как разобрать и собрать перфоратор. После окончания ремонта запустите в щадящем режиме.

Заключение

Независимо от приобретенной модели, принцип устранения неполадок практически идентичен и не требует особых навыков. Отремонтировать своими руками – более чем реально!

Die Science: Решение проблем с поломкой пуансона

Рис. 1: Если расстояние между пуансоном и матрицей недостаточное, металл может протащиться или размазаться по боковой стенке отверстия, что приведет к образованию заусенцев с высокой степенью сжатия.

Примечание редактора: это одна статья из серии из трех частей. В части I обсуждаются типичные причины преждевременного выхода из строя. Часть II посвящена роли режущих ножниц и фиксаторов. В части III обсуждается, как выбор инструментальной стали, прогиб пресса и нагрев от таких процессов, как электроэрозионная обработка и шлифование, влияют на вероятность поломки пуансона.

С развитием новых высокопрочных материалов резко возросла частота отказов пуансонов. Ни для кого не секрет, что для резки более прочных материалов требуется значительно большее усилие, чем для резки более традиционных и мягких марок стали. Избыточное усилие, прогиб или удары могут привести к поломке режущих пуансонов.

Сломанный пуансон, если его пронести через автоматизированную систему, такую как передаточный или прогрессивный штамп, может привести к серьезному повреждению штампа, не говоря уже о большом времени простоя и разочаровании.Множество факторов способствуют преждевременному выходу из строя или поломке пробивных и режущих пуансонов. Двумя наиболее частыми причинами являются ошибка оператора и неправильный зазор при резке.

Ошибка оператора

Распространенные ошибки оператора включают чрезмерную или недостаточную подачу прогрессивной матрицы, двойной металл, неправильное положение начала полосы и неправильную высоту закрытия.

Эту проблему можно решить двумя способами:

- Обучите специалистов по настройке штампа и операторов пресса важности правильных процедур настройки штампа.Некоторые из ключевых моментов, на которых следует сосредоточиться:

- Правильная регулировка высоты закрытия.

- Правильные методы начала полосы (установка материала на первой линии попадания).

- Понимание продвижения, выпуска корма и высоты линии корма.

- Установите и внедрите хорошую систему защиты штампа. Хотя системы защиты штампа не могут полностью предотвратить повреждение штампа, они могут остановить пресс до того, как будет нанесено дальнейшее повреждение. Не делайте ошибку, думая, что операторы пресса настолько внимательны и на высоте, что вам не нужна система защиты штампа.Назначьте кого-нибудь специалистом по датчикам, который будет отвечать за калибровку и регулярно проверять систему.

Неправильный зазор высечки

К сожалению, большинство штамповочных и штамповочных цехов имеют сквозной зазор для резки, который они используют для всех своих операций по резке. В большинстве случаев это около 10 процентов толщины металла на каждую сторону. Если в цехе штампуется в основном алюминий, это может быть около 8 процентов на каждую сторону; из нержавеющей стали, 12 процентов с каждой стороны.

Хотя эти проценты являются хорошими практическими правилами, они, безусловно, не всегда являются наилучшим зазором для каждого вида резки. Использование неправильного зазора, особенно недостаточного, может привести к приложению чрезмерного усилия к пуансону. Если сила слишком велика, пуансон может отклониться и сломаться.

Например, предположим, что вы хотите пробить 0,5-дюймовое отверстие в куске нержавеющей стали 304 толщиной 0,125 дюйма. Используя эмпирическое правило, это будет равно 0.015 дюймов на каждую сторону, что дает общую разницу в 0,030 дюйма между размером пуансона и размером матрицы. Это приемлемый расчетный зазор для резки.

Теперь давайте изменим один из факторов, чтобы пробить 0,100 дюйма. отверстие в нержавеющей стали 304 толщиной 0,125 дюйма. Единственный измененный параметр — это диаметр пробиваемого отверстия. Согласно практическому правилу, это все равно будет 0,015 дюйма на каждую сторону. Если вы используете этот зазор для резки, вы преждевременно изнашиваетесь и, возможно, сломаете пуансоны.Идеальный зазор для этого нанесение составляет около 20 процентов толщины металла на каждую сторону, или вдвое больше эмпирического правила.

Многие штамповщики опасаются, что такой большой зазор вызовет заусенцы. Однако в действительности снижается тенденция к образованию большого заусенца. Если разрез имеет небольшой радиальный элемент, в этой области будет приложена очень высокая сжимающая нагрузка. По мере того, как пуансон становится меньше по сравнению с толщиной материала, радиус пуансона также уменьшается.

Рисунок 2 По мере изменения отношения размера пуансона к толщине металла изменяется и степень сжатия. Изменения сжимающих усилий требуют различных зазоров между пуансоном и матрицей. Изображение любезно предоставлено Dayton Progress

Таким образом, везде, где есть небольшая радиальная деталь в вырезе, необходимо увеличить зазор резания, чтобы уменьшить сжатие. Если расстояние между пуансоном и матрицей недостаточное, металл может протащиться или размазаться по боковой стенке отверстия, что приведет к образованию заусенцев с высокой степенью сжатия (см. Рисунок 1 ).Уменьшение сжатия резко снизит необходимое усилие резания, а также уменьшить ненужную нагрузку и прогиб пуансона (см. , рис. 2a, и , 2b, ).

Использование надлежащего зазора для резки также поможет уменьшить усилие зачистки, необходимое для отделения пуансона от материала. Производитель пуансона может помочь вам определить идеальный зазор для резки для вашего конкретного применения. Некоторые поставщики даже проведут для вас специальный тест на допуск.

Использование правильного зазора не только поможет вам уменьшить поломку пуансона, но также поможет снизить нормальный износ краев и сторон режущего пуансона. Кроме того, имейте в виду, что основное правило сжатия также применяется к пуансонам и режущим секциям необычной формы.

До следующего раза … удачи!

Решение проблем пуансона и выкрашивания штампа

Штамповщики и штамповщики режут и формируют стали с более высокой прочностью, чем когда-либо, которая продолжает расти с каждым годом.Двадцать пять лет назад, если у металла был предел прочности на разрыв 60 000 фунтов на квадратный дюйм (PSI), он считался «высокопрочным» и его трудно резать и формировать. Сегодня штамповочные прессы нередко формируют металлы с пределом прочности на разрыв более 174 000 фунтов на квадратный дюйм.

Эти более прочные металлы требуют больших усилий и энергии для формования и резки. Следовательно, резка высокопрочных металлов увеличивает ударную нагрузку, возникающую на режущих участках и компонентах. Чрезмерная ударная нагрузка пуансонов и матриц часто приводит к преждевременному выкрашиванию режущих кромок или даже к растрескиванию.

Роль пресса

По статистике, основной причиной выкрашивания пуансона является тип пресса. Некоторые типы прессов, даже новые или в идеальном рабочем состоянии, не подходят для высокоточных прессов. Прессы с щелевой и C-образной рамой — два типичных примера. Хотя эти типы прессов очень популярны и широко используются, они часто имеют высокую степень отклонения при воздействии сил, близких к их допустимой. Другими словами, когда тоннаж на гидроцилиндре увеличивается, величина, на которую гидроцилиндр отклоняется относительно надрессорной балки, увеличивается, что вызывает плохое совмещение пробивного пуансона и режущей секции.

Большинство прессов с щелевой рамой рассчитаны на прогиб на дюйм глубины горловины. Например, если у вас есть пресс с щелевой рамой со станиной глубиной 24 дюйма, рассчитанный на 100 тонн, и вы рассчитываете отклонение от ползуна до надрессорной балки, когда на пресс подается 100 тонн, ползуна может быть не параллельна прессу. усилить до 0,048 дюйма. В этом расчете используется коэффициент отклонения 0,002 дюйма на дюйм глубины горловины. Большинство старых прессов с щелевой рамой рассчитаны на толщину от 0,0015 до 0,002 дюйма. отклонение на дюйм глубины горловины.

Вибрация пресса также является проблемой для щелевых прессов, особенно при использовании твердосплавных пуансонов. Хотя карбид чрезвычайно износостойкий, его способность поглощать удары и вибрацию очень низка.

По возможности используйте прямоструйный или коробчатый пресс. Эти прессы обычно прогибаются в 12 раз меньше, чем прессы с щелевой рамой. Система направления на прессе с прямой стороной обычно более точная и жесткая, чем на прессе с щелевой рамой.

Использование пресса с сервоприводом также может уменьшить выкрашивание пуансона, потому что, в отличие от обычного пресса с кривошипно-шатунным приводом, пресс с сервоприводом может замедлить ползун в точке контакта режущих пуансонов с листовым материалом, что снижает ударную нагрузку на листовой материал. режущие секции.И в отличие от обычного пресса с кривошипно-шатунным приводом, сервопресс обычно имеет полную энергию в этой точке контакта, что делает его идеальным станком для резки и формовки металла.

Помните, что вся работа, выполняемая на прессе, лучше всего подходит для выполнения непосредственно под гидроцилиндром и, в идеале, в границах выступа гидроцилиндра. Избегайте того, чтобы штампы выходили за пределы поверхности подъемника и надрессорной балки, так как это, скорее всего, приведет к опрокидыванию и сильному отклонению штампа, особенно если резка или формовка происходит в нависающей области.

А вот совет по поводу чаевых: если вы не уверены, опрокидывается ли ваш пресс-пресс, подпрыгивает, прыгает или отклоняется, сделайте замедленное видео циклического движения пресса и внимательно посмотрите его.

Выбор инструментальной стали

Когда происходит выкрашивание штампом, выбирайте инструментальную сталь с высокой ударной вязкостью. Самая популярная обычная инструментальная сталь с впечатляющей ударной вязкостью — это S-7, но, хотя этот тип инструментальной стали помогает уменьшить выкрашивание, он, вероятно, потребует частой заточки.

Некоторые марки инструментальных сталей для порошковой металлургии очень хорошо подходят для применений, требующих высокой ударной вязкости. Они обладают не только необходимой ударной вязкостью, но также устойчивостью к абразивному и адгезионному износу. Однако имейте в виду, что инструментальная сталь для порошковой металлургии может быть немного дорогой.

Снятие напряжений после электроэрозионной обработки

Процесс электроэрозионной обработки (EDM) также может вызвать повреждение стали, что может привести к преждевременному выходу из строя пуансона. На микроскопическом уровне горение проволоки выглядит как молния, отрывающаяся от проволоки и ударяющая по стальному элементу.Этот разряд создает расплавленный кратер стальной лавы, который выходит из секции инструментальной стали.

По сути, этот процесс плавит закаленную на воздухе инструментальную сталь, когда она находится в воде. Быстрый процесс закалки делает сталь очень хрупкой на поверхности, обработанной проволокой. Обрезка кожи с низким током может помочь уменьшить повреждение инструментальной стали. Для сложных пуансонов с прожженной проволокой часть с обожженной проволокой должна быть снята напряжения после электроэрозионной обработки. Этот процесс отпуска — нагрев секции инструментальной стали в печи примерно на 50 градусов по Фаренгейту ниже ее конечной температуры отпуска — восстанавливает ударную вязкость режущей кромки при сохранении необходимой твердости.

Подготовка пуансона

Подготовка кромки . Потратьте время на то, чтобы побить камень очень маленького радиуса (около 0,002 дюйма) на краю ваших режущих пуансонов, чтобы предотвратить скалывание или поломку края. Может помочь простое удаление заусенцев с помощью мягкой латуни.

Покрытие. Покрытия из инструментальной стали, такие как титан и карбид, помогают снизить трение и износ. Нанесение покрытия на пуансон может увеличить его срок службы на 500 процентов. Однако имейте в виду, что нанесение покрытия на пуансон никак не увеличивает его прочность; только улучшает износостойкость.

Заточка. Проще говоря, пуансоны могут сломаться из-за неправильного метода заточки. Использование неподходящего шлифовального круга и отсутствие охлаждения пробивного пуансона во время процесса шлифования может привести к образованию микротрещин или тепловому контролю. Во избежание проблем избегайте подгораний пуансонов и используйте правильный шлифовальный круг. Для штампов из высококачественной инструментальной стали лучше всего подходит крупнозернистый круг с мягкой связкой.

Форт-Ли Неисправности штамповочного пресса на рабочем месте Адвокаты

Многие штамповочные прессы используются слесарями и строителями для пробивки отверстий, прорезания пазов и т.Управление по охране труда и технике безопасности наблюдает за многими несчастными случаями, которые происходят на рабочем месте. За последние несколько лет выявляется все больше и больше несчастных случаев из-за неисправностей штамповочных прессов и их появления на рабочем месте. Например, в 2013 году произошел сбой в работе пробивного пресса, когда сотрудники застряли в прессе и получили ампутации из-за потери пальцев и т. Д. В других случаях были раздавлены руки и удалены части тела. Это должно показать рабочим, насколько опасными могут быть эти несчастные случаи и почему необходимо принимать меры предосторожности при работе с этими опасными по своей природе инструментами.

Все, что вам нужно знать о пробивных прессах

Почему эти инструменты так опасны на рабочем месте? По правде говоря, это во многом связано с тем, как они создаются и производятся. Число ампутаций штамповочных прессов растет с каждым годом, поэтому производителям настоятельно рекомендуется соблюдать осторожность при обращении с оборудованием и методами обеспечения безопасности, чтобы обеспечить постоянную безопасность сотрудников.

Некоторые из самых больших пробивных прессов, используемых на рабочих местах, могут иметь прочность от 10 до 50 000 тонн.Эти удивительные машины могут стоить компаниям тысячи и тысячи долларов, но также могут представлять наибольший риск. В 1979 году клиент купил старый пробивной пресс 1928 года, который все еще находился в отличном рабочем состоянии. Однако однажды пресса спустилась и частично ампутировала правую руку сотрудника производителя — а до этого ни разу не было зарегистрировано ни одной аварии с пробивным прессом.

Причина, по которой происходят эти несчастные случаи, в значительной степени связана с тем, что механизмы контроля чрезвычайно сложны, поэтому только определенные сотрудники обучаются работе с ними в полном объеме.Они включают в себя понимание ножных педалей, ручных педалей, электронных переключателей, кнопок и многого другого. Многие сталелитейные и металлургические компании имеют пробивные прессы, которым уже несколько десятилетий, поэтому что угодно может пойти не так, и в некоторых случаях это начинается с производителя, а не с работодателя.

Однако в некоторых случаях ответственность может быть возложена на работодателя. Гидравлические прессы могут представлять очень серьезную опасность для людей, которые работодатели не обучили их надлежащим образом работать с ними. Операторы могут подвергнуться риску, например, телесным повреждениям, серьезным порезам и удушению, если у них длинные волосы, свободная одежда или украшения.Вот почему для работодателей важно регулярно обучать сотрудников работе с этими опасными машинами и знакомиться с ними, прежде чем они начнут их использовать. Одна из наиболее частых причин травм — отсутствие надлежащих защитных приспособлений, которые работодатели могли бы предотвратить.

Много лет назад женщина умерла при работе с пробивным прессом, когда произошло выбивание, то есть когда матрица прижимается и пробивает участок в середине листа. Она получила тяжелое проникающее ранение в левую шею.В связи с этим OSHA согласилась с тем, что работодатели должны всегда обеспечивать безопасность машин, назначать человека для проведения частых проверок безопасности и обеспечивать соблюдение письменной программы безопасности.

Чтобы получить бесплатную юридическую консультацию о неисправностях штамповочного пресса на рабочем месте, юрист, обслуживающий Форт Ли, позвоните по телефону (201) 585-9111

Неисправные штамповочные прессы