Технология производства керамзита

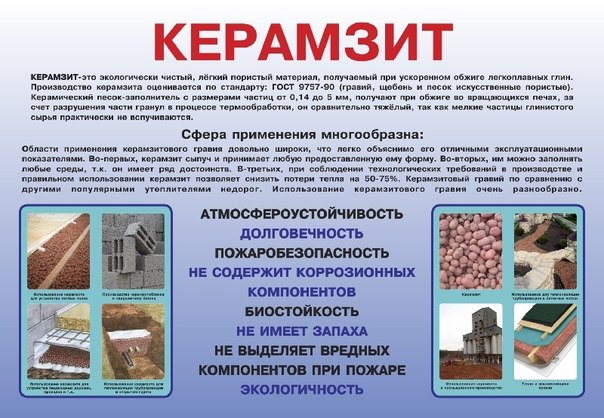

Популярность керамзита объясняется его малой стоимостью, большой доступностью и уникальными характеристиками. Для производства керамзита используют специальные глинистые легкоплавкие породы, которые обладают способностью вспучиваться при обжиге. В России залежи таких пород имеются практически в любом регионе, поэтому сырьевая база для изготовления керамзита является легкодоступной.

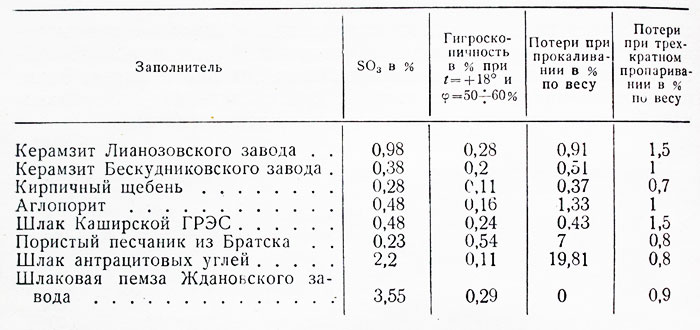

При помощи несложных исследований можно быстро определить пригодность определенного сорта глины для изготовления керамзита. Сначала определяется химический состав сырья, в нем должно содержаться около 70% окислов кварца и 30% окислов железа. Такое соотношение обеспечивает сырью способность к вспучиванию, от которой и зависит вся схема производства керамзита. Затем производятся опытные образцы, которые исследуются на предмет физических свойств – прежде всего, на прочность и гигроскопичность.

Технология производства керамзита

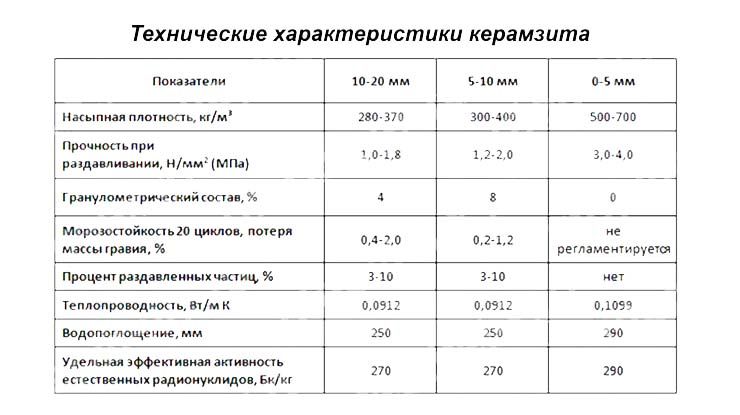

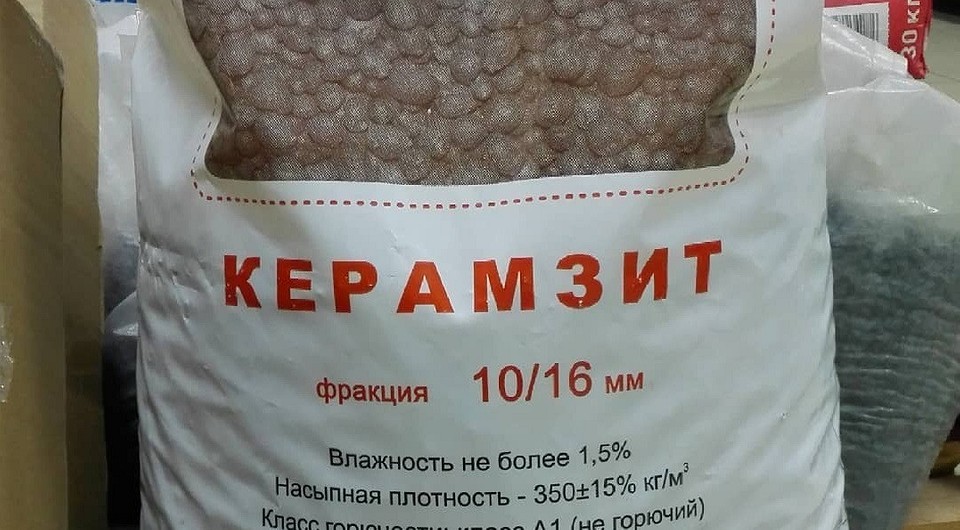

по Цельсию. Устанавливаться печное оборудование может на любых площадках, для него не требуется специальных помещений. При производстве керамзита не используется полимерных или химических добавок, применяется только природное сырье. Иногда для того, чтобы вспучивание происходило лучше и быстрее, в первоначальное сырье добавляют недорогие легкогорючие вещества, такие как опилки, мазут, отходы семечек и др., которые полностью сгорят в процессе обжига. Это позволяет уверенно утверждать, что керамзит, по своей сути, совершенно чистый экологический материал. После выхода из печи и остывания, керамзит совершенно готов к использованию. Малая себестоимость производства дает возможность керамзиту успешно конкурировать по цене с строительными материалами самых разных предназначений. Окатыши керамзита имеют мелкопористую структуру, заполненную воздухом и, благодаря своим округлым очертаниям, достаточно прочны при сопротивлении на сжатие. Ориентируясь по размерам зерен, керамзит разделен на несколько фракций: крупная фракция керамзита 10-20 — зерна размером от 10 до 20 мм, средняя фракция керамзита 5-10 — размер зерна до 5 мм и мелкая фракция керамзита 0-5, которая называется керамзитовым песком, зерна которого имеют диаметр менее 5 мм.

по Цельсию. Устанавливаться печное оборудование может на любых площадках, для него не требуется специальных помещений. При производстве керамзита не используется полимерных или химических добавок, применяется только природное сырье. Иногда для того, чтобы вспучивание происходило лучше и быстрее, в первоначальное сырье добавляют недорогие легкогорючие вещества, такие как опилки, мазут, отходы семечек и др., которые полностью сгорят в процессе обжига. Это позволяет уверенно утверждать, что керамзит, по своей сути, совершенно чистый экологический материал. После выхода из печи и остывания, керамзит совершенно готов к использованию. Малая себестоимость производства дает возможность керамзиту успешно конкурировать по цене с строительными материалами самых разных предназначений. Окатыши керамзита имеют мелкопористую структуру, заполненную воздухом и, благодаря своим округлым очертаниям, достаточно прочны при сопротивлении на сжатие. Ориентируясь по размерам зерен, керамзит разделен на несколько фракций: крупная фракция керамзита 10-20 — зерна размером от 10 до 20 мм, средняя фракция керамзита 5-10 — размер зерна до 5 мм и мелкая фракция керамзита 0-5, которая называется керамзитовым песком, зерна которого имеют диаметр менее 5 мм.

Чтобы купить керамзит, звоните: +7 (499) 638-45-78

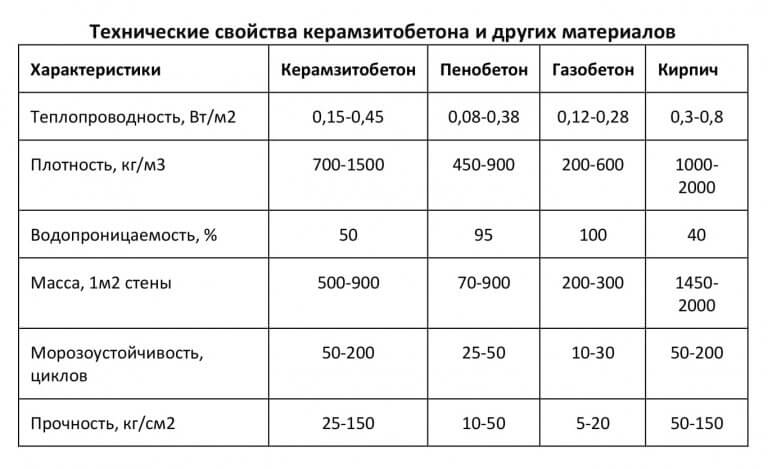

Пропорции керамзитобетона для стяжки своими руками, состав, таблицы

Керамзитобетон – это тот же цементный раствор, который применяется для заливки стяжки. Но поскольку в качестве крупного заполнителя здесь используется не тяжелый щебень, а вспученные глиняные гранулы, пол получается более теплым. Керамзит довольно хрупок и не годится для полноценного выравнивания активно эксплуатируемых поверхностей. Его главное предназначение – создание легкого тепло- и звукоизоляционного слоя, не дающего серьезного увеличения нагрузки на основание.

Оглавление:

- Из чего состоит керамзитобетон?

- Необходимые пропорции для различных марок

- Нюансы приготовления

- Особенности работы с раствором

Компоненты смеси

Чтобы сделать керамзитобетон своими руками, понадобятся вспученные гранулы крупностью 5-10 или 5-20 мм с насыпной плотностью 600-700 кг/м3. Мелкий песок не столь эффективен, но используется при устройстве тонкой заливки до 30 мм. Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

Крупные фракции чаще применяют для сухой и полусухой стяжки. Окончательный выбор зависит от нагрузок на будущий пол:

1. Лучшие результаты показывают смеси, где присутствуют все классы крупности от 5 до 40 мм в равном соотношении. В этом случае стяжка получается чуть более плотной и тяжелой, зато достаточно прочной. При этом одновременно снижается расход цемента.

2. Для уменьшения нагрузки на перекрытия керамзит выбирают покрупнее. Готовая стяжка при большой толщине со временем может дать усадку, но только так удастся выровнять серьезные перепады поверхности, достигающие 10-15 см.

3. При небольшой толщине бетона и необходимости избавиться от усадочных явлений остается только один вариант – мелкий керамзитовый песок.

Что касается цемента, то здесь экономить нельзя, поскольку только от него зависит, насколько крепко друг с другом сцепятся гранулы вспученной глины. Как минимум, это должно быть вяжущее с марочной прочностью М400, но можно использовать и более дорогой ПЦ М500.

К мелкофракционным заполнителям также предъявляются повышенные требования, поскольку они тоже способны влиять на прочностные характеристики керамзитобетона. Это и обычный карьерный песок, но непременно просеянный и мытый. Для уменьшения плотности стяжки и увеличения ее теплоизоляционных свойств фракции песка лучше выбирать покрупнее.

Поскольку готовый раствор не обладает достаточной подвижностью (его характеристики соответствуют самому низкому классу П1), для улучшения удобоукладываемости смеси в нее вводят пластифицирующие добавки. Можно использовать воздухововлекающие модификаторы типа СДО, которые дополнительно поризуют цементную матрицу. Но дешевле и проще самостоятельно влить в бетоносмеситель жидкое мыло из расчета 50-100 мл на ведро ПЦ.

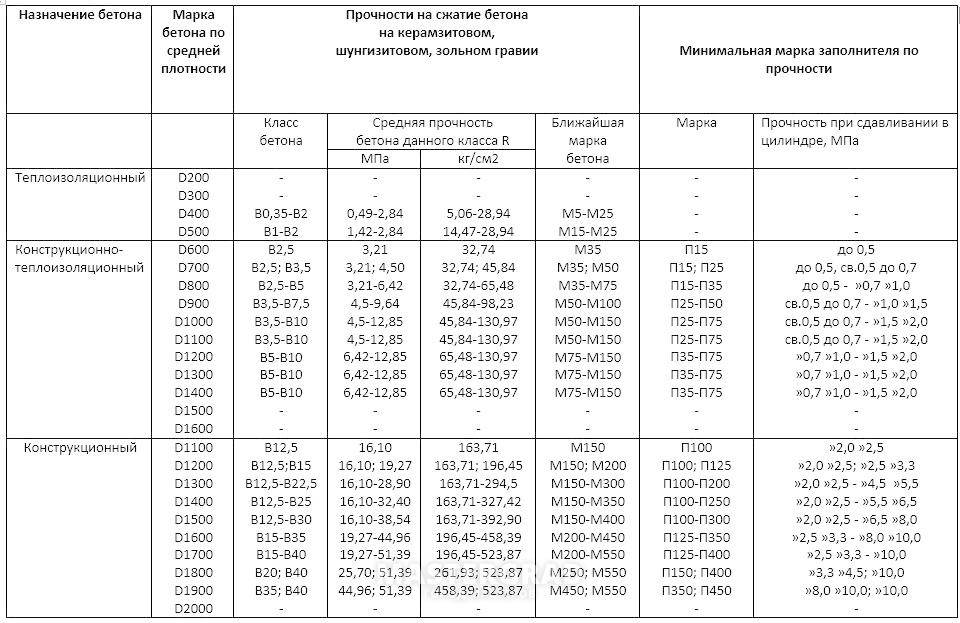

Пропорции для разных марок

Для определения масштаба работ понадобится измерить площадь помещения и рассчитать высоту будущего слоя керамзитобетона. Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

Объем заливки – это и есть количество глиняного заполнителя в кубометрах, от которого следует отталкиваться в дальнейших расчетах. «Теплый» монолит можно получить разной плотности – от 1000 до 1700 кг/м3 (хотя для пола лучше использовать наиболее прочные покрытия), в соответствии с этим будут изменяться и пропорции для стяжки.

| Плотность керамзитобетона, кг/м3 | Вес на кубометр смеси, кг | ||

| Керамзит М700 | Цемент М400 | Песок | |

| 1500 | 560 | 430 | 420 |

| 1600 | 504 | 400 | 640 |

| 1700 | 434 | 380 | 830 |

При хорошем увлажнении керамзита для таких пропорций хватит 140-200 л воды на куб раствора. Если же замачивание оказалось недостаточно эффективным, количество жидкости может быть увеличено до 300 л/м3.

Традиционно строители пользуются упрощенным соотношением для получения керамзитобетона марочной прочности М100 – оптимальной для устройства своими силами «теплой» стяжки. Для этого на 1 часть цемента берут:

Для этого на 1 часть цемента берут:

- 3 ч песка;

- 4 ч вспученного керамзита;

- 1 ч воды.

При таких пропорциях можно даже приобрести готовую сухую смесь пескоцемента, где сыпучие материалы как раз идут в соотношении 1:3. Если же стяжка нужна попрочнее, для нее просто выбирают другую рецептуру приготовления:

| Марка керамзитобетона | Цемент | Песок | Керамзит |

| М150 | 1 | 3,5 | 5,7 |

| М200 | 2,4 | 4,8 | |

| М300 | 1,9 | 3,7 | |

| М400 | 1,2 | 2,7 |

При работе с цементом более высокой марки М500 и устройства стяжки в бытовых помещениях с эксплуатационными нагрузками не выше среднего рекомендуется использовать следующее соотношение компонентов на куб керамзита:

- 295 кг цемента;

- 1186 кг крупнозернистого песка;

- 206 л воды.

Легкие стяжки готовятся из керамзита плотностью 200-300 кг/м3 без добавления песка.

- 720-1080 кг гранул вспученной глины;

- 250-375 кг цемента;

- 100-225 л воды.

Рекомендации по приготовлению

Первым в емкость засыпается керамзит. Гранулы перед этим нужно вымочить в воде, чтобы они напитались влагой и потом не тянули ее из бетона. Долив еще немного жидкости, в корыто или барабан смесителя высыпают пескоцемент, тщательно перемешивая раствор. При правильно подобранных пропорциях керамзитобетона все гранулы в процессе изготовления должны стать одинакового серого цвета – без коричневых пятнышек.

Если смесь покажется недостаточно текучей, можно добавить в нее еще немного воды. При избытке влаги досыпать сухие компоненты не следует, так как это не позволит размешать их до однородности и ухудшит качество керамзитобетона, нарушив соотношение цемента. В этом случае лучше дать немного настояться, после чего еще раз перемешать.

Приготовление должно выполняться быстро и без задержек. Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Как только гранулы полностью покроются цементной кашицей, состав нужно сразу выливать на основание, разравнивая по установленным маякам. Раствор с керамзитовым заполнителем схватывается быстрее обычного бетона, зато уже через неделю по такому полу можно будет свободно перемещаться. Окончательный набор прочности происходит в течение 28 дней.

Особенности работы с керамзитобетоном

На пол перед заливкой обязательно нужно постелить гидроизоляцию или обмазать его и нижнюю часть стен битумной мастикой. В противном случае влага впитается в основание, не дав цементу набрать требуемую прочность. Такая заливка получится немонолитной и очень хрупкой – будет расползаться под нагрузкой и пылить. Также по периметру комнаты обязательно следует закрепить демпферную ленту, чтобы компенсировать тепловое расширение. По окончании работ стяжка из керамзитобетона потребует дополнительной защиты от испарения влаги. Для этого ее сверху накрывают пленкой, которую через пару-тройку дней можно будет снять.

Готовый слой «теплого» бетона нуждается в финишном выравнивании – желательно с предварительной шлифовкой. Сверху он заливается обычным раствором из пескоцемента толщиной не более 30 мм (без добавления гравия). Этого достаточно, чтобы скрыть неровности, но не ухудшить теплоизоляционные характеристики чернового основания. Финишную заливку выполняют по маякам, тщательно выравнивая смесь правилом. Рейки на следующий день аккуратно извлекают, а оставшиеся следы заделывают свежим составом.

Полусухая стяжка – еще один вариант утепления и выравнивания пола с помощью керамзита, позволяющий обрабатывать небольшие участки один за другим. В этом случае на подготовленное основание с установленными маяками засыпают сухие гранулы вспученной глины – на такую высоту, чтобы 20 мм маячкового профиля оставались незакрытыми. Сверху их проливают жидким цементным раствором (молочком) и утрамбовывают, склеивая зерна керамзита между собой. Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Через день-два поверхность заливается финишной стяжкой – приготовление бетона для нее ничем не отличается от уже рассмотренного «мокрого» способа.

Керамзит |

Описание продукции

Керамзит – это уникальный керамический пористый гравий, абсолютно безопасный, природный материал, сродни керамике. Одним из важных свойств керамзита, является экологическая чистота материала. В состав керамзита входит только глина.

Свойства керамзитового гравия:

■ легкость и высокая прочность

■ отличная тепло- и звукоизоляция

■ огнеупорность, влаго- и морозоустойчивость

■ кислотоустойчивость, химическая инертность

■ долговечность

■ экологически чистый натуральный материал

Процесс производства

Керамзит внешне схож с гравием. Отсюда его второе название — гравий керамзитовый. Он представляет собой капсулы небольшого размера, имеющие округлую форму. Керамзит изготавливается из специальных пород глины, в которых содержится примерно 30% кварца. Пригодность сырья для процесса производства керамзита устанавливается согласно специальным требованиям, основной критерий которых – способность к вспучиванию. Обжиг сырья производится в печах, которые имеют диаметр от двух до пяти метров и длину до семидесяти метров. Печи-барабаны устанавливаются под определенным углом, глиняные гранулы засыпаются в печь, после чего сырье скатывается к форсунке для сжигания топлива. Гранулы находятся в печи сорок пять минут. Специалисты, учитывая основные характеристики керамзитового гравия, сравнивают данный материал с керамикой.

Пригодность сырья для процесса производства керамзита устанавливается согласно специальным требованиям, основной критерий которых – способность к вспучиванию. Обжиг сырья производится в печах, которые имеют диаметр от двух до пяти метров и длину до семидесяти метров. Печи-барабаны устанавливаются под определенным углом, глиняные гранулы засыпаются в печь, после чего сырье скатывается к форсунке для сжигания топлива. Гранулы находятся в печи сорок пять минут. Специалисты, учитывая основные характеристики керамзитового гравия, сравнивают данный материал с керамикой.

Область применения

Керамзит нашел активное применение в строительстве. Анализ теплоизоляционных и механических свойств керамзита позволяет использовать этот материал для теплоизоляции крыш, полов и стен, фундаментов и подвалов. Широко используют керамзит при производстве легких бетонов.

Керамзит является экологически чистым утеплителем и заслужено считается лучшим материалом, применяемым в качестве теплоизоляции. Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.

Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.

Наряду с легкостью, керамзит – прочный и долговечный. Керамзит не поддается воздействию грибка, плесени, агрессивных веществ, не восприимчив к влаге и колебаниям температур.

Керамзит используется для отсыпки фундамента при строительстве различных зданий и сооружений. Это позволяет сократить почти в 2 раза глубину залегания фундамента – с 1,5 м до 0,8 м., что ведет не только к экономии строительных материалов, но и к предотвращению промерзания грунта около фундамента постройки.

Именно из керамзита прочные и легкие блоки и наружные панели. Изготовленные на его основе наружные панели защищают дом от влаги, холода и шума. Его также можно использовать как основу для бетонной стяжки.

Незаменим керамзит и в очистных сооружениях, где выступает в роли своеобразного природного фильтра.

Кроме того, он придает земле дренажные свойства, повышающие урожай плодово-ягодных растений. Керамзит закладывают в почву, что обеспечивает поступление большего количество воздуха, сохранение влаги и полезных веществ.

Керамзит закладывают в почву, что обеспечивает поступление большего количество воздуха, сохранение влаги и полезных веществ.

Телефон для заказа:

+7 (920) 406 71 28Адрес отгрузки: Воронежская обл., Семилукский район, рабочий пос. Латная, ул. Строителей, д. 4А

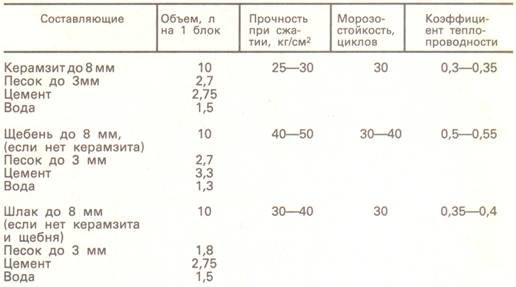

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производствоСостав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

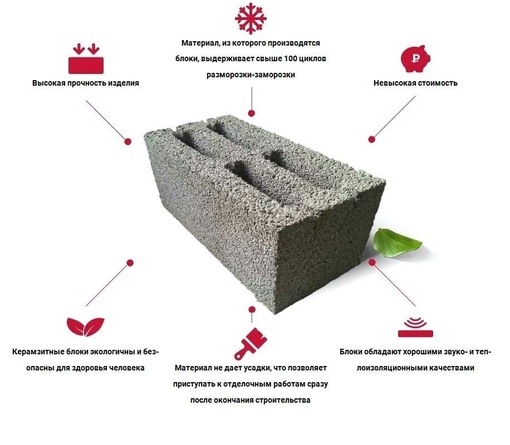

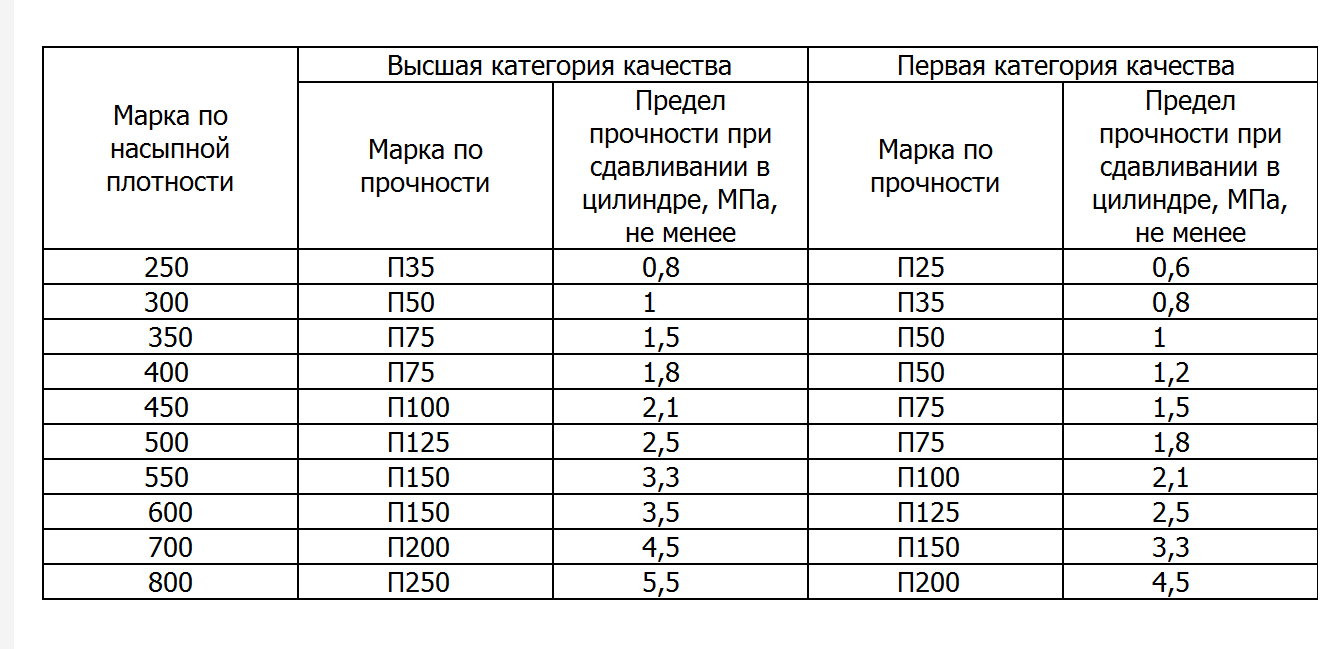

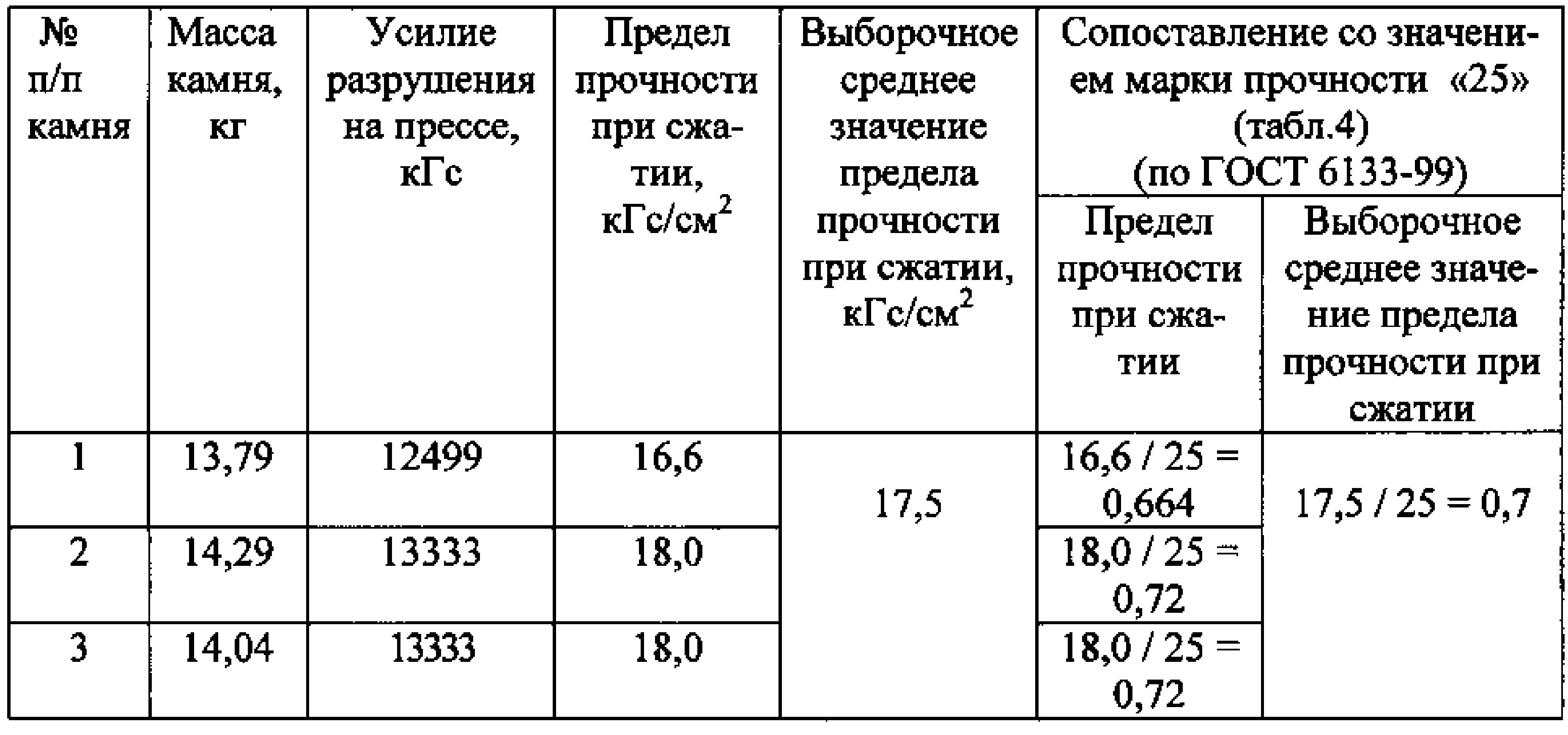

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

Керамзит. Свойства, плюсы и минусы керамзита в строительстве.

Керамзит — это сыпучий строительный материал, разной фракции, изготавливаемый из натуральной глины и сланца, характеризующийся высокой пористостью и легкостью. Название материала на слуху практически у каждого, однако, совсем не каждый имеет представление о достоинствах этого простого и в то же время очень эффективного строительного материала, который может дать фору многим современным утеплителям и строительным добавкам. Ниже поговорим о назначении керамзита, о пользе данного материала для будущего домовладельца, насколько материал может выручить обычного частного застройщика, о всех достоинствах и недостатках керамзита в строительстве.

Ниже поговорим о назначении керамзита, о пользе данного материала для будущего домовладельца, насколько материал может выручить обычного частного застройщика, о всех достоинствах и недостатках керамзита в строительстве.

Производство керамзита его составСостав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы. Состав глинистых пород достаточно разнообразен и включает в себя не только обычную глину, а разнообразные примеси: кварца до 30%, органических соединений, полевого шпата, карбонатов и незначительное количество соединений разного рода металлов. Состав керамзита зависит от особенностей той или иной местности, где осуществлялась добыча сырья для производства.

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Зависит от состава природного сырья и осуществляется тремя основными способами:

- Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

- Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

- Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес. Подробнее про свойства кирпича.

Керамзит — это универсальный материал. Его широко применяют не только в строительстве зданий, но и при строительстве инфраструктуры: дорог и автомагистралей, в сельском хозяйстве, садоводстве.

Рассмотрим пользу керамзита для строительства:

- Высокоэффективный утеплитель. Пористость материала делает его хорошим утеплителем, потому с помощью керамзита утепляют стены дома с наружной стороны, путем заполнения пространства между основной, несущей, стеной и облицовочным слоем кирпича или иного материала.

Таким же образом утепляют потолок, путем насыпи слоя на чердачном перекрытии и пол, создавая кармазинный слой между цементной стяжкой и черновым основанием пола. Также используется в качестве утеплительной насыпи под деревянный настил пола.

Таким же образом утепляют потолок, путем насыпи слоя на чердачном перекрытии и пол, создавая кармазинный слой между цементной стяжкой и черновым основанием пола. Также используется в качестве утеплительной насыпи под деревянный настил пола.керамзитом можно утеплять стены, пол и крышу

- Изготовление керамзитобетонных строительных блоков. Керамзит является основным материалом для изготовления такого уникального, высокоэффективного и экологичного материала для строительства домов как керамзитобетонные блоки. Подробнее про свойства керамзитобетона.

производство керамзитных блоков

- Хорошая подложка для многих оснований. Используется как подложка для системы – теплый пол, для заливки утепленной стяжки полов, использование керамзита исключает необходимость закладки глубокого фундамента, который не будет промерзать.

- Утеплитель для систем отопления. Благодаря своей низкой теплопроводности, насыпь керамзита сохраняет стабильную температуру в сантехнических системах и способствует планомерному понижению или повышению температуры в них, при резком изменении температуры.

- Используется для выравнивания полов. Благодаря легкому весу, насыпью керамзита, можно выровнять большие перепады в плоскости полового покрытия и при этом, не создавая дополнительной весовой нагрузки на фундамент. 5-10 см каменного щебня или чистой бетонной стяжки значительно тяжелее такого же слоя керамзита.

- Легкий вес. В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность. Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Пожаробезопасный. Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур.

Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен. - Водостойкость. Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%.

водостойкость сохраняется только при качественном материале

- Теплопроводность и морозоустойчивость. По данному показателю керамзит на высоком уровне, и его теплопроводность обратно пропорциональна его пористости. Высокая пористость обеспечивает хорошее удержание тепла. Именно поэтому одно из основных назначений керамзита в строительстве – это утепление стен, полов и потолков. Конечно для достижения одного и того же эффекта слой керамзита должен быть толще слоя минеральной ваты.

Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины.

Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины. - Звукоизоляция. Керамзит имеет хорошие показатели в качестве звукоизоляционного материала. Хорошо поглощает звуки и подавляет шумы с улицы и между этажами. Эффективно решает проблему с громким соседями и недовольными соседями снизу.

слой керамзита должен быть не менее 10-15 см

- Долговечность. Правильная комбинация с другими материалами и соблюдение технологии монтажа керамзита обеспечит его функциональность и целостность многие десятилетия. Поскольку он не подвергается прямому воздействию окружающей среды, долговечность керамзита может достигать и 100 лет.

- Химическая и биологическая устойчивость. Не вступает в химическую реакцию с большинством химических соединений, кислотами, щелочам и прочими.

В керамзите не создаются условия для разведения плесни и грибка.

В керамзите не создаются условия для разведения плесни и грибка. - Не интересен грызунам и насекомым. Благодаря сыпучести керамзита, грызуны и насекомые не могут оборудовать себе жилье в данном материале. Возможные гнезда или норы грызунов просто самозасыпаются керамзитом еще на этапе оборудования. Потому, даже случайно забежавший грызун покинет стены и крышу Вашего дома.

в керамзите не заводятся мыши в отличие от других видов утеплителя

- Экологичный материал. Использование натуральных природных материалов – глины, гарантирует безопасность керамзита для здоровья. Не накапливает вредные вещества, запахи и радиационный фон. В Европейском регионе, дома из керамзитобетона являются аналогии здорового и экологичного дома.

- Большое водопоглощение некоторых видов керамзита. Керамзит изготовленный методом сухого дробления, поры которого открыты хорошо впитывает влагу и жидкость.

Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои.

Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои. - Съедает площадь помещения. Для эффективной теплоизоляции и шумоизоляции необходимо закладывать слой керамзита минимум от 10 до 15 см. Для некоторых конструктивов слой керамзитной насыпи рекомендуется до 30 см.

съедает много площади

- Не подходит в качестве утеплителя для регионов с повышенной влажностью, длительной и холодной зимой. Это материал, скорее для южных территорий, где более сухой климат и короткая, достаточно теплая зима. Для того что бы утеплить помещение в суровых условиях отрицательных температур необходим слой керамзита до одного метра. В подобных условиях , наиболее эффективными будут альтернативные материалы, такие как минеральная вата или же пенополистирол.

- Пыльный материал.

керамзит пыльный материал

Керамзит различают по объему гранул и их поверхности. Их различают три основных:

- Керамзитовый песок

Самый мелкозернистый керамзит. Диаметр гранул не более 5 мм. Изготавливается путем дробления твердой глиняной породы и из остатков глиняного сырья. Используется как дополнительная добавка для кладочных растворов и растворов для стяжки полов. Подробней про стяжку пола.

виды керамзита по размеру и поверхности

- Керамзитовый гравий

Состоит из более крупных гранул, с гладкой овальной или круглой формой со средним диаметром до 40 мм. Изготавливается пластичным способом , путем обжига в печи. Водостойкий вид и используется для утепления и заготовки керамзитобетонных блоков.

- Керамзитовый щебень

Самый крупный по своей фракции керамзит, может быть самого разного диаметра, который превышает 40 мм, с негладкой и отличающейся поверхностью и формой. Изготавливается сухим способом, путем дробления твердых глиняных масс. Применяют в качестве бетонных наполнителей и как отсыпь для дорог.

Изготавливается сухим способом, путем дробления твердых глиняных масс. Применяют в качестве бетонных наполнителей и как отсыпь для дорог.

керамзит между кладкой в стене

Керамзит – ветеран среди строительных утеплителей, имея определенные достоинства и недостатки, в наше время пользуется немалым спросом на строительном рынке. Его ценовая разница в сравнении с современными утеплительными материалами, долговечность и экологичность, теплоизоляционные свойства, еще долго будут составлять конкуренцию новым комбинированным материалам.

Характеристика и применение керамзита — RemontZhilya.ru

Пористая структура керамзита

На сегодняшний день материал керамзит как строительный материал применяется для теплоизоляции зданий как жилых, так и промышленных. Сравнительная недорогая цена, эффективность, функциональность сделали его одним из самых востребованных материалов, применяемых при ремонте квартир и домов. Такая характеристика керамзита обусловлена способом его изготовления путем обжига из легкоплавной экологически чистой глины.

Если сравнивать теплопроводность керамзита с такими материалами, как кирпичом, деревом или минеральной ватой, то он имеет сравнительно более низкую теплопроводность, чем указанные выше материалы. Кроме того, природное вещество из которого изготавливают керамзит не имеет вредных химических примесей, а благодаря своему пористому составу керамзит обладает более легким весом, чем аналогичные материалы, сделанные из глины.

Изготовление керамзитаВращающаяся печь для производства керамзита гравия

Само название строительного материала керамзит происходит от греческого словосочетания «обожженная пыль», что уже говорит о том, что процесс изготовления керамзита без обжига не обходится. Технологическая карта изготовления материала выглядит следующим образом: сначала глину подвергают резкому тепловому удару для получения пористой структуры, после чего керамзит остывая, герметизируется в своей оплавленной внешней оболочке, приобретая высокую прочность.

Глина, предназначенная для производства керамзита, должна иметь хорошую вспучиваемость при обжиге, легко плавиться и иметь определенный интервал плавления. При необходимости для улучшения вспучивания в глину вводят специальные добавки в виде солярового масла, мазута, перлита, анулита. В результате обжига получаются гранулы определенного размера и конфигурации, которые затем охлаждают и высушивают. Если гранулы получились больших размеров их еще подвергают дроблению.

Охлаждение гранул происходит сначала во вращающем печи- барабане путем обдува воздухом, а затем продолжается в барабанных холодильниках. Охлаждению гранул уделяют особое внимание, так как при быстром охлаждении они могут треснуть, а если охлаждение затянулось гранулы могут размягчиться и потерять свою прочность.

Применение керамзитаГранулы керамзита имеют три вида: щебень, гравий и песок. Каждый из этих видов предназначен для создания теплоизоляционного слоя в той или иной строительной конструкции.

Керамзитовый щебень

По своим свойствам керамзитовый щебень не обладает высокой прочностью, однако, являясь пористым материалом содержит в своих порах много воздуха. Поэтому основное применение этого вида керамзита – теплоизоляция. Гранулы материала имеют острые края, что позволяет им создавать хорошое сцепление с бетоном и поэтоиу керамзитовый щебень используют как заполнитель легких бетонов для придания им высокой прочности и высокой теплоизоляции.

Применение керамзитового гравия

Керамзитовый гравий, пожалуй, самый востребованный вид гранул, который широко применяется в строительстве в качестве теплоизоляционного материала, замещая порой современные виды утеплителей. Где именно применяется этот вид гранул:

Керамзитовый гравий

Применение керамзитового песка

- Очень часто керамзитовый гравий используют для теплоизоляции полов и перекрытий для улучшения звукоизоляции и сохранения тепла.

- Гравий применяют для создания теплоизоляционной подушки при утеплении крыш.

- Бетон с добавлением керамзитового гравия, вместо обыкновенной щебенки, имеет сравнительно легкий вес.

- При использовании материала для создания теплоизоляционного слоя уменьшается глубина закладки практически любого типа фундамента.

- Широко применяется керамзитовый щебень для теплоизоляции и отведения влаги от насыпей дорог, прокладываемых на заболоченных участках.

- Не обходится без этого типа керамзита и создание ландшафтного дизайна, где из него создают альпийские горки и террасы.

- Благодаря своим свойствам сначала впитывать влагу затем отдавать ее керамзитовый гравий широко используется в растениеводстве, где он служит прекрасным дренажем для корней растений.

- При прокладке водопроводных труб из керамзитового гравия делают своего рода «шубы», которыми оборачивают трубы, защищая их от промерзания.

Керамзитовый песок

Керамзитовый песок получают мелким дроблением керамзитовых гранул до размера 0,1-5 мм. Поэтому от остальных видов он отличается только размерами, сохраняя основные качества, присущие всем видам: экологичность, теплостойкость, долговечность и т. д. Применяется в качестве наполнителя бетона, для звуко — и теплоизоляции зданий, в ландшафтном строительстве.

Поэтому от остальных видов он отличается только размерами, сохраняя основные качества, присущие всем видам: экологичность, теплостойкость, долговечность и т. д. Применяется в качестве наполнителя бетона, для звуко — и теплоизоляции зданий, в ландшафтном строительстве.

Характеризуя керамзит, нельзя не упомянуть о его высокой пожаробезопасности. Мало того что гранулы керамзита практически не горят, материал при низких температурах сохраняет свою структуру, стойкость к грибкам и плесени, что позволяет, в свою очередь, использовать его в зонах с холодным климатом, где наблюдается глубокое промерзание грунта.

АО КСМ «ЭНЕМСКИЙ» | Керамзит

Керамзит

Керамзит

Сыпучие материалы

Блоки керамзитобетонные

КЕРАМЗИТ

Керамзит представляет собой экологически чистый утеплитель. Слово «керамзит» в переводе с греческого языка означает «обожженная глина». Данный стройматериал является пористым легким материалом, получаемым при быстром обжиге легкоплавких глин.

Слово «керамзит» в переводе с греческого языка означает «обожженная глина». Данный стройматериал является пористым легким материалом, получаемым при быстром обжиге легкоплавких глин.

Керамзит после обработки представляет собой легкий пористый материал ячеистого строения в виде гравия, щебня или песка (это зависит от фракции). Изготавливается по ГОСТу 9757-90 из глин Афипского месторождения.

Керамзит получается при обжиге глины во вращающих печах при температуре 1200-1300 С в течении технологического цикла 25-45мин.

В зависимости от режима обработки можно получить керамзит различной насыпной плотности (объемным весом) от 450 кг/куб, м. и выше. Чем ниже плотность вещества, тем керамзит более пористый, а значит, обладает более высокими теплоизоляционными свойствами.

Керамзит также характеризуется величиной гранул, которая колеблется от 2 мм (керамзитовый песок) до 40 мм (керамзит, керамзитовый гравий или щебень), и в зависимости от их размера подразделяется на фракции:-5мм, 5-Ю мм, 0-10 и 10-20

мм. (дробится материал на дробильной установке).

(дробится материал на дробильной установке).

Керамзитовый гравий ГОСТ 9757-90

Таким образом, керамзит это уникальный керамический пористый гравий, который обладает следующими свойствами:

— легкость и высокая прочность;

— отличная тепло и звукоизоляция;

— огнеупорность, влаго- и морозоустойчивость;

— кислотоустойчивость, химическая инертность;

— долговечность;

— экологически чистый натуральный материал;

— высокое отношение качество/цена.

Внешне керамзит чем-то похож на гравий. Это овальные или округлые гранулы разного размера. Высокое качество керамзита зависит от точности выполнения данного технологического процесса.

Анализ теплоизоляционных и механических свойств керамзита позволяет использовать этот материал для теплоизоляции крыш, полов и стен, фундаментов и подвалов. Установлено, что рациональное использование керамзита в качестве теплоизолирующего материала при строительстве обеспечивает сокращение теплопотерь более чем на 75 %.

Также керамзитовый гравий применяется в строительстве при изготовлении легких бетонов.

Необходимо особенно отметить такое важное свойство керамзита как экологическая чистота материала. Ведь состав керамзита — это только глина и ничего более. Таким образом, керамзит — абсолютно БЕЗОПАСНЫЙ, ПРИРОДНЫЙ материал, сродни керамике.

(PDF) Предварительные исследования свойств легкого керамзитового заполнителя

О. Ариоз, К. Килинчи, Б. Карасу, Г. Кая, Г. Арслан, М. Тункан, А. Тункан,

М. Коркут , S. Kivrak

30

, обработанные при температуре 1125 ° C независимо от типа порообразователя

.

3. Показатели водопоглощения заполнителей

, произведенных из CLAY-A, оказались на

в целом ниже, чем у заполнителей

, произведенных из CLAY-B.

4. Легкие керамзитовые заполнители с удельным весом

от 1,5 до 2,0 и почти 0

Водопоглощение% может быть получено из

CLAY-B с использованием отходов флотации альбита.

Удельный вес агрегатов в целом

уменьшился с увеличением количества

отходов флотации.

5. Порошки из отходов кирпича также могут быть использованы в производстве гранул LECA

, но удельные значения плотности

были очень высокими даже при обработке

(обжиг) температура увеличилась до 1200 ° C, когда поры

полученные от флотации отходы.На

, с другой стороны, несколько более низкие значения удельного веса

были измерены на агрегатах

, произведенных с добавлением угля.

6. На структуру пор и свойства поверхности агрегатов

значительно повлияли сырье типа

и температура обработки

, применяемая при производстве гранул.

7. Распределение, количество и размер пор

становятся очень подходящими, поскольку порообразователь

составляет 40%, а температура обработки составляет 1250 ° C.

с CLAY-A.

8. Поверхность заполнителей казалась гладкой

и непроницаемой, когда ГЛИНА-А обрабатывалась при

1250 ° C

В итоге было установлено, что тип глины, тип

и количество порообразующего агента , и температура обжига

были очень важны для свойств

легкого керамзитового заполнителя

(LECA). Результаты испытаний показали, что

Результаты испытаний показали, что

гранул LECA можно производить из глины путем использования

отходов флотации альбитов в различных количествах.

Использование отходов флотации для порообразования

может снизить производственные затраты. Эти отходы могут быть

должным образом утилизированы в этом секторе. Поскольку глина

является доступным на месте материалом, можно производить легкий заполнитель

с низкими затратами. Это

выгодно для стран с низким естественным

источников легких заполнителей. Эти гранулы LECA

могут использоваться для производства легкого бетона

и легких блоков или изоляционного кирпича

, что снижает энергозатраты в зданиях.

ДАЛЬНЕЙШИЕ ИССЛЕДОВАНИЯ

В данном исследовании отходы флотации альбита

были использованы для производства легких гранул керамзита

. Однако желательно использовать

разные порообразователи, такие как

, как перлит и стекло. Результаты таких исследований

Результаты таких исследований

позволят сравнить эффекты порообразователя

для различных типов глин.

БЛАГОДАРНОСТИ

Авторы хотели бы поблагодарить Фонд исследований

Университета Анадолу за финансирование настоящего исследования

(номер проекта: 06 02 08).Авторы также очень благодарны доктору И. Торе из Университета Анадолу

за их сотрудничество, связанное с этим экспериментальным исследованием

. Авторы также хотели бы поблагодарить

профессора Н. Варкан за его неоценимый вклад

в некоторые аспекты работы

, представленной в этой статье.

ССЫЛКИ

1. de’Gennaro, R., Cappelletti, P., Cerri, G.,

de’Gennaro, M., Dondi, M. и Langella, A.,

«Неаполитанский желтый туф как сырье для

легких заполнителей в легких конструкционных бетонах

», Applied Clay

Science, Vol. [28], (2005), 309-319.

2. Алдуайдж, Дж., Алшалех, К., Хак, М. Н. и

Эллайти, К. , «Легкий бетон в горячих

, «Легкий бетон в горячих

», Цемент и бетон

Композиты, том. [21], (1999), 453-458.

3. Младенович, А., Супут, Й.С., Дукман, В.и

Скапин, А. С., «Щелочно-кремнеземная реакционная способность некоторых

часто используемых легких заполнителей»,

Cement and Concrete Research, Vol. [34],

(2004), 1809-1816.

4. Невилл А. М. Свойства бетона, Addison-

Уэсли Лонгман, (1995).

5. Россиньоло, Дж. А., Агнесини, MVC и

Мораис, Дж. А., «Свойства высокоэффективного

LWAC для сборных конструкций с бразильскими легкими заполнителями

», Цемент и бетон

Композиты, (2003), 77 -82.

6. Пиоро, Л. С. и Пиоро, И. Л., «Производство керамзитового заполнителя

для легкого бетона

из несамовзрывных глин», Цемент

и бетонные композиты, (2004), 639-643.

7. Кавалери, Л., Миралья, Н. и Папиа, М.,

«Бетон из пемзы для структурных стеновых панелей»,

Engineering Structures, Vol.

125.

8. Васина, М., Хьюз, Д. К., Хорошенков, К. В.

и Лапчик, Л., «Акустические свойства

консолидированных гранулятов вспученной глины»,

Applied Acoustics, (2005), статья в печати.

9. Тот, М. Н. и Чаки, И. Б., «Роль группы смектита

в процессе вздутия живота»,

Ziegelindustrie, Vol. [5], (1989), 246-250.

10. Bettzieche, H., Schops, W. и Hohmann, H.,

«Порообразование в кирпичной глине с помощью гранул расширенного стекла

», Ziegelindustrie,

Vol.[5], (2000), 41-53.

11. Сведа, М., Бейгл, Л. и Комора, Л., «Новая возможность

для порообразования в глинистом теле»,

Ziegelindustrie, Vol. [4], (1996), 240-245.

12. Кая, Г., Карасу, Б. и Оздемир, М., «Влияние

отходов флотации альбита региона Айдын Чине

на свойства корпусов напольной плитки», Key

Engineering Materials, (2004) , 2429-32.

% PDF-1.5

%

1 0 obj>

endobj

2 0 obj>

endobj

3 0 obj> / Метаданные 741 0 R / Pages 6 0 R / StructTreeRoot 361 0 R >>

endobj

4 0 obj>

endobj

5 0 obj>

endobj

6 0 obj>

endobj

7 0 obj>

endobj

8 0 obj>

endobj

9 0 obj> / MediaBox [0 0 595.

276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 2 / Tabs / S >>

endobj

55 0 obj>

endobj

56 0 obj>

endobj

57 0 obj>

endobj

58 0 obj>

endobj

59 0 obj>

endobj

60 0 obj>

endobj

61 0 obj>

endobj

62 0 obj>

endobj

63 0 obj>

endobj

64 0 obj>

endobj

65 0 obj>

endobj

66 0 obj>

endobj

67 0 obj>

endobj

68 0 obj> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 3 / Tabs / S >>

endobj

69 0 obj>

endobj

70 0 obj>

endobj

71 0 obj>

endobj

72 0 obj>

endobj

73 0 объект> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] / XObject >>> / StructParents 4 / Tabs / S >>

endobj

74 0 объект>

endobj

75 0 obj>

endobj

76 0 obj>

endobj

77 0 obj>

endobj

78 0 obj>

endobj

79 0 obj>

endobj

80 0 obj>

endobj

81 0 объект>

endobj

82 0 obj>

ручей

xSWsNUSuN ծ / B $ H «& ƘHVUĄEEAQ

I8 «(rs0̅

276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 2 / Tabs / S >>

endobj

55 0 obj>

endobj

56 0 obj>

endobj

57 0 obj>

endobj

58 0 obj>

endobj

59 0 obj>

endobj

60 0 obj>

endobj

61 0 obj>

endobj

62 0 obj>

endobj

63 0 obj>

endobj

64 0 obj>

endobj

65 0 obj>

endobj

66 0 obj>

endobj

67 0 obj>

endobj

68 0 obj> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] >> / StructParents 3 / Tabs / S >>

endobj

69 0 obj>

endobj

70 0 obj>

endobj

71 0 obj>

endobj

72 0 obj>

endobj

73 0 объект> / MediaBox [0 0 595.276 841.89] / Parent 6 0 R / Resources> / Font> / ProcSet [/ PDF / Text / ImageB / ImageC / ImageI] / XObject >>> / StructParents 4 / Tabs / S >>

endobj

74 0 объект>

endobj

75 0 obj>

endobj

76 0 obj>

endobj

77 0 obj>

endobj

78 0 obj>

endobj

79 0 obj>

endobj

80 0 obj>

endobj

81 0 объект>

endobj

82 0 obj>

ручей

xSWsNUSuN ծ / B $ H «& ƘHVUĄEEAQ

I8 «(rs0̅

Пористость керамзита, полученного с добавлением ила пивоваренной промышленности

Каяли, О., Чжу, Б.: Коррозия арматуры, вызванная хлоридом, в легком бетоне с высокой прочностью из золы. Constr Build Mater 19 , 327–336 (2005)

Статья Google ученый

Чой, Й.-М., Мун, Д.-Дж., Чанг, Дж.-С., Чо, С.-К .: Влияние заполнителя отработанных ПЭТ-бутылок на свойства бетона. Cem Concr Res 35 , 776–781 (2005)

Статья Google ученый

Пирс, Э., Блэквелл, К.: Потенциал использованной резины для шин в качестве легкого заполнителя в текучей среде. Управление отходами 23 , 197–208 (2003)

Статья Google ученый

Pinto, S .: Valorização de resíduos da indústria da celulose na produção de agregados leve. Дипломная работа. Universidade de Aveiro (2005)

Cheeseman, C .: Proceedings of the Second International Slag Valorization Symposium, Лёвен, Бельгия, 18–20 апреля 2011 г.

Wang, H.Y., Hsiao, D.H., Wang, S.Y .: Comput Concr 10 (2), 95–104 (2012)

MathSciNet Статья Google ученый

Монтейро, Массачусетс, Раупп-Перейра, Ф., Феррейра, В.М., Лабринча, Дж. А., Донди, М.: Конференция по использованию переработанных материалов в зданиях и сооружениях, Барселона, Испания, 9–11 ноября 2004

Cheeseman, CR, Makinde, A., Bethanis, S .: Resour Conserv Recycl 43 , 147–162 (2005)

Статья Google ученый

Quijorna, N., Coz, A., Andrés, C., Cheeseman, R .: Resour Conserv Recycl 65 , 1–10 (2012)

Статья Google ученый

Мендес, М.Р., Роча, Дж. К., Риелла, Х. К.: Производство легких заполнителей путем пиро-расширения остатков. В: Материалы 17-й Международной конференции по технологии и обращению с твердыми отходами, стр. 318–325. Филадельфия, США (2001)

Van der Sloot, H.А., Уэйнрайт П.Дж., Крессвелл Д.Дж.Ф .: Производство синтетического заполнителя из карьерных отходов с использованием вращающейся печи инновационного типа. Waste Manag Res 20 , 279–289 (2002)

Waste Manag Res 20 , 279–289 (2002)

Статья Google ученый

Тай, Дж. Х., Шоу, К. Ю., Хонг, С. Ю.: Повторное использование промышленного осадка в качестве строительных заполнителей. Water Sci Tech 44 (10), 269–273 (2001)

Google ученый

Weinecke, M.H., Faulkner, B.P .: Производство легких заполнителей из отходов. Горное дело 54 (11), 39–43 (2002)

Google ученый

Пинто, С. Розенбом, К., Мачадо, Л., Коррейя, A.M.S., Лабринча, Дж. А., Феррейра, В. М.: Переработка промышленных отходов в производстве легких заполнителей. In: Proceedings of REWAS, Madrid, Spain, 26–29 сентября 2004 г.

In: Proceedings of REWAS, Madrid, Spain, 26–29 сентября 2004 г.

Балгаранова, Дж., Петров, А., Павлова, Л., Александрова, Э .: Утилизация отходов коксохимического производства и осадка сточных вод в качестве добавок в кирпич-глину. Вода, загрязнение воздуха и почвы 150 , 103–111 (2003). http://dx.doi.org/10.1023/A:10261

523

Залыгина О.С., Баранцева С.Е .: Использование избыточного активного ила очистных сооружений городских сточных вод в производстве строительной керамики. Стеклокерамика 55 , 164–167 (1998)

Артикул Google ученый

Грегорова, Э., Пабст, В., Богааенко, И.: Характеристика различных типов крахмала для их применения в керамической обработке. J Eur Ceram Soc 26 , 1301–1309 (2006)

J Eur Ceram Soc 26 , 1301–1309 (2006)

Артикул Google ученый

Демир И .: Влияние добавок органических остатков на технологические свойства глиняного кирпича. Управление отходами 28 , 622–627 (2008)

Статья Google ученый

Вибуш Б., Сейфрид К.Ф .: Использование золы осадка сточных вод в кирпичной и черепичной промышленности. Water Sci Technol 36 (11), 251–258 (1997)

Статья Google ученый

Джордан, М.М., Альмендро-Кандель, М.Б., Ромеро, М., Ринкон, Дж. М.: Применение осадка сточных вод в производстве корпусов керамической плитки. Appl Clay Sci 30 (34), 219–224 (2005)

Appl Clay Sci 30 (34), 219–224 (2005)

Статья Google ученый

Андерсон, М., Скеррат, Р.Г., Томас, Дж. П., Клэй, С.Д .: Практический пример использования золы осадка мусоросжигательной печи с псевдоожиженным слоем в качестве частичной замены при производстве кирпича. Water Sci Technol 34 (37), 507–515 (1996)

Статья Google ученый

Монзо, Дж., Пайя, Дж., Боррачеро, М.В., Корколес, А.: Использование примесей золы осадка сточных вод (SSA) и цемента в строительных растворах. Cem Concr Res 26 (9), 1389–1398 (1996)

Статья Google ученый

Ханбилварди, Р., Афшари, С .: Зола осадка как мелкий заполнитель для бетонной смеси. J Environ Eng ASCE 121 (9), 633–638 (1995)

Статья Google ученый

Бхатти, Дж. И., Рид, К. Дж .: Прочность на сжатие городских растворов для золы ила. ACI Mater J 86 (4), 394–400 (1989)

Google ученый

Пан, С.Х., Ценг, Д.Х., Ли, К.Ч., Ли Ч .: Влияние крупности золы осадка сточных вод на свойства раствора. Cem Concr Res 33 (11), 1749–1754 (2003)

Статья Google ученый

Кусидо, Дж. А. , Сориано, К.: Повышение ценности гранул из осадка городских очистных сооружений в легкой глиняной керамике. Управление отходами 31 (6), 1372–1380 (2011)

, Сориано, К.: Повышение ценности гранул из осадка городских очистных сооружений в легкой глиняной керамике. Управление отходами 31 (6), 1372–1380 (2011)

Статья Google ученый

Ван, X., Джин, Y., Wang, Z., Mahar, R.B., Nie, Y .: Исследование характеристик и механизмов спекания высушенного осадка сточных вод. J Hazard Mater 160 (2–3), 489–494 (2008)

Статья Google ученый

Qui, Y., Yue, Q., Han, S., Yue, M., Gao, B., Yu, H., Shao, T .: Подготовка и механизм сверхлегкой керамики, изготовленной из осадок сточных вод. J Hazard Mater 176 , 76–84 (2010)

Статья Google ученый

Чен, Х.Дж., Ян, М.Д., Тан, С.В., Ван, С.Ю .: Производство синтетического легкого заполнителя из отложений коллектора. Constr Build Mater 28 (1), 387–394 (2012)

Статья Google ученый

Йордан, М.М., Мартин-Мартин, Й.Д., Санфелиу, Т., Гомес-Грас, Д., Фуэнте, К.: Минералогические превращения пермо-триасовых глин, используемых в производстве керамических плиток, при обжиге. Appl Clay Sci 44 (12), 173–179 (2009)

Статья Google ученый

Элиас, X .: Optimización de los Procesos Cerámicos Industriales, La cerámica como tecnología de valorización de резидуос Медельин (2000). http://www.cnpml.org/html/archivos/Ponencias (2001)

Мекки, Х., Андерсон, М., Бензина, М., Аммар, Э .: Повышение ценности сточных вод оливковой мельницы с помощью его включение в строительный кирпич. J Hazard Mater 158 , 308–315 (2008)

Статья Google ученый

Коломер, Ф.Дж., Галлардо, А., Роблес, Ф., Бовеа, Д., Эррера, Л .: Opciones de valorización de lodos de distintas estaciones depuradoras de aguas резидуали. Инж 14 (3), 177–190 (2010)

Google ученый

UNE 32006, Твердое минеральное топливо. Определение высшей теплотворной способности автоматическим калориметром (1995)

NPR-CENT / TS 15359 EN. Твердое рекуперированное топливо — технические условия и классы

Твердое рекуперированное топливо — технические условия и классы

UNE 67–027, Кирпичи обожженные глиняные. Определение водопоглощения (1984)

Red Interinstitucional de Tecnologías Limpias. Grupo de Calculo UIS-IDEAM. http://www.Tecnologiaslimpias.org/html/central/369102/369102_rn.htm

Хартман, М., Свобода, К., Похорели, М., Трнка, О.: Сжигание высушенных осадков сточных вод в реакторе с псевдоожиженным слоем. Ind Eng Chem Res 44 , 3432–3441 (2005)

Статья Google ученый

Colina, R., Primera, J., Plaza, E. , Huerta, L .: Extracción con microondas de la materia orgánica presente en un gel de SiO 2 sintetizados por la vía de los atranos. Ciencia 19 (3), 223–230 (2011)

, Huerta, L .: Extracción con microondas de la materia orgánica presente en un gel de SiO 2 sintetizados por la vía de los atranos. Ciencia 19 (3), 223–230 (2011)

Google ученый

Неймарк, А.В., Равикович, П.И .: Капиллярная конденсация в MMS и характеристика пористой структуры. Микропористый мезопористый материал 697 , 44–45 (2001)

Google ученый

Керамзитовый заполнитель (ECA), теплоизоляция, легкий вес

- Дом

- Стены

- Теплоизоляция

Материалы, используемые для строительства, имеют прямое влияние на общую стабильную массу здания. Таким образом, строительные материалы должны обеспечивать оптимальные необходимые параметры тепло- и звукоизоляции здания. В настоящее время стандарты и правила определяют желаемые значения для теплоизоляции. И эти стандарты, выражая прямую связь между теплопроводностью строительных материалов или их составных форм, обеспечивают тепловой комфорт зданий. Все эти относительные значения меняются в зависимости от структурных свойств материалов и удельной теплоемкости.

Таким образом, строительные материалы должны обеспечивать оптимальные необходимые параметры тепло- и звукоизоляции здания. В настоящее время стандарты и правила определяют желаемые значения для теплоизоляции. И эти стандарты, выражая прямую связь между теплопроводностью строительных материалов или их составных форм, обеспечивают тепловой комфорт зданий. Все эти относительные значения меняются в зависимости от структурных свойств материалов и удельной теплоемкости.

Керамзитовый наполнитель (ECA) представляет собой круглую гранулированную структуру, полученную путем обжига натуральной глины при температуре 1200 ° C.В результате получается твердая сотовая структура из соединяющихся пустот внутри заполнителя, обеспечивающая хорошие изоляционные свойства.

Стены и панели из керамзитовой глины обладают высоким термическим сопротивлением (до 12 раз более изоляционным, чем обычный бетон) благодаря легкому заполнителю из керамзитовой глины, который имеет пористую внутреннюю структуру и оптимизированный состав (геометрию), что может позволить строительство одностворчатые стены с утеплителем или без него, в зависимости от климатической зоны.

Заполнитель из вспененной глины (ECA) приводит к снижению плотности бетона. Благодаря своей легкости и структуре материал обладает хорошей тепло- и звукоизоляцией, а также огнестойкостью. Поэтому он используется в основном при строительстве подвальных стен, полов, внутренних перегородок и потолков.

Использование стеновых элементов из керамзита обеспечивает высокое термическое сопротивление стенам за счет улучшения значений U и меньшего теплового моста; повышение энергоэффективности здания и, как следствие, сокращение выбросов CO2.

Помимо значения U следует также учитывать тепловую инерцию и массу ограждающих конструкций здания. Это означает способность материала накапливать тепло. Конструкция с высокой тепловой инерцией может обеспечить лучший комфорт (обогрев и охлаждение), затрачивая меньше энергии. Керамзитовые элементы обладают высокой тепловой инерцией и массой по сравнению с легкими решениями, такими как деревянные стены и т. Д., И их использование в зданиях обычно приводит к снижению потребности в энергии как для отопления, так и для охлаждения.

Согласно отчетам об испытаниях, использование наполнителя из расширенной глины (ECA) на крыше может легко снизить температуру в помещении до 11 градусов по Цельсию, что составляет около 52 градусов по Фаренгейту, что позволяет использовать систему кондиционирования воздуха или систему охлаждения воздуха даже в разгар лета. избыточный.

MS Industries предлагает изделия из вспененной глины. Узнайте больше о наших продуктах сегодня.

Gribbles Expanded Clay — это органическая среда для выращивания на основе красной каолиновой глины. Садоводы, использующие гидропонику и аквапонию, предпочитают эту питательную среду из-за ее высокой скорости поглощения воды и гибкости во время прорастания и роста растений. Кроме того, он не выходит из строя во время нескольких севооборотов.

Кроме того, декоративная красная глина и кремнеземная галька усиливают эстетическую привлекательность растений и ландшафтных полей. Вместо того, чтобы полагаться на непоследовательную почву, специалисты по садоводству могут использовать глиняную гальку для улучшения здоровья корней и увеличения аэрации, что помогает им тратить меньше воды и быстрее выращивать растения.

Вместо того, чтобы полагаться на непоследовательную почву, специалисты по садоводству могут использовать глиняную гальку для улучшения здоровья корней и увеличения аэрации, что помогает им тратить меньше воды и быстрее выращивать растения.

Использование красной каолиновой глины в сельскохозяйственных, розничных и садовых проектах

Gribbles Expanded Clay производится из красной каолиновой глины, высокоэффективной керамзитовой глины, полезной для проектов гидропоники и аквапоники. MS Industries получает эту глину из пластов Hartselle Sandstone и Pride Mountain Shale в Алабаме, и мы модифицируем ее для достижения нейтрального баланса pH для удобного использования в саду.

MS Industries поддерживает внутренние стандарты контроля качества, чтобы гарантировать, что состав абсорбирующей глины и кремнезема необходим вашим растениям и полям.Наша расширенная галька из глины весит 44 фунта на кубический фут, и вы можете заказать единицы оптом, супер-мешки и 40-фунтовые мешки, которые наилучшим образом соответствуют параметрам вашего проекта.

Сами камешки бывают разных размеров в зависимости от их предполагаемого конечного использования, будь то выращивание в помещении или выращивание в поле. Выберите правильный размер и площадь поверхности для точной настройки контроля воды и дренажа.

Свойства керамзита Грибблз

Большинство производителей используют глиняную гальку для выращивания в условиях гидропоники, аквапоники и теплицы.Среда для выращивания обеспечивает постоянное потребление воды и лучшую аэрацию, чем традиционные почвы, галька или другие среды. Эти свойства делают его предпочтительным материалом для крупномасштабных сельскохозяйственных проектов, а также для домашних или рекреационных газонов и садовых рынков.

Красная каолиновая глина и кремнеземная галька также обеспечивают аэрацию и хороший дренаж грядок и озеленения. Фермеры по всей стране используют красную каолиновую гальку, чтобы сбалансировать почву и улучшить свои методы экономии воды.Они также могут смешивать их с удобрениями, чтобы повысить их эффективность.

Продавцы и ландшафтные дизайнеры используют глиняную гальку как для любителей, так и для профессиональных садоводов. Привлекательные красные камешки можно использовать в качестве декоративных элементов, использовать в качестве кондиционеров для спортивных площадок или добавлять в смеси удобрений в качестве наполнителя. Впитывающая глина также может собирать разливы или улучшать ландшафтный дизайн витрины.

Просмотреть всю линейку продуктов из пеноматериала Gribbles

Gribbles Expanded Clay хорошо сочетается с некоторыми другими нашими продуктами, описанными ниже.MS Industries гордится тем, что использует американских поставщиков для всех своих глиняных изделий. Некоторые из наших самых популярных вариантов включают:

- Полевой кондиционер Gribbles: Этот продукт улучшает однородность почвы на спортивных и парковых площадках. Игровые покрытия остаются стабильными и безопасными, потому что глина контролирует влажность. Расширяющаяся глина также улучшает дренаж поля, что снижает затраты на обслуживание после штормов и наводнений.

- Gribbles Superior Absorbent: В каждом торговом, коммерческом и промышленном помещениях есть риск травм в результате скольжения людей на скользкой поверхности.Gribbles Superior Absorbent снижает эти риски, впитывая жидкости, не создавая впоследствии беспорядка. Абсорбенты из красной каолиновой глины могут поглощать пролитую как кислоту, так и щелочь, обрабатывая все, от промышленных масел и жиров до воды. Более того, возможность быстрого удаления пролитых жидкостей снизит износ пола вашего помещения.

Заказать пенопласт Gribbles у MS Industries сегодня

Галька из красной каолиновой глины — больше, чем альтернатива традиционной почве: эта питательная среда способствует более быстрому росту в личных садах, профессиональных теплицах и крупномасштабных сельскохозяйственных предприятиях.Он также помогает поддерживать хорошие почвенные условия в парках и на спортивных площадках.

Закажите свой запас гальки из расширенной глины Gribbles в MS Industries сегодня. Свяжитесь с нашей командой, чтобы узнать больше о наших продуктах.

Свяжитесь с нашей командой, чтобы узнать больше о наших продуктах.

Агрегатов Альфа | Керамзитовый наполнитель

Керамзит Альфа — эффективный и легкий заполнитель с выдающимися

огнестойкими и изоляционными свойствами.

На нашем заводе в Кингсли в Стаффордшире производятся три особых типа легкого керамзита; EFG, REFAG и K25.Широкий ассортимент высококачественных глин выбирается со всего Соединенного Королевства и из карьера Кингсли. Эти глины тщательно перемешиваются и смешиваются, чтобы обеспечить постоянный и стабильный химический состав, а затем спекаются на движущемся поде с образованием пористого керамического агломерата. После периода охлаждения агломерат измельчается и просеивается на фракции, в результате чего получается зерно разного размера в соответствии с требованиями заказчика. Все наши огнеупорные агрегаты класса имеют низкую объемную плотность, высокую теплоизоляцию и огнеупорность.

Приложения

Все марки продаются по всему миру для различных областей применения, включая:

- Изоляционные огнеупорные бетоны для литья и торкретирования

- Дополнения к глинистым смесям для получения полуизолирующих огнеупорных кирпичей

- Опорная изоляция в виде рыхлого и мелкозернистого бетона

- Состав покрытия высокотемпературных ковшей

- Наполнитель для слитковой плитки в сталеплавильном производстве

- Фильтрация

Упаковка

Доступен в:

- Полиэтиленовые клапанные мешки по 20-25 кг каждый в зависимости от размера зерна, упакованные в термоусадочную пленку на

поддонах 1. 0-1,2 тонны на поддон

0-1,2 тонны на поддон - КСМ 1,0–1,2 тонны в мешке. Также доступна сумка половинного размера

- Сыпучие материалы поставляются самосвалом или цистерной-силосом

- Специальная упаковка доступна по запросу заказчика

Экспорт

Мы экспортируем наши материалы по всему миру, и мы можем оперативно предоставить расценки по всем направлениям. Контейнеры, идущие в глубоководные пункты назначения, заполнены до отказа, чтобы минимизировать транспортные расходы.40-футовые контейнеры могут быть заполнены IBC или мешками на поддонах.

Изоляционные огнеупорные заполнители

| К25 | EFG | EFG с низким содержанием железа | REFAG | |

| A2 2 O3 | 20-22% | 31-35% | 25–27% | 39-42% |

| Fe 2 O3 | 6. 5-8,0% 5-8,0% | 2,0–3,5% | 1,8–2,0% | 1,9–2,3% |

| Эквивалент пирометрического конуса | Конус 10 1300C | Конус 23-26 1610C-1645C | Конус 17-18 1512C-1522C | Конус 32-33 1717C-1745C |

| Насыпная плотность кг / м 3 | 600-1050 | 625-1100 | 625-1100 | 630-1100 |

| Доступные размеры | 10-5 мм 5-2 мм 5-0 мм 2-0 мм Специальные сорта по желанию заказчика | |||

Влияние облицовочного материала на паропроницаемость бетона из легкого вспененного глиняного заполнителя (LECA)

[1]

Каприелов, С. С., Батраков В.Г., Шейнфельд А.В. Модифицированные бетоны нового поколения: реальность и перспективы (1999) Бетон и железобетон, 6 (501), с.6-10. (рус).

С., Батраков В.Г., Шейнфельд А.В. Модифицированные бетоны нового поколения: реальность и перспективы (1999) Бетон и железобетон, 6 (501), с.6-10. (рус).

[2] Ин Бо Цзян, Сяо Жун Ван.Исследование термических и структурных характеристик сланцевого керамзитобетона (2010) Advanced Materials Research, 168-170, pp.885-888.

DOI: 10.4028 / www.scientific.net / amr.168-170.885

[3]

Нкансаха, М. А., Альфред, А., Бартб, Т., Фрэнсисб, Г.В. Использование легкого керамзитового заполнителя (LECA) в качестве сорбента для удаления ПАУ из воды (2012) Journal of Hazardous Materials, 217–218, pp.360-365.

А., Альфред, А., Бартб, Т., Фрэнсисб, Г.В. Использование легкого керамзитового заполнителя (LECA) в качестве сорбента для удаления ПАУ из воды (2012) Journal of Hazardous Materials, 217–218, pp.360-365.

DOI: 10.1016 / j.jhazmat.2012.03.038

[4] Ардакани, А., Яздани, М. Связь между плотностью частиц и статическими модулями упругости легких керамзитовых заполнителей (2014) Applied Clay Science, 6 (25), стр.28-34.

DOI: 10. 1016 / j.clay.2014.02.017

1016 / j.clay.2014.02.017

[5] Губертова, М., Хела, Р. Долговечность легкого пенобетонного заполнителя (2013 г.) Procedure Engineering, 65, стр. 2–6.

DOI: 10.1016 / j.proeng.2013.09.002

[6]

Бахаре, Д. , Корякинс, А., Казжонов, Дж., Розенстрауха, И. Пористая структура легкого глиняного заполнителя, объединенного с неметаллическими продуктами, поступающими из промышленности по переработке алюминиевого лома (2012).

, Корякинс, А., Казжонов, Дж., Розенстрауха, И. Пористая структура легкого глиняного заполнителя, объединенного с неметаллическими продуктами, поступающими из промышленности по переработке алюминиевого лома (2012).

DOI: 10.1016 / j.jeurceramsoc.2011.07.039

[7] Дюкман, В., Миртич, Б. Паропроницаемость легкого бетона, приготовленного с использованием различных типов легких заполнителей (2014), Строительные и строительные материалы, 68, стр. 314-319.

DOI: 10. 1016 / j.conbuildmat.2014.06.083

1016 / j.conbuildmat.2014.06.083

[8] Мортазави, М., Маджлесси, М. Оценка влияния микрокремнезема на прочность на сжатие конструкционного легкого бетона, содержащего LECA в качестве легкого заполнителя (2012) Advanced Materials Research, 626, pp.344-349.

DOI: 10.4028 / www.scientific.net / amr.626.344

[9]

Хаго, А. W., Al-Nuaimi, A.S., Al-Saidy, A.H. Бетонные блоки для теплоизоляции в жарком климате (2005) Исследование цемента и бетона, 35, стр. 1472-1479.

W., Al-Nuaimi, A.S., Al-Saidy, A.H. Бетонные блоки для теплоизоляции в жарком климате (2005) Исследование цемента и бетона, 35, стр. 1472-1479.

DOI: 10.1016 / j.cemconres.2004.08.018

[10] Ватин, Н.И., Горшков А.С., Немова Д.В., Гамаюнова О.С., Тарасова Д.С. Влажность однородной стены из газобетонных блоков с отделочными штукатурными смесями (2014) Прикладная механика и материалы, 670-671, с. 349-354.

DOI: 10. 4028 / www.scientific.net / amm.670-671.349

4028 / www.scientific.net / amm.670-671.349

[11] Граубнер, C-A., Похи, С. Связанное с устойчивым развитием качество кирпичной кладки из легкого бетона (2014) Concrete Plant and Precast Technology, 80, pp.122-124.

[12]

СП 23-101-2004 (Свод правил). Проектирование тепловой защиты зданий. (рус).

Проектирование тепловой защиты зданий. (рус).

[13] Вавилин, В.Ф., Коротаев С.А., Кузнецов Н.М. Строительная физика: Третье издание (2002) Издательство Мордовского университета: Третье издание, 58 с. (рус).

[14]

[Процессы теплообмена и тепловая изоляция] [веб-ресурс] URL: http: / www. стартовая база. ru / knowledge / article / 136 / (дата обращения: 20.09.2014). (рус).

стартовая база. ru / knowledge / article / 136 / (дата обращения: 20.09.2014). (рус).

[15] Николаев, С.В., Беляев В.С., Зырянов В.С., Шалыгина Е.Ю., Штейман Б.И. Нормали на проектирование и строительство теплоэффективных наружных стен жилых и общественных зданий из облегченных керамзитобетонных блоков: Издание 1-е.

[16]

Кнатько, М. В., Ефименко М.Н., Горшков А.С. К вопросу о долговечности и энергоэффективности современных ограждающих стеновых конструкций жилых, административных и производственных зданий.

В., Ефименко М.Н., Горшков А.С. К вопросу о долговечности и энергоэффективности современных ограждающих стеновых конструкций жилых, административных и производственных зданий.

[17] Баженов Ю.М. Технология бетона: Издание первое (2002) Издательство АСВ: Издание первое, 455 с. (рус).

[18]

Бескоровая, О. Н., Бычков Д.С., Гаевская З.А. [Быстромонтируемые здания из легкого наномодифицированного бетона] (2014).

Н., Бычков Д.С., Гаевская З.А. [Быстромонтируемые здания из легкого наномодифицированного бетона] (2014).

[19] Солощенко, С.С. Влажный режим конструкции вентилируемого штукатурного фасада (2010) Инженерно-строительный журнал, 8, с.10-15. (рус).

[20]

Горшков, А. С., Ватин Н.И., Глумов А.В. Влияние физико-технических и геометрических характеристик штукатурных покрытий на влажный режим однородных стен из газобетонных блоков.

С., Ватин Н.И., Глумов А.В. Влияние физико-технических и геометрических характеристик штукатурных покрытий на влажный режим однородных стен из газобетонных блоков.

[21] ГОСТ 25898-83 (Российский библиографический стандарт).Материалы и изделия строительные. Методы определения сопротивления паропрониканию. [Строительные материалы и изделия. Методы определения сопротивления пропусканию водяного пара. (рус).

[22]

Клесс, П. А., Эльсаяд, Х. И., Ганджян, Э. Измерения проницаемости для водяного пара и жидкости в цементных образцах (2009), Успехи в исследованиях цемента, 2 (21), стр.83-89.

А., Эльсаяд, Х. И., Ганджян, Э. Измерения проницаемости для водяного пара и жидкости в цементных образцах (2009), Успехи в исследованиях цемента, 2 (21), стр.83-89.

DOI: 10.1680 / adcr.8.00046

[23] Научно-позновательный интернет-журнал «Все про воду», Что такое «точка розового» и для чего она нужна? для,] [веб-источник] URL: http: / pro8odu.ru / виды-воды / роза / точка-розы-определение. html (дата обращения: 25.09.2014). (рус).

[24]

Джради, М. , Риффат, С. Экспериментальное и численное исследование системы охлаждения точки росы для теплового комфорта в зданиях (2014) Applied Energy, 132, стр. 524-535.

, Риффат, С. Экспериментальное и численное исследование системы охлаждения точки росы для теплового комфорта в зданиях (2014) Applied Energy, 132, стр. 524-535.

DOI: 10.1016 / j.apenergy.2014.07.040

[25] Питер А.Клесс. Измерения проницаемости для водяного пара и жидкости в бетоне (2014) Транспортные свойства бетона, 25, стр. 234-235.

DOI: 10. 1533 / 9781782423195.107

1533 / 9781782423195.107

[26] СНиП 23-02-2003 (СНиП).Тепловая защита зданий. (рус).

.