Керамзит – состав и технология производства, свойства, виды, область применения

Керамзит – легкий гранулированный материал с пористой структурой, продукт ускоренного обжига при сверхвысоких температурах глины и глинистых сланцев. Представляет собой керамические шарики с плотной спекшейся оболочкой темно-бурого цвета, почти черного на изломе.

Технология получения керамзита

Сырьем для его производства являются определенные сорта глины – легкоплавкие, имеющие в составе до 30 % кварца, вспучивающиеся – с повышенным содержанием окислов железа (не менее 6 %) и органических веществ. При необходимости для усиления вспучивания проводят обогащение сырца мазутом или соляровым маслом.

Наиболее распространены два варианта производства керамзитовой продукции.

Пластичный (мокрый) способ

Подготовленная природная глина с влажностью не более 30 % проходит два этапа помола специальными зубчатыми вальцами – грубый и тонкий. В результате получают первичные гранулы диаметром в 5–10 мм, которые подают в сушильный барабан. Здесь полуфабрикат подсушивается и проходит окончательную обкатку, приобретая овальную форму. Только после этого начинается обжиг в печи с помощью высоких температур (800–1350⁰ С) и при постоянном вращении. Спекшиеся керамические шарики, увеличившиеся после вспучивания в диаметре, направляют во вращающийся холодильный агрегат. Последний этап – рассев керамзита по фракциям.

Сухой способ

В случае получения керамзита из плотного материала – каменистых глинистых пород, сланца – используют сухую технологию. Исходное сырье размельчают на специальном дробильном оборудовании до зерен размером в 1–20 мм. Сырец обжигают в барабанных печах, охлаждают и разделяют по фракциям. При таком способе производства отсутствует этап формовки зерна, поэтому продукт имеет кубические угловатые очертания.

Изготовление керамзита в промышленных объемах

Технические и эксплуатационные свойства

Благодаря техническим параметрам и рабочим показателям, керамзит выгодно выделяется в категории инертных материалов.

- Обладает оптимальным сочетанием прочности и веса. Продукцию М500, М700, М800 используют для изготовления стенового материала, перекрытий, в мостостроении, т. е. там, где особенно важны прочностные характеристики наряду с уменьшением массы конструкций.

- Благодаря пористой структуре, обладает хорошей гигроскопичностью, обеспечивает естественную циркуляцию воздуха.

- Является универсальным утеплителем, который по теплоизоляционным свойствам сравним с натуральной древесиной, а в отдельных случаях и превосходит ее на 10–15 %. Теплопроводность в пределах 0,07– 0,16 Вт/м позволяет избегать до 70 % потерь тепла.

- Пройдя обработку при сверхвысоких температурах, материал полностью огнеустойчив и пожаробезопасен.

- Имеет низкий уровень водопоглощения (не более 25 %), выдерживает до 50 циклов сезонного замораживания.

- Характеризуется минимальным уровнем усадки – коэффициент не более 0,14 мм/м.

- Состоит только из экологически чистых компонентов натурального происхождения.

Классификация

По параметрам и конфигурации зерен различают следующие виды керамзита.

- Керамзитовый щебень. Отличительная черта – зерно произвольной, чаще кубической угловатой формы размером от 5 до 40 мм. Получают сухим способом дробления вспученных глинистых масс.

- Керамзитовый гравий. Имеет сферическую окатанную форму, делится на три фракции (5–10 мм, 10–20 мм, 20–40 мм).

- Керамзитовый песок. Получают путем отсева мелкой фракции – до 5 мм, с самым большим насыпным весом (до 1300 кг/м3).

В зависимости от насыпной плотности керамзит подразделяют на очень легкий (250–300 кг/м3), легкий (до 500 кг/м3), средний (до 700 кг/м3), тяжелый (свыше 700 кг/м3).

Прочность, а, значит, и сферы использования керамзита зависят от насыпного веса. Легкая продукция годится для применения насыпом, тяжелая – в качестве заполнителя в бетоны, стеновые блоки, панели, плиты.

Сферы использования

Этот инертный материал искусственного происхождения востребован в строительной индустрии, сельском хозяйстве, ландшафтной планировке территорий.

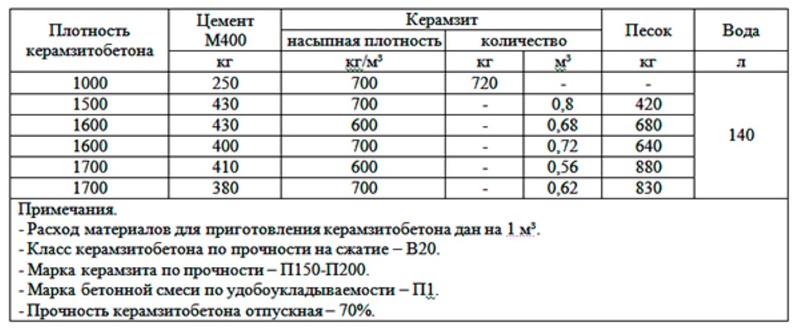

Более 60 % производимого продукта уходит на изготовление керамзитобетона, бетонной стяжки, несущих строительных конструкций – стеновых панелей, блоков, межэтажных перекрытий. Для этих целей больше подходит пористый наполнитель мелких фракций (5–20 мм) и песок.

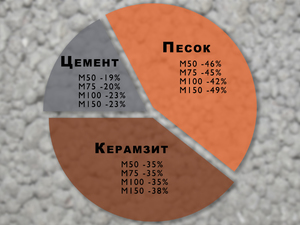

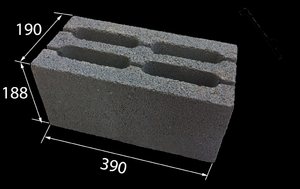

Керамзитобетонные блоки – достойная альтернатива тяжелым бетонам

На теплоизоляционные засыпки расходуется примерно четверть продукции, как правило, более крупного размера. Идеально подходит для утепления насыпом полов, чердаков, отмостки, теплотрасс. В качестве теплоизоляционного заполнителя популярен в каркасном домостроении.

Благодаря высоким дренажным возможностям находит широкое применение в садоводстве – при разбивке газонов как составляющая часть грунта для посадки комнатных растений и субстрат для гидропоники, а также в декоративных целях в ландшафтном проектировании.

Керамзит свойства характеристики, химический состав

При описании свойств керамзита как заполнителя керамзито-бетона следует различать свойства, присущие отдельным зернам керамзита, и свойства, присущие смеси его зерен одной или нескольких фракций.

Форма и поверхность зерен керамзита зависят от технологии его изготовления.

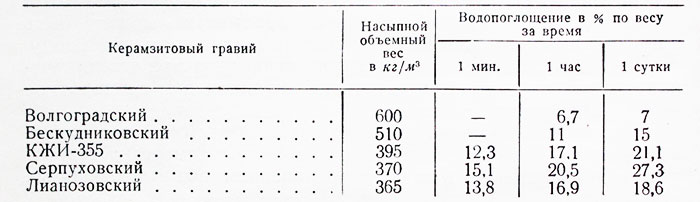

Проведенные исследования показали, что для различных керамзитов открытая пористость может значительно колебаться в зависимости от размеров и формы зерен (табл. 1).

Из таблицы видно, что щебень из аглопорита, полученного обжигом глинистого сырья на спекательной решетке, по объему открытых пор резко отличается от керамзита, полученного путем вспучивания во вращающейся печи. При погружении керамзита в цементное тесто часть открытых пор не заполняется тестом. Это обстоятельство следует учитывать при расчетах составов керамзитобетона.

Структура зерен керамзита

Структура зерен керамзита в изломе может быть мелкопористой с диаметром пор до 1 мм и крупнопористой с диаметром пор 1 мм и более. Зерно керамзита в изломе, как правило, должно иметь равномерно расположенные пористые ячейки. Каверны и поры различного размера в изломе говорят о нарушении технологии изготовления керамзита.

Часто на поверхности зерен не подвергнутого дроблению керамзита имеются трещины, что говорит о недостатках технологии изготовления керамзита (например, резкое повышение температуры сушки гранул, быстрое охлаждение продукта после обжига, излишняя влажность гранул при обжиге и т. п.).

Как показали опыты, лучшая мелкопористая структура зерен керамзита в изломе получается при шарообразной форме зерен.

Объемный вес зерен

Объемный вес зерен керамзита в куске колеблется в больших пределах и зависит от общего объема закрытых и открытых пор в зерне. Как указывалось выше, объем пор регулируется выбором соответствующего сырья для приготовления керамзита и установлением соответствующих технологических параметров его изготовления.

Рис. 1. Зависимость прочности пористых заполнителей от их объемного веса в куске.

1 — керамзит; 2 — бескудниковский керамзит; 3 — шлаковая пемза из Магнитогорска; 4 — керамзит СтройЦНИЛа; 5 — лава туфовая; б — шлак каширский; 7—керамзит СтройЦНИЛа; 8 — керамзит; 9 — шлаковая пемза; 10 — парсуковский керамзит; 12 —пемза анийская; 12 — аглопорит; 13 — пемза литоидная; 14 — лава туфовая; 15 — аглопорит с теплоэлектроцентрали № 9

Условные обозначения:

О — керамзит; ■ — другие пористые заполнители

Учитывая многообразие свойств глинистого сырья, объемный вес керамзита в куске может колебаться от 300 до 1500 кг/м3.

Объемный вес керамзита во многом зависит от температуры обжига и влажности сфероидов, а также от вспучиваемости глиниетого сырья. Например, снижение температуры факела горения в печи с 1360 до 1250° увеличило насыпной вес керамзита, изготовленного из смеси ленинградских глин, с 375 до 950 кг/мг3.

При изменении влажности сфероидов до обжига с 20 до 6% объемный вес в куске керамзита из смеси новоиерусалимских глин и суглинка уменьшился с 1000 до 700 кг/м3.

Объемный вес керамзита в куске является важной характеристикой его как заполнителя бетона, от которой зависят многие свойства керамзита, в том числе объемный вес смеси зерен, объемный вес бекона и т. д.

Установлено, что в большинстве случаев имеется связь между прочностью зерен и их объемным весом в куске. Во многих случаях с увеличением объемного веса в куске соответственно повышается прочность как керамзита, так и других пористых заполнителей.

Объемный вес зерен керамзита в куске равен примерно их объемному насыпному весу, умноженному на коэффициент 1,5—2,2.

В связи с тем что в различных районах страны для приготовления керамзита применяют глины с различным коэффициентом вспучивания, объемный вес в куске зерен керамзита различных заводов колеблется в больших пределах. Средние показатели объемного веса в куске зерен керамзита 20—40 мм следующие:

| Керамзит | |

| Безымянский (Самара) | 450-500 |

| Батракский (Самарская обл.) | 500-600 |

| Кряжский (то же) | 500-600 |

| Лианозовский (Московская обл.) | 550-750 |

| Бабушкинский (то же) | 450-550 |

| Новомосковский (Тульская обл.) | 450-550 |

| КЖИ-355 (Москва) | 550-650 |

| Серпуховский (Московская обл.) | 550-650 |

| Краснодарский (Краснодар) | 600-700 |

| Бескудниковский (Московская обл.) | 900-1100 |

| Волжский (Волгоградская обл.) | 1150-1250 |

| Дубровский (Ленинградская обл.) | 1100-1200 |

При прочих равных условиях чем зерно керамзита больше, тем меньше объемный вес его в куске.

Предельная прочность керамзитобетона

Исследования показали, что в зависимости от вида и объемного веса зерен керамзита в куске меняется также предельная прочность керамзитобетона. При расходе на 1 мг бетона 0,38. м3 керамзита (в условно плотном теле) и использовании в качестве мелкого заполнителя кварцевого песка предельная прочность при сжатии керамзитобетона (в кубах 10Х 10Х 10 см) составляла от 130 до 500 кг/м3 (табл. 2).

Таблица 2. Предельная прочность керамзитобетона при сжатии в зависимости от объемного веса зерен керамзита в куске (по данным А. И. Ваганова)

| Состав шихты и способ изготовления керамзита (или название его) | Объемный вес зерен керамзита в куске в m/м3 | Объемный вес керамзитобетона в m/м3 | Предельная прочность керамзитобетона при сжатии в кГ/см2 |

| Парсуковский керамзит | 0,52 | 1,54 | 130 |

| Ленинградская глина с 70% пылеватого суглинка | 0,66 | 1,6 | 220 |

| Ленинградская глина | 0,83 | 1,7 | 270 |

| То же | 0.84 | 1,68 | 270 |

| То же, с 30% кембрийской глины | 0,86 | 1,68 | 280 |

| Ленинградская глина (сухой способ) | 1,04 | 1,74 | 400 |

| То же | 1,14 | 1,78 | 340 |

| То же | 1,2 | 1,8 | 300 |

| То же | 1,24 | 1,82 | 400 |

| Бескудниковский керамзит | 1,35 | 1,87 | 270 |

| Кембрийская глина | 1,4 | 1,87 | 500 |

| Ленинградская глина (сухой способ) | 1.4 | 1,9 | 400 |

| Воронцовский керамзит | 1,55 | 1,93 | 380 |

Прочность отдельных зерен керамзита при сжатии

Прочность отдельных зерен керамзита при сжатии оказывает большое влияние на свойства керамзитобетона. Следует, однако, подчеркнуть, что наиболее полное и Практически ценное представление о механических свойствах керамзита может быть получено только при непосредственном Испытании его в бетоне. В этом случае могут быть получены все Основные характеристики, определяющие свойства бетона, приготовленного на данном керамзите. Что же касается других способов оценки прочности зерен керамзита, то они дают весьма Относительные показатели.

В настоящее время нет установившейся методики определения непосредственной прочности отдельных зерен керамзита. Обычно для этой цели из отдельных крупных зерен выпиливают Маленькие кубики и испытывают их на сжатие. В других случаях отдельные зерна сжимают в специальных клещах и определяют усилие, необходимое для его раздавливания. Некоторые Исследователи испытывают зерна с подливкой их цементным тестом или погружают зерна керамзита в образцы из цементного тиста с целью получения для испытания кубиков или восьмерок.

Прочность зерен керамзита во многом зависит от объемного весa керамзита в куске и от методики испытания.

Следует помнить, что часто при испытании выпиленных из зерен керамзита кубов с размером 50 мм отношение предела прочности при сжатии (в кГ/см2) к объемному весу в куске

(в кг/м3) колеблется от 0,12 до 0,18 м и в среднем составляет 0,15 м.

При испытании кубов с размером ребра 20—30 мм указанное отношение прочности к объемному весу составляет 0,05—0,12 или в среднем 0,075, так как показатель прочности при сжатии малых образцов понижается.

Следует подчеркнуть, что на показание прочности выпиленных кубов большое влияние оказывает размер пор. При одном и том же объеме пор в образце большую прочность показывает куб с мелкопористой структурой.

Проведенные исследования показали, что испытание на сжатие отдельных зерен керамзита, предварительно подлитых цементным раствором для получения образца правильной формы, дает большой разброс. Такой же разброс дает испытание на сжатие неподлитых отдельных зерен. Что же касается метода погружения зерен в раствор с целью получения куба определенного размера, то испытание таких образцов не дает четкого представления о прочности зерна керамзита.

Прочность при осевом растяжении

Прочность при осевом растяжении выпиленных образцов из зерна керамзита составляет —1/4 — 1/10 его прочности на сжатие. В опытах при средней, прочности на сжатие керамзита (в выпиленных кубах 5х5х5 см) 70 75 кГ/см2 прочность при разрыве составляла лишь 7—10 кГ/см2.

В опытах при одной и той же прочности при растяжении 10 кГ/см2 керамзит имел объемный вес 600 кг/м3, туф 1200 кг/м3, а кирпич — 1900 кг/м3.

Следовательно, по сравнению с другими материалами при одном и том же объемном весе керамзит лучше сопротивляется растягивающим усилиям.

При сравнительных испытаниях анийской пемзы и керамзита на сжатие и растяжение.

При одном и том же объемном весе прочность при сжатии кубов 5x5x5 см и прочность при растяжении образцов восьмерок речением 2X2 см была разная (табл. 3), причем керамзит имел лучшие показатели по прочности при сжатии и растяжении.

Табл. 3. Прочность при сжатии и растяжении анийской пемзы и керамзита

| Заполнитель | Объемный вес в кг/м3 | Предел прочности в кГ/см2 | |||

| в сухом состоянии при | во влажном состоянии при | ||||

| сжатии | растяжении | сжатии | растяжении | ||

| Анийская пемза | 560 | 11,6 | 4,75 | — | 6,62 |

| То же | 590 | 18,4 | 5,55 | 9 | 9,05 |

| Керамзит | 522 | 25,4 | 6 | 34,8 | 7,7 |

| То же | 590 | 27 | 9,5 | 23,9 | 8,8 |

Прочность керамзита из киевских глин на растяжение при испытании в восьмерках из цементного теста не превылет 45 кГ/см2 и в среднем составляет 20 кГ/см2. Объемный вес в куске этого керамзита был равен 900—1200 кг/м3, насыпной объемный вес — 600—700 кг/м3, а предел прочности при сжатии отдельных зерен при их подливке цементным тестом колебался от 100 до 250 кГ/см2.

Рис. 2. Прочность на растяжение при изгибе пористых материалов в зависимости от их прочности при сжатии и от объемного веса (по данным Н. А. Попова).

а — влияние прочности при сжатии заполнителей на прочность на растяжение при изгибе, б — влияние объемного веса заполнителей на прочность на растяжение при изгибе; 1 — пемза; 2 — керамзит; 3 — туф; 4—красный кирпич.

Прочность керамзита на растяжение при изгибе

Прочность керамзита на растяжение при изгибе составляет примерно 1/з—l/4 прочности при сжатии и также зависит от объемного веса материала.

По данным Н. А. Попова, при объемном весе керамзита в куске 500 кг/м3 прочность его на растяжение при изгибе равна 10 кГ/см2, а при 1100 кг/м3 — 31 кГ/см2 (рис. 2).

Модуль упругости керамзита при сжатии

Модуль упругости керамзита при сжатии зависит от его прочности. По данным Н. А. Попова [63], величина Е0 начального модуля упругости керамзита может быть условно связана с прочностью при сжатии призм R из керамзита формулой Е0= 1000R . По другим опытам показатель при R колеблется в пределах 800—1500.

Рис. 3. Кривые деформации в образцах керамзита размером 7X7X21 см

1 — объемным весом (в куске) 845 кг/м3, прочностью на сжатие 88 кГ/см2 и модулем упругости при сжатии 90 000 кГ/см2 ;

2 — объемным весом 945 кг/м3, прочностью при сжатии 107 кГ/см2 и модулем упругости 100 000 кГ/см2;

3 — объемным весом 1075 кг/м2, прочностью при сжатии 131 кГ/см2 и модулем упругости 140 000 кГ/см2

Кривые, характеризующие нарастание деформаций в образцах керамзита различной прочности и объемного веса, приведены на рис. 3.

Таблица 4. Характеристики анийской пемзы, керамзита й туфовой лавы

При объемном весе керамзита 845, 945 и 1075 кг/см3 модуль упругости при сжатии соответственно был равен 90000, 100 000 и 140 000 кГ/см2.

В табл. 4 приведены сравнительные средние физико-механические характеристики анийской пемзы, туфовой лавы и керамзита, где также указаны модули упругости этих материалов.

Из приведенных данных видно, что керамзит по общей порис-гти и модулю упругости близко подходит к природной пемзе | Имеет преимущество по объему замкнутых пор, водопоглоще-ИИЮ, а также по прочности при сжатии и растяжении.

Пользуясь понятием коффициент легкости» kл материала, равного отношению прочности при сжатии в КГ/см2 к объемному весу материала в кг/л, можно оценить испытанные материалы следующим образом:

- для пемзы kл = 34,5,

- для керамзита kл =63,8

- для туфовой лавы kл = 50,5.

Таким образом, при одном модуле упругости первым по легкости и прочности является керамзит.

Водопоглощение

Водопоглощение недробленых зерен керамзита обычно не превышает 25% по весу, а дробленых — 40%. Низший предел водопоглощения равен 5%.

Для конструктивного керамзитожелезобетона желательно применять керамзит с меньшим водопоглощением. Водопоглощение зерен керамзита показывает также объем открытых пор в них. Керамзит с большим водопоглощением часто бывает менее морозостойким. Кроме того, в процессе приготовления и укладки он отсасывает воду из бетонной смеси, тем самым меняя свойства бетона.

Динамика водопоглощения различных пористых материалов приведена на рис. 4. Из этих данных видно, что керамзит имеет наименьшее водопоглощение и, следовательно, наименьший объем открытых пор.

В первые 5 мин. водопоглощение керамзита с объемным весом в куске 1,15 т/м3 составляло до 2% к объему, кирпича — до 20%, а туфа и природной пемзы — до 27%.

Рис. 4. Динамика водопоглощения различных пористых материалов в образцах размером 2,5×2,5×2,5 см

1— пемза; 2 — туф; 3 — красный кирпич; 4 — керамзит тяжелый; 5 — керамзит среднего веса; 6 — керамзит легкий

В первый период сухой керамзит менее интенсивно поглощает влагу, чем немного увлажненный. Кривые водопоглощения керамзита в зависимости от его объемного веса в куске и размера зерен, согласно американским данным, приведены на рис. 5. Из этих данных видно, что водопоглощение керамзита повышается лишь с увеличением размеров зерен до 1,2 мм, а затем падает.

Рис. 5. Динамика водопоглощения керамзита различных фракций и различного объемного веса в куске

— кривые водопоглощения за: 1—3 мин.; 2—15 мин.; 3—30 мин.; 4—1 час.; 5—3 часа; 6—24 часа; 7—4 сут.; 8—7 сут.; 9—14 сут.; 10—21 сут.; 77—28 сут.;

—— кривые объемного веса различных фракций в сухом состоянии

Это связано с уменьшением пористости зерен, хотя их удельная поверхность увеличивается.

Наши опыты показывают, что водопоглощение пористых заполнителей, в том числе и керамзита, зависит от объема открытых пор, и поэтому часто нет связи между объемным насыпным весом отдельных фракций и их водопоглощением (табл. 5).

Табл.5. Водопоглощение пористых заполнителей.

Анализ результатов исследований показывает, что водопоглощение керамзита также мало зависит от объемного веса зерен в куске. При этом фактическое водопоглощение керамзита в бетоне намного меньше, чем при погружении заполнителя в воду.

Так же известно, что в цементном тесте водопоглощение керамзита может быть в 2—3 раза меньше, чем при погружении зерен керамзита в воду.

Что же касается водопоглощения керамзита при его кипячении, то оно по сравнению с водопоглощением при температуре + (18—20°) увеличивается в 2,5—3 раза.

При дроблении керамзитового гравия объемный вес щебня изменяется лишь незначительно, но вместе с тем резко возрастает водопоглощение в связи с увеличением объема открытых пор (табл. 6).

Таблица 6

Водопоглощение керамзита в различных условиях

При сравнении водопоглощения керамзита различного объемного веса до сих пор пользуются показателями, установленными при взвешивании зерен до и после погружения их в воду. При такой методике весовые показатели водопоглощения более благоприятны для тяжелых зерен керамзита. Вот почему в целях более объективного суждения о качестве керамзита в будущем, очевидно, есть смысл выражать водопоглощение по объеему, пользуясь способом определения объема зерен путем их погружения в цементное тесто. При этих условиях может оказаться, что керамзиты различного зернового состава будут иметь одно и то же объемное водопоглощение.

Низкий объемный вес керамзита, а также наличие в нем замкнутых пор способствуют тому, что керамзит с объемным весом в куске до 1000 кг/м3 часто длительное время плавает в воде до тех пор, пока не насытится водой. Это обстоятельство следует особенно учитывать при приготовлении и укладке керамзитобетонной смеси.

Сравнительные данные о водопоглощении керамзита фракций 10—20 мм различных заводов за 1 сутки приведены в табл. 7.

Табл. 8. Водопоглощение зерен керамзита крупностью 10-20 мм

При дальнейшем хранении керамзита в воде в течение 7 суток его водопоглощение увеличивается примерно на 1—2%. Однако у отдельных разновидностей керамзита водопоглощение может повыситься и в 2 раза.

Набухание нормально обожженного керамзита в воде не превышает 10%. Примерно такие же показатели набухания имеют заполнители из анийской пемзы и артикского туфа.

Водоотдача из увлажненного дробленого керамзита происходит весьма медленно. Вместе с тем, влажный дробленый керамзит отдает воду быстрее, чем природная пемза, туф и красный кирпич. По сравнению с дробленым керамзитовым щебнем влажный керамзитовый гравий высыхает медленнее.

Капиллярный подсос керамзита незначителен из-за имеющихся в зернах закрытых пор и благодаря остеклоиному характеру стенок пор, которые плохо смачиваются дой.

Гигроскопичность керамзита

Гигроскопичность керамзита низка. При 15-дневном нахождении керамзита с объемам весом в куске 1100 кг/м3 в среде с относительной влажстью воздуха 98% влажность его в первые дни была равна лишь 0,1—0,5% и выше не поднималась. Гигоскопичность керамзита в комнатных условиях не превышает

0,3%.

Морозостойкость зерен керамзита

Морозостойкость зерен керамзита довольно высока. Хорошие сорта керамзита выдерживают более 100 циклов непосредственного замораживания и оттаивания в воде.

Рис. 6. Динамика водоотдачи из различных влажных пористых материалов (образцы размером 2,5X2,5X2,5 см)

1— пемза; 2 — туф; 3 — керамзит легкий; 4 — керамзит среднего веса; 5 — керамзит тяжелый; 5 — красный кирпич.

Плохо обожженный керамзит может разрушиться уже после 10 циклов замораживания. Следует, однако, отметить, что часто Ив неморозостойком керамзите можно получить вполне морозо-стойкий керамзитобетон. Поэтому окончательное суждение о морозостойкости керамзита следует делать по результатам испытания его в бетоне.

Стабильность зерен керамзита

Стабильность зерен керамзита проверяется пропариванием их или автоклавной обработкой, а также погружением в воду на 28 суток. При наличии в обожженном керамзите вредных включений, например большого количества свободной извести в виде СаО, зерна при указанных выше испытаниях трескаются и впоследствии вызывают трещины в керамзитобетонных изделиях. При наличии слабообожженных зерен керамзита они после испытания также разрушаются. Стойкие зерна керамзита после пропаривания теряют в весе не более 2%.

Жаростойкость керамзита

Жаростойкость керамзита зависит от исходного сырья и режима его обжига. После нагревания зерен волгоградского керамзита при температуре 800° прочность их на сжатие снизилась всего на 7%. Линейная деформация и коэффициент линейного термического расширения при нагревании волгоградского и бескудниковского керамзитов до температуры 800° приведены на рис. 3.

Как видно из рис. 7, наибольший коэффициент термического расширения испытанных керамзитов наблюдается в интервале 550—650°, при этих температурах он численно равен от 5,5 до 8•10-6. При температуре 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8- 10″6, т. е..

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800° коэффициент термического расширения керамзита колеблется в пределах от 4,7 до 6,8•10-6, т.е он меньше, чем для шамота.

Рис. 7. Линейная деформация и коэффициент линейного расширения керамзита при нагревании до 800°.

а — образцы бескудниковского керамзита; б — образцы волгоградского керамзита;

1—5 метки образцов;

— данные, полученные при первом нагревании,

— данные, полученные при повторном нагревании

Интересно отметить, что кривые деформации керамзитовых образцов при вторичном их обжиге не совпадают с кривыми первого обжига. Это указывает на то, что при первом нагревании в керамзите протекала огневая усадка.

Введение тонкомолотого керамзита в цементное тесто значительно снижает процент потери в весе цементного камня при прокаливании образцов, так как SiO2 керамзита связывает часть свободной извести, которая выделяется при твердении цемента.

Химический состав керамзита

Химический состав керамзита зависит от химического состава исходного глинистого сырья и обычно мало отличается от него. В среднем химический состав керамзита колеблется в следующих пределах:

- кремиезем — от 50 до 65%,

- глинозем — от 10 до 25%,

- окислы железа — от 6 до 10%,

- карбонаты — от 2 до 10%,

- сера — до 1 %,

- щелочи — до 3%.

Минералогический состав

Минералогический состав керамзита зависит от состава исходного сырья и режима его обжига. В основной своей массе керамзит имеет стекловидное строение с включением частиц кварца, слюды, гематита и других минералогических составляющих, входящих в состав исходного сырья.

В керамзите возможно также наличие кристаллических новообразований, возникших при обжиге и охлаждении глины.

Вредные включения в керамзите

Вредные включения в керамзите могут быть в виде известковых включений (дутиков), щелочей и слабообожженных кусков глины.

Содержание серы в виде S03 и несгоревшего топлива в керамзите обычно не превышает 1% (табл. 8), почему этот показатель и не нормируется.

В готовом керамзите могут находиться соли, способные давать выцветы. Так, пробы керамзита Воронцовского завода содержали

- 1,78—3,08% Na20;

- 0,04—1,33% К2О

- 0,03—0,08% Р205.

Однако последующие исследования показали, что содержание в керамзите щелочных и фосфорных окислов в указанных пределах на качество керамзитобетона не повлияло.

Табл. 8. Содержание S03, гигроскопичность и стойкость зерен пористых заполнителей при их прокаливании и пропаривании

Гидравлическая активность

Гидравлическая активность молотого керамзита приближается к активности цемянок. При нормальном твердении активность молотого керамзита несколько выше, чем у котельных шлаков, и намного меньше, чем у трепела.

При автоклавной обработке образцов имеется возможность ввести в цементное тесто до 50% молотого керамзита, содержащего 56,7% Si02, без снижения прочности бетонных образцов при сжатии. В том случае, если образцы 28 суток хранятся в нормальных условиях, максимально допустимый процент добавки тонкомолотого керамзита снижается до 25.

В табл. 9 приводятся данные, показывающие влияние различных добавок на прочность цементного камня при автоклавной обработке образцов ЗХЗХ ХЗ см при 8 ати по режиму: 3 + 6 + 3 часа, а также при нормальном их хранении в течение 28 суток. Кроме того, в таблице указано количество выделившегося Са(ОН)2 при различных условиях твердения образцов.

Цвет керамзита

Цвет керамзита зависит от исходного сырья и условий его обжига. В какой-то мере цвет характеризует степень обжига исходного глинистого материала.

Цвет керамзита является специфичным для данного керамзитового заполнителя и бывает от светло-желтого до буро-коричневого (шоколадного).

При изломе внутреннее ядро керамзитового зерна имеет другую окраску, нежели наружная поверхность, что связано с различной средой их обжига. У хорошо обожженных зерен керамзита окраска ядра светлее окраски наружной поверхности. При плохом обжиге сердцевина зерен имеет черный или серо-пепельный цвет.

Таблица 9. Влияние вида тонкомолотой добавки на количество выделившегося Са(ОН)2 и на прочность цементного камня, подвергнутого запариванию или твердевшего в нормальных условиях.

Из чего делают керамзит и технология изготовления своими руками

Это легкий материал с гранулированной пористой структурой, представляющий собой продукт ускоренно обожженной глины и глинистых сланцев под высоким температурным режимом. Керамзитовые шарики отличаются плотно спекшейся оболочкой темновато-бурого оттенка, на изломе практически черного. Сегодня постараемся разобраться детально, из чего делают керамзит, рассмотрим его технические показатели.

Состав и характеристики

В составе керамзита содержатся глина и ее сланцы, процесс изготовления проходит методом обжига исходной сырьевой массы в специальных печах

При температуре в 1 000 – 1 300 градусов глина вспучивается и переходит в пиропластическое состояние. С учетом качества исходного материала, создаваемого температурного режима, длительности процесса обжига и иных технологических особенностей изготовления получаются разные технические показатели материала, самыми значимыми из которых считаются размеры зерен, плотность и объемный вес.

Параметры керамзита определены ГОСТом, регламентирующим качественные показатели строительных материалов с пористой структурой. Часть показателей не регулируется, но они все же остаются важными характеристиками. Основные свойства рассмотрим более подробно:

- фракции керамзита. Их всего три, и размеры варьируются в диапазонах 5 – 10, 10 – 20, 20 – 40 мм. В отдельную категорию вынесены фракции, используемые в строительстве. Это гранулы и щебенка, размеры которых составляют от 2.5 до 10 мм, и широкие смесевые фракции от 5 до 20 мм;

- марки по насыпной плотности. Всего их семь. Этот параметр определяет плотность материала без учета промежуточных участков, образуемых гранулами или осколками;

- показатель прочности. Гравийный материал насчитывает тринадцать марок, для щебня их несколько меньше – всего одиннадцать. Показатель прочности щебня и гравия одной марки отличается. Между керамзитовыми марками по значениям плотности и прочности прослеживается взаимосвязь – рост плотности влечет за собой увеличение прочности;

- коэффициент уплотнения. Данная величина согласовывается с потребителем и не превышает показатель 1.15. Ее применяют для учета уплотнения керамзита в процессе транспортировки и хранения. Пользуются таким показателем часто при погрузке материала и его реализации;

- тепловая проводимость. Один из важных показателей, определяющий теплоизоляционные возможности керамзита. Диапазон узкий, что подтверждает высокие теплоизоляционные показатели керамзита, и от роста плотности этот коэффициент увеличивается;

- влагопоглощение. Этот важный параметр показывает изменения качеств керамзита под воздействием воды. Керамзит считается относительно устойчивым материалом, значение влагопоглощения составляет 8 – 20 процентов;

- шумоизоляция. Лучших показателей с помощью керамзита можно достичь, засыпав керамзит под деревянный пол;

- устойчивость к морозам. Из-за низкого влагопоглощения и особенностей основного сырья (глины) керамзит обладает высокими морозоустойчивыми свойствами.

Особенности технологии изготовления

С помощью специальных исследований исходного сырья определяют его пригодность к производству керамзита. Основными требованиями к начальному материалу считаются:

- возможность вспучивания от обжига;

- легкая плавкость;

- определенное время для вспучивания.

В сырье иногда добавляют специальные компоненты, улучшающие вспучивание. Это могут быть мазут или соляровое масло, перлит, анулит и т. п.

Результатом переработки сырья становятся сырцовые гранулы с определенными размерами и составом. Их сначала высушивают, потом обжигают и охлаждают. На очередном этапе производства материал рассортировывается по показателю плотности, при необходимости – дробится, чтобы получились более мелкие фракции. В завершении всего керамзит сортируется, складируется либо отгружается для отправки.

Весь процесс по своей сущности выглядит следующим образом: после подготовки глина подвергается тепловому удару, придающему ей пористость и способствующему процессу вспучивания. Из-за оплавлений оболочки керамзит получает герметизацию и становится прочным.

Добыча исходного сырья

Производственный процесс начинается с добычи исходного материала карьерным способом и его перевозки в глинозапасники. Разработки ведутся открытым способом, для этого используются одно- и многоковшовые экскаваторы. Отдельные пласты не выделяются, добыча идет по всей высоте.

При добыче камнеподобных пород в виде аргиллита и глинистых сланцев, используют буровзрывные работы. Такие породы могут разрабатываться в любое время года, а мягкие – только в подходящий для этого период.

Чтобы производственный процесс шел непрерывно, возводятся специальные морозостойкие хранилища для складирования глины, вмещающие полугодовой запас сырья. Можно под хранение использовать промежуточные конусы, в которых глина под открытым воздухом находится несколько месяцев.

Производство керамзита

Производство керамзитаПод воздействием температуры, периодических увлажнений и высыханий, структурное строение сырья частично нарушается, что существенно облегчает процесс его последующей переработки в однородную массу.

Способы получения керамзитовых гранул

Для изготовления керамзита применяют один из четырех способов

Сухой способ

Применяется, если керамзит получают из плотных каменистых глинистых пород и сланцев, используется иная технология изготовления. Исходный материал размельчается на дробильном оборудовании до получения зерен размером 1 – 20 мм. Керамзитовое сырье обжигается в барабанной печи, охлаждается, распределяется по фракциям. В таком варианте производства не предусмотрен этап формовки зерен, и конечный продукт отличается кубическими угловатыми очертаниями.

Мокрый способ

Глина помещается в большие емкости, называющиеся глиноболтушками. После этого заливается вода, чтобы получился шликер с уровнем влажности до пятидесяти процентов. Насосными установками его перекачивают в шламбассейны, откуда он попадает во вращающиеся печи. В печных барабанах происходит разбивка на отдельные гранулы, которые просушиваются газами, выделяемыми печью.

Способ подразумевает большой расход топлива, так как уровень влажности шликера достаточно высок. Но с его помощью сырье очищается от каменистых вкраплений, в него вводятся добавки, чтобы получилась однородная масса. Применяется такой вариант для сырья, отличающегося большим показателем влажности.

Пластический способ

Подготовленную природную глину, влажность которой не превышает тридцати процентов, подвергают двум этапам помола на специальных зубчатых вальцах – грубом и тонком. От такого процесса образуются гранулы, диаметр которых составляет 5 – 10 мм, поступающие в сушильные барабаны. В них полуфабрикат просушивается, подвергается окончательной обкатке, пока не приобретет овальные формы. После этого начинается обжиг, для которого в печах создается температурный режим от 800 до 1 350 градусов. Процесс проходит под постоянным вращением печных барабанов. Спекшиеся керамические гранулы, которые увеличили свой диаметр из-за вспучивания, попадают во вращающиеся холодильные установки. После остывания наступает последний этап – керамзит рассеивается по фракциям.

Порошково-пластический способ

Как производится керамзит таким способом? Исходный материал в сухом состоянии доводится до порошкообразной массы, потом в него добавляется вода. В итоге образуется пластичная масса, пригодная для формирования гранул. Способ считается довольно дорогостоящим, потому что приходится дополнительно измельчать сырье. Второй недостаток – гранулы подвергаются дополнительной сушке.

Так как качество керамзита зависит от качественного состояния сырца, глину следует хорошо переработать и сформировать из нее гранулы одинаковых размеров, параметры которых увеличатся при вспучивании.

Оборудование для производства керамзита

Из чего делают керамзит, мы выяснили. Остается разобраться, как устроена производственная линия по изготовлению этого строительного материала. В нее входят следующие агрегаты и приспособления:

- устройства для рыхления;

- дырчатые вальцы;

- глиносмесители;

- барабаны для сушки;

- печи, в которых выполняется обжиг;

- бункеры;

- пневматические транспортеры, ленточные и другие конвейеры;

- лотки;

- сортировщики для гравия.

Для производств керамзита требуется глиномеситель

Для производств керамзита требуется глиномесительНа первичной обработке исходного материала применяется специальная дробильная установка. Состоит она из узла измельчения, в который входят:

- валы лопастного типа, способные совершать вращательные движения по направлению друг к другу;

- жесткая рама;

- зубчатый привод;

- приемочный бункер.

Как только валы начинают свое вращение, сырье измельчается до необходимых размеров. Специальные добавки вводятся через смесительную установку.

Сырье обжигается в печных устройствах с вращающимися барабанами, имеющими цилиндрические корпуса из стального материала. Конструктивно печь состоит из следующих элементов:

- головки для загрузки сырья и выгрузки материала;

- опорной станции;

- приводов;

- уплотнения концов;

- кожуха венцовой пары и т. д.

Печь устанавливается на фундаментной площадке. Опорой служит сварная рама и ролики, регулирующие ее положение.

Изготовление керамзита в домашних условиях

Возможно ли изготовление керамзита своими руками? Для этого потребуется качественное оснащение, с помощью которого можно готовить до 250 тысяч кубометров керамзита за один год. Для приготовления керамзита своими руками пользуются мини-заводами, топливом для которых служат мазут, уголь, газ природный.

При помощи таких заводиков получают керамзитовый песок, размеры гранул которого варьируются от 0.16 до 5 мм. Для этого гранулированное либо подвергнутое измельчению сырье обжигается в печи.

Зачастую для домашнего пользования покупают специальные дробильные установки, существенно упрощающие весь производственный процесс. Отметим, что с помощью чертежей, необходимых материалов и наличия желания, можно изготовить дробилку своими руками.

Для изготовления керамзита в домашних условиях часто пользуются дробильными установками

Для изготовления керамзита в домашних условиях часто пользуются дробильными установкамиНа домашнем мини-заводе производится керамзитовый песок из гравийного некондиционного материала. Для получения глинозольного керамзита используют в виде сырья плавкие породы и золу, полученную при сжигании торфа либо каменного и бурого угля. В результате образуется заполнитель, своими свойствами схожий с простым керамзитом. Зольный керамзитовый материал получается с помощью обжига или безобжиговым методом.

Изготовление керамзита – процесс достаточно энергоемкий. Но высокий уровень производительности и постоянный спрос на этот строительный материал помогают быстро окупить все предварительные затраты.

Состав керамзита и его свойства. Какой керамзит лучше использовать

Керамзит – недорогой, экологичный материал с отличными показателями звуко- и теплоизоляции и малым весом.

Он используется не только в качестве утеплителя стени перекрытий зданий и наполнителя для легких бетонов, но и при строительстве дорог, мелиоративных работах на водонасыщенных грунтах, а также в ландшафтном дизайне в для оформления дорожек, зон отдыха, декорирования клумб.

Состав керамзита

Керамзит, в состав которого входит глина или глиняные сланцы, изготавливается путем обжига исходного сырья в специальных печах-барабанах, где при нагреве до 1000-1300 градусов происходит вспучивание глины и переход в пиропластическое состояние.

В зависимости от качества глины, температуры и продолжительности обжига и других технологических особенностей производства получают различные технические характеристики керамзита. Наиболее значимые из них – размер зерен, насыпная плотность и объемный вес.

Размер зерен может существенно отличаться: керамзитовый песок имеет гранулы размером до 5 мм, гравий и щебень – от 5 до 40 мм с подразделением на фракции 5-10 мм, 10-20 мм, 20-40 мм.

Марки керамзита

Разделение керамзита на марки производится на основании его насыпной плотности, на 10 марок, от 250 до 800 (марка 250 свидетельствует о том, что насыпная плотность материала составляет до 250 кг/м3, марка 500 – до 500 кг/м3, марка – 800 – до 800 кг/м3).

Какой керамзит лучше?

Это зависит от области его применения, насыпная плотность практически не имеет значения, если он используется в качестве утеплителя или в ландшафтном дизайне, но важна при производстве керамзитобетона, сооружении фундамента. Следует учитывать, что с увеличением размера фракций насыпная плотность снижается.

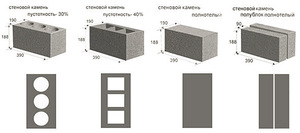

Также важна и однородность фракций: коэффициента соотношения наибольшей и наименьшей гранул должен быть менее 1,5, при его увеличении до 2 прочность материала снижается на 27%. При выборе материала следует обратить внимание и на форму гранул, предпочтительней, чтобы они были шарообразными, а не угловатыми, но керамзитный щебень чаще всего имеет большое количество граней.

Объемный вес керамзита зависит, прежде всего, от величины зерна. Вес кубометра гранул, величина которых 20-40 мм, составляет около 350 кг, а кубометр керамзитного песка с диаметром фракции 0-5 миллиметров весит около 600 кг. Но на данную характеристику влияет и исходное сырье, используемое при производстве – глины бывают легкими и тяжелыми.

Этот показатель имеет существенное значение, если предстоит перевозка материала на значительные расстояния, а также при использовании его для утепления крыш.

Также могут иметь значение и такие свойства керамзита как водопоглощение и морозоустойчивость. Показатель водопоглощения не должен превышать 20%, но производится керамзит, у которого его значение значительно ниже – 8%.

Морозоустойчивость измеряется в циклах, ее минимальное значение 25, то есть керамзит должен, не меняя своих технических характеристик, выдерживать не менее 25 циклов заморозки – быстрого оттаивания.

Видео:

Loading … Спасибо Вам за добавление этой статьи в:Керамзит — свойства, состав, сферы применения

Керамзит представляет собой легкий инертный стройматериал, который обладает массой превосходных качеств, поэтому просто незаменим в строительстве, при утеплении домов и производстве разного рода бетонных изделий. Ко всему прочему, это один из немногих материалов в своей сфере, который изготавливается полностью из природных материалов, поэтому экологичен и не наносит вреда ни людям, ни окружающей среде.

Сферы применения

Хотя существует множество направлений, в которых этот стройматериал только начинают использовать, можно выделить несколько сфер, в которых он уже активно используется на протяжении десятков лет.

Утеплитель для пола, крыш и стен

Ведь теплопроводность керамзита гораздо ниже, чем многих других материалах, благодаря чему он превосходно удерживает тепло даже в самые лютые морозы. А если говорить о теплоизоляции крыши, то в летние месяцы он не позволяет помещениям перегреваться.

В строительстве

Здесь спектр направлений также довольно большой, ведь все керамзитовые фракции одинаково хорошо подходит как для закладывания фундамента (он не гниет, да и грибки в нем не заводятся), так и для стяжки пола и его выравнивания.

Изготовление строительных материалов

Это пористый материал, поэтому вес керамзита совсем невелик, что позволяет изготавливать из него целый ряд строительных материалов. Однако в основном из него делают керамзитобетонные блоки.

Состав керамзита

Мы уже отмечали, что для его изготовления используется глина, однако не каждый её вид подойдет на эту роль. Подойдут только те, в которых в процессе обжига выделяется газ, он-то и придает керамзиту его пористость и легкость. В противном случае вес куба керамзита составлял бы гораздо больше. Поэтому для изготовления керамзитовых фракций — керамзитового песка, керамзитового гравия, керамзитового щебня — используются специальные породы глины, где содержится порядка 30% кварца. И конечно, многое зависит от того, каким режимом обрабатывается глина. Поэтому производство керамзита это процесс, требующий неукоснительного соблюдения технологии.

Свойства керамзита

Помимо упомянутых, у керамзита немало других свойств, за которые его так ценят строители:

- морозоузстойчивость;

- влагостойкость;

- стойкость к воздействию кислот и щелочей;

- прочность на сжатие;

- химическая инертность;

- огнеупорность;

- долговечность;

- не подвержен разложению;

- не привлекает насекомых и различных грызунов.

Кроме того, плотность керамзита позволяет использовать его в качестве универсального строительного наполнителя практически везде. При этом его стоимость всегда невысока по сравнению с синтетическими или другими строительными материалами. Кроме того, не стоит забывать, что помимо прекрасной теплоизоляции в комплекте вы получаете еще и отличные звукоизоляционные свойства керамзита, которые огородят вас от шума извне, особенно если ваша крыша состоит из металлочерепицы, например.

Продажа керамзита с доставкой осуществляется ежедневно. Звоните +7 (495) 664-32-41; +7 (926) 960-16-16.

состав и изготовление своими руками

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

Описание и характеристика

Материал характеризуется небольшим весом и прекрасными эксплуатационными характеристиками, которые свойственны бетонным конструкциям. Из-за низкой теплопроводности его можно использовать для обустройства стеновых конструкций и перекрытий.

Характеристики керамзитобетонных блоков выглядят следующим образом:

- Прочность — 35−150 кг на сантиметр кубический.

- Плотность — 700−1500 кг на метр кубический.

- Теплопроводность — 0,15−0,45 Вт/мГрад.

- Морозостойкость — 50−200 циклов.

- Усадка — 0% мм/м.

- Поглощение влаги — 50%.

При изготовлении керамзитобетона своими руками пропорции выбираются с учетом требуемой консистенции и особенностей постройки. Чтобы создать блоки с разной плотностью, необходимо рассчитать правильное соотношение пластификатора, который придает составу эластичные свойства, а также других составляющих, определяющих ряд ключевых характеристик керамзитобетона.

Внешне керамзитобетон характеризуется ячеистой структурой с разным размером пор (он определяется режимом обжига основного заполнителя). В зависимости от пористости можно выделить три разновидности материала: крупнопористый, поризованный, а также плотный.

Что касается эксплуатационных свойств и преимуществ, то они напрямую зависят от однородности структуры бетонной смеси. Нормативные прочностные показатели определяются правильно выбранным соотношением керамзитового гравия с мелкой и крупной фракцией. Если материал будет использоваться в качестве основы для возведения конструкций, его нужно дополнительно оснастить арматурой, что повысит прочность.

В большинстве случаев керамзитобетон задействуется для формирования ограждающих и теплоизоляционных слоев в многослойных строительных формах. Характеристики и эксплуатационная пригодность конечного состава зависят от выбранных пропорций и соблюдения правильного соотношения составляющих. Важно понимать, что рецептура керамзитобетона для напольных перекрытий и строительных блоков существенно различается.

При выполнении укладки стяжки следует учитывать тип поверхности, так как он определяет состав смеси. Оптимальная пропорция для изготовления стяжки высотой 30 мм на 1 м² выглядит следующим образом: 40 кг смеси пескобетона марки М300 и 35 кг керамзитового гравия.

Достоинства и минусы стяжки

Керамзитобетонные стяжки гарантируют высокую надежность напольного основания, а также его устойчивость к воздействию влаги, воздуха и отрицательных температур. Среди ключевых преимуществ конструкции следует выделить такие моменты:

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.- Простота изготовления и доступная технология монтажа.

- Большой срок службы и возможность корректирования плоскости при проявлении дефектов, перепадов и неровностей.

- Идеальная совместимость со всеми существующими разновидностями напольных покрытий.

- Превосходная устойчивость к воздействиям влаги и огня, отличное шумопоглощение.

- Устойчивость к биологическим и химическим воздействиям.

- Возможность регулировки плотности сырья с помощью изменения пропорций.

- Соответствие всем нормам экологической безопасности.

Но, кроме плюсов, у керамзитобетонной стяжки есть и минусы. В первую очередь это значительный подъем высоты пола, а также необходимость шлифовки поверхности пола после высыхания состава.

Технология производства

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства. Его без особых сложностей можно изготовить непосредственно на частном участке, не применяя сложное оборудование и помощь специалистов.

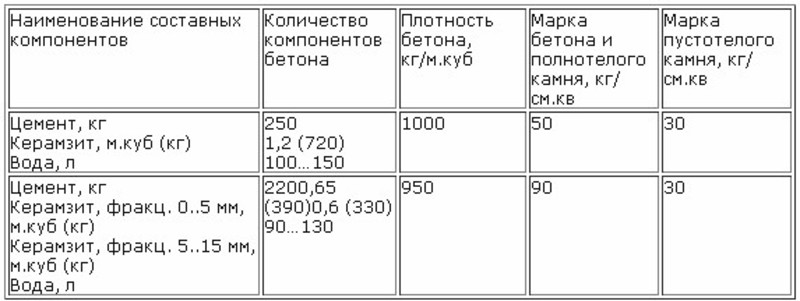

Блоки из керамзитобетона могут быть и пустотелыми и полнотелыми. При этом, независимо от формы, они включают в себя основной наполнитель — керамзитовый гравий. Полнотелые конструкции востребованы для обустройства фундамента и облицовки наружных стен, а пустотелые исполняют роль звукоизоляционной и теплоизоляционной перегородки между внутренними и наружными стенами здания.

При использовании пористой технологии можно повысить несущие способности фундамента и стеновых конструкций помещения. При этом главное достоинство применения такого бетона заключается в существенном снижении расходов на строительные работы, большом сроке службы изделия и малом весе керамзитобетона.

Состав и пропорции

Без сомнений, в настоящее время одним из самых востребованных строительных материалов является керамзитобетон. Состав на 1 м³ должен включать в себя такие компоненты:

- Цементная смесь.

- Песок.

- Мелкодисперный керамзит, который создается на основе натурального сырья.

- Вода без всевозможных примесей и химикатов. Следует отметить, что для разведения смеси ни в коем случае нельзя использовать воду с кислотностью ниже рН 4. Также нельзя задействовать морскую воду, так как она может привести к появлению белого налета.

Также состав керамзитобетона (пропорции на 1 м³ рассчитываются заранее на строительной площадке) может включать в себя несколько дополнительных добавок, таких как опилки, древесная зола и пластификаторы.

Чтобы будущая строительная смесь соответствовала всем требованиям, необходимо придерживаться таких рекомендаций и правил:

- Повысить эластичные свойства можно с помощью кварцевого песка.

- Чтобы сделать будущий блок влагостойким, в его состав нужно добавить керамзитовый гравий (без песка).

- Портландцемент под маркой от М400 характеризуется отличными вяжущими свойствами, поэтому лучше отдавать предпочтение именно этой модели.

- Цементная смесь положительно сказывается на прочностных показателях конструкции, однако при наличии этого компонента вес изделия существенно вырастает.

- При условии, что будущий блок будет подвергаться температурной обработке, лучше применить алитовый цемент.

Что касается плотности сырья, то она напрямую зависит от компонентов, которые вносятся в состав керамзитобетонных блоков. Пропорции для материала с нормальной плотностью подразумевают внесение крупно-фракционного керамзита. В большинстве случаев подобные блоки используются для обустройства теплоизоляционных перегородок.

Если речь идет о возведении несущих стеновых конструкций, целесообразно применить мелкий керамзит. Слишком большое количество мелких частиц сделает блок довольно тяжелым, поэтому специалисты рекомендуют искать «золотую середину», смешивая крупные и мелкие «камни» для керамзитобетона. Пропорции на 1 м³ определяются типом работ, которые планируются.

Рекомендации по приготовлению

Перед тем как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать многих трудностей на разных этапах производства, а также получить высококачественный продукт с наилучшими характеристиками:

Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.- Чтобы сделать конструкцию более прочной и устойчивой к большим нагрузкам, рекомендуется использовать арматуру.

- Лучшими характеристиками обладает тот цементный раствор, который способен полностью покрыть керамзитовые частицы.

- При выполнении замеса нужно следить за временем — оно не должно превышать семь минут на один замес. Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Убедиться в готовности смеси несложно: для этого нужно зачерпнуть лопатой однородную массу и посмотреть, расплывается ли она или нет. Если горка начинает расплываться по лопате — это указывает на то, что керамзитобетон слишком жидкий. Если консистенция устойчивая и не сыпучая, значит, требуемое соотношение компонентов достигнуто.

В зависимости от особенностей конструкции для изготовления керамзитоблоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — является незаменимым элементом для строительства несущих стен для объектов промышленного и жилого назначения.

- М100 — используются при строительстве помещений с небольшой этажностью, утеплении ограждающих конструкций и обустройстве монолитных перекрытий полов и стяжек.

- М150−200 — эта марка бетона применяется для возведения несущих конструкций и при создании стеновых блоков или панелей. Материал отличается способностью выдерживать сильные температурные скачки и химическое воздействие.

- М200 — является востребованным составом для создания легких блоков и перекрытий. Преимуществом материала является устойчивость к влаге и химикатам.

Смеси керамзитоблоков

Как уже говорилось выше, пропорции и рецепт смеси керамзитобетона зависят от особенностей проекта, для которого они предназначаются. Для примера, если нужно изготовить качественные блоки, лучше следовать такой рецептуре:

- Для начала смешиваются одна часть цемента и 2−3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9−1 часть воды.

- Затем состав размешивается еще раз, и к нему вносят 5−6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если задача заключается в подготовке материалов для стеновых конструкций, то оптимальные пропорции будут выглядеть следующим образом:

- 1 часть цемента.

- 1,5 части керамзитового песка с фракцией до 5 мм.

- 1 часть мелкодисперного керамзита.

При желании создать керамзитобетон для перекрытий лучше использовать такой замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4−5 частей керамзита.

Виды заполнителей

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

Среди основных разновидностей заполнителей выделяют:

- Гравий с угловатой или округлой формой.

- Щебень с неправильной угловатой формой и шероховатой поверхностью.

В зависимости от насыпного веса выделяют 12 марок керамзита, а по показателям прочности используются два типа (А и Б). Приготовить блоки керамзитобетона в домашних условиях гораздо проще, чем может показаться вначале. Главное — соблюдать вышеперечисленные рекомендации, следовать пошаговым инструкциям и не отклоняться от установленной рецептуры. В таком случае конечное сырье получится максимально качественным, надежным и долговечным.

приготовление своими руками состава для блоков и стен

Широкое распространение в строительстве получили легкие бетонные смеси. Керамзитобетон — одна из наиболее популярных разновидностей. Он существенно упрощает проведение строительных работ без потери прочности возводимых конструкций. Отличается высокой долговечностью, подходит для жилых зданий и промышленных сооружений. Для обеспечения наилучших эксплуатационных характеристик можно подобрать оптимальный состав и пропорции керамзитобетона.

Широкое распространение в строительстве получили легкие бетонные смеси. Керамзитобетон — одна из наиболее популярных разновидностей. Он существенно упрощает проведение строительных работ без потери прочности возводимых конструкций. Отличается высокой долговечностью, подходит для жилых зданий и промышленных сооружений. Для обеспечения наилучших эксплуатационных характеристик можно подобрать оптимальный состав и пропорции керамзитобетона.

Описание материала

Керамзитобетон представляет собой прочный монолитный строительный материал, отличающийся от классического бетона введением в состав смеси керамзита. В традиционном бетоне роль наполнителя играет щебень. Основное назначение керамзита, которым в керамзитобетоне заменен щебень, состоит в снижении массы готовой смеси.

Керамзитобетон представляет собой прочный монолитный строительный материал, отличающийся от классического бетона введением в состав смеси керамзита. В традиционном бетоне роль наполнителя играет щебень. Основное назначение керамзита, которым в керамзитобетоне заменен щебень, состоит в снижении массы готовой смеси.

Сырьем для производства керамзита служит глина или глинистый сланец. Исходный материал подвергается обжигу. Различные технологические режимы позволяют получать конечный продукт с заданной плотностью, которая варьируется от 150 до 800 килограммов на кубический метр. Относительная простота технологии производства позволяет поддерживать привлекательный для потребителей уровень цен. Материал отличается хорошими теплоизолирующими свойствами, долговечен, морозоустойчив. Отдельно стоит отметить натуральность и экологичность.

Обычно в состав керамзитобетона входят следующие компоненты:

- одна часть цемента;

- две части песка;

- три части керамзита.

Пропорции могут варьироваться в зависимости от назначения смеси и требуемых параметров прочности.

Иногда керамзитобетон ошибочно называют керамобетоном. Это грубейшая ошибка, поскольку керамобетон готовится не на цементной основе. Этот материал разработан в качестве эффективного огнеупора. Такие свойства обусловлены использованием высококонцентрированных керамических вяжущих суспензий и кремнеземного заполнителя. Вяжущим компонентом классического бетона и керамзитобетона является цемент.

Преимущества и недостатки

Для определения достоинств и недостатков следует обратить внимание на основные характеристики керамзитобетона. Именно от них зависит выбор материала для решения конкретных строительных задач.

Среди основных преимуществ нужно выделить следующие:

- Небольшая масса готовых изделий. Благодаря пористой структуре керамзита материал имеет малую плотность. Для зданий из керамзитобетонных блоков нет необходимости сооружать громоздкий фундамент, рассчитанный на высокие нагрузки. Самостоятельный монтаж блоков небольшой массы существенно снижает общие трудозатраты и сокращает сроки строительства.

- Приемлемая прочность. Керамзитобетон можно использовать для сооружения несущих стен и перекрытий, поскольку его прочность незначительно уступает классическому бетону.

- Хорошие теплоизолирующие свойства. Керамзитобетонные стены и пол обеспечивают сохранение тепла в помещении гораздо лучше, чем выполненные из классического бетона.

- Прекрасная звукоизоляция. Эта характеристика особенно важна при использовании материала для возведения жилого дома. Помещения будут хорошо защищены от проникновения уличного шума.

- Экологичность. Это преимущество обусловлено применением в качестве наполнителя керамзита, получаемого из глины. Все компоненты состава не выделяют в атмосферу вредных веществ.

- Долговечность. Керамзитобетон довольно давно используется в строительстве. За все время применения он зарекомендовал себя как надежный материал, способный прослужить много десятилетий.

- Низкая стоимость. Благодаря небольшой стоимости керамзита материал можно считать одним из самых дешевых вариантов изготовления бетонной смеси.

- Простота изготовления и распространенность. Несложная технология производства блоков привела к широкому распространению мелких производств. В связи с этим материал можно приобрести даже в небольших населенных пунктах, что обеспечит дополнительную экономию.

- Легкое проведение отделочных работ. Поверхность керамзитобетона характеризуется высокой адгезией. На ней прекрасно держатся штукатурные смеси любого состава.

Некоторые особенности керамзитобетона создают определенные ограничения в применении. Основным недостатком материала считается высокая влагопроницаемость и повышенное впитывание воды. Влага активно поглощается пористой структурой керамзита. Особенно опасно это свойство при отрицательных температурах, когда накопившаяся жидкость начинает кристаллизоваться и может привести к образованию трещин. По этой причине использовать такой стройматериал можно только в изолированных от погодных воздействий конструкциях. В случае применения материала для возведения наружных стен необходима тщательная гидроизоляция.

К незначительным минусам можно отнести и необходимость в дополнительной теплоизоляции. Несмотря на хорошие теплоизолирующие свойства материала, здания из керамзитобетона требуют утепления наружных стен.

Варианты применения

Керамзитобетон получил широкое распространение в строительстве.

Керамзитобетон получил широкое распространение в строительстве.

Наиболее популярны два способа его применения:

- Для изготовления кирпичных блоков.

- Для создания наливного пола, то есть сооружения стяжки.

Не должно смущать то, что блоки именуются кирпичными. Кирпичами называются строительные элементы заданной формы, из которых сооружается кладка. Материал изготовления не играет роли. Таким образом, любые строительные блоки можно называть кирпичами.

Изредка керамзитобетон применяют и для возведения монолитных стен. Это может потребоваться в зданиях с деревянными перекрытиями, поскольку снижение массы стен является приоритетной задачей.

Изготовление блоков

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита.

Чтобы сэкономить на покупке готовых блоков, можно сделать керамзитобетон своими руками. Пропорции компонентов могут незначительно отличаться, однако наиболее популярен следующий рецепт: одна часть цемента; две-три части песка; одна часть воды; три-пять частей керамзита.

Для изготовления раствора рекомендуется использовать бетономешалку, она существенно упростит перемешивание. Большое значение имеет последовательность смешивания компонентов:

- Первым в бетономешалку или бункер для перемешивания загружается цемент. К нему добавляется песок. Эти сыпучие составляющие необходимо тщательно перемешать.

- К полученной смеси постепенно добавляется вода, состав перемешивается до получения однородной консистенции.

- На заключительном этапе в цементный раствор вводится керамзит. Смесь размешивается до равномерного распределения наполнителя.

Керамзит чрезвычайно гигроскопичен. Он настолько активно впитывает влагу, что иногда смесь может стать практически сухой. Применять ее в таком состоянии не представляется возможным, поэтому требуется добавить небольшое количество воды. Следует добиваться лишь полного покрытия поверхности керамзита цементным раствором. Доводить смесь до жидкой консистенции нельзя, иначе формирование будущего блока будет нарушено, он может рассыпаться при извлечении из формы или будет иметь серьезные дефекты.

Полученный раствор помещают в заранее приготовленные формы. Необходимо проследить за полным заполнением форм, чтобы исключить образование пустот в готовом изделии.

Для упрощения изготовления смеси не обязательно приобретать цемент и песок отдельно. В продаже имеется готовая сухая смесь, называемая пескобетоном. Рекомендуется применять марку М-300 и выше, это обеспечит достаточную прочность готовым блокам.

Выполнение стяжки

Устройство наливного пола предполагает использование жидкой смеси.

Для ее приготовления смешивают:

- одну часть цемента;

- три части песка;

- одну-две части воды;

- две части керамзита.

Указанное количество воды можно считать базовым. В процессе перемешивания керамзит будет активно впитывать жидкость. Воду можно добавлять до получения консистенции жидкой сметаны. Раствор составляется и перемешивается в той же последовательности, какая рекомендована для изготовления блоков.

Есть дополнительные условия, которые необходимо соблюдать перед нанесением раствора. Бетонная плита перекрытия не должна контактировать с влагой. Нельзя допускать, чтобы сухой бетон или другой материал основания впитывал воду. Для этого требуется обязательная гидроизоляция. Лучше всего для этих целей использовать специальные готовые составы, имеющиеся в продаже. Обычно они выпускаются в виде мастик или эмульсий. Заблаговременно нанесенное на основание гидроизолирующее средство обеспечит правильное затвердевание смеси с образованием монолитной структуры.

Через пару дней раствор достаточно затвердеет. После этого можно приступать к нанесению финишного слоя. Верхний слой формируют из цементно-песчаной смеси. Для удобства можно использовать готовый пескобетон. Консистенция раствора должна напоминать слегка размягченное сливочное масло. Следует избегать излишка жидкости. Рекомендуемое количество воды обычно указано в инструкции по применению.

Монолитность стяжки достигается по прошествии нескольких дней. Для увеличения прочности рекомендуется поддержание влажного состояния в течение месяца. Для этого пол можно слегка обрызгивать водой или просто накрыть полиэтиленовой пленкой.

Стены и перекрытия

Для возведения стен и перекрытий из керамзитобетона используются свои пропорции приготовления раствора.

Обычно смесь для стен имеет следующий состав:

- одна часть цемента;

- полторы части песка;

- одна часть керамзита;

- полторы части воды.

Заливку проще всего производить в съемную опалубку из досок или фанеры. Чтобы опалубка не впитывала влагу из раствора, рекомендуется покрыть деревянные элементы полиэтиленовой пленкой.

Поскольку керамзитобетон не защищен от впитывания влаги, использовать для армирования металлические элементы не рекомендуется, так как возрастает риск их поражения коррозией. В качестве армирующего материала лучше применять стеклопластиковую арматуру и сетку из того же материала.

Наружные стены из керамзитобетона обязательно должны быть защищены с двух сторон гидроизоляционным материалом. Допускается использовать для этих целей толстый слой штукатурки. В продаже можно найти специальные влагостойкие штукатурные смеси, в том числе предназначенные для наружных работ.

Раствор для сооружения перекрытий можно приготовить со следующими пропорциями:

- три части песка;

- одна часть цемента;

- четыре части керамзита;

- полторы части воды.

Для сооружения опалубки потребуются профилированные металлические листы, несущие двутавровые балки, фанера, армирующая сетка. Примерный порядок работы выглядит следующим образом:

В качестве основания будущего перекрытия укладываются несущие балки.

В качестве основания будущего перекрытия укладываются несущие балки.- Поверх балок расстилаются профилированные листы, которые станут дном опалубки.

- Из фанеры изготавливаются боковые стенки опалубки.

- Внутрь опалубки укладывается армирующая стеклопластиковая сетка.

- Приготовленный раствор заливается в опалубку.

Не следует полагаться на визуальное затвердевание материала. Важно помнить, что расчетную прочность бетонные смеси с любыми наполнителями приобретают по прошествии месяца с момента заливки.

Керамзитобетон завоевал большую популярность в строительстве. Основным его преимуществом является малая плотность, позволяющая упростить возведение зданий и уменьшить затраты на изготовление фундамента. Материал довольно универсален, подходит для изготовления блоков и создания монолитных конструкций. Для каждой строительной задачи существуют свои пропорции составления бетонной смеси, которые обеспечивают наилучшие эксплуатационные характеристики. Простота приготовления раствора способствовала широкому распространению самостоятельного изготовления керамзитобетонных блоков.

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия. Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих. В качестве основания будущего перекрытия укладываются несущие балки.

В качестве основания будущего перекрытия укладываются несущие балки.