| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

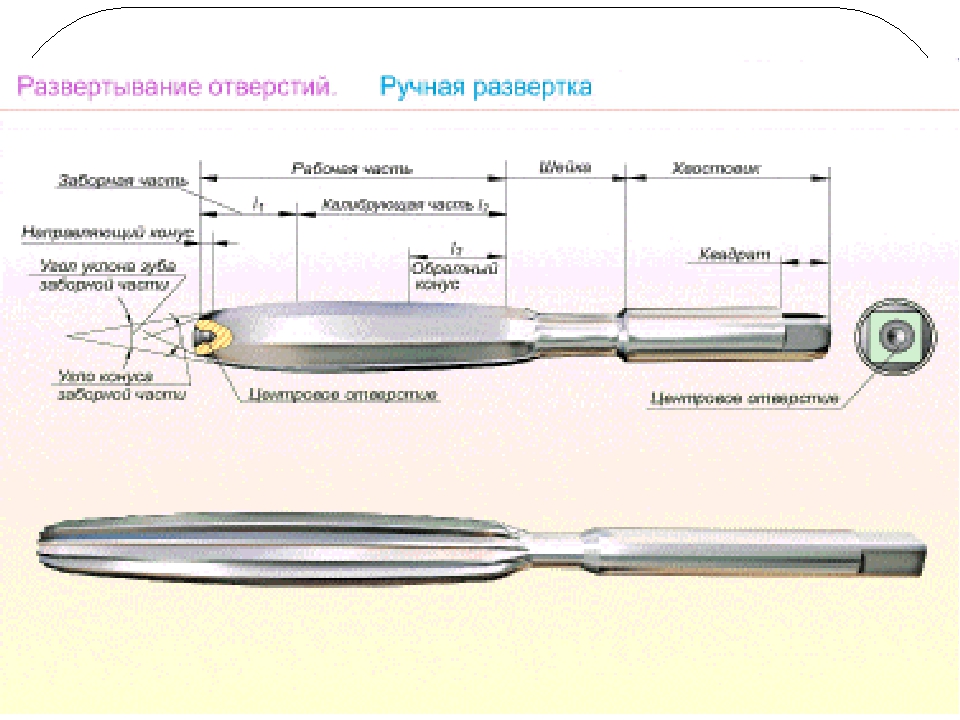

| 148 Развертывание Часть прецизионного процесса машинной обработки Отверстия в основном развертываются в случае особых требований по качеству | 150 Развертывание отверстий и развертки по металлу Формы стружечных канавок многолезвийного режущего инструмента для глухих и сквозных отверстий | 187 Развертывание отверстий в металле машинными разверстками Рекомендации по устранению типичных неполадок Низкое качество поверхности Задиры | 488 Конструктивные элементы разверток по металлу Обозначение поверхностей режущей части многолезвийного инструмента Передняя поверхность Главный задний угол | 490 Допуски разверток по металлу Принципы определения технологических допусков на инструмент Выдержка из немецкого национального технического стандарта DIN 1420 | 491 Причины и способы устранения технологических проблем при развертывании отверстий в металле на станках Отверстие получается большего диаметра следы от подачи |

| 1645 Основные геометрические параметры многолезвийного осевого режущего инструмента Развертки Цековки Зенковки Задний угол вспомогательной режущей кромки Ш | 1646 Развертка самый применяемый металлорежущий инструмент для обработки точных отверстий с хорошей степенью шероховатости обработанной поверхности Последн | 1647 Развертки со специальными формами и допусками находят все большее применение на промышленных предприятиях при металлообработке Их изготовление требует | 1648 Основные принципы для определения допусков на изготовление разверток Вычисление предельных исполнительных размеровмноголезвийного осевого режущего инс | 1649 Принятая система обозначения разверток За номинальным диаметром указывается поле допуска обработываемого отверстия Таким образом маркировка развертки | 199 Машинные развертки из быстрорежущей стали Таблица рекомендованных диаметров режущего инструмента для соответствующих полей допусков |

См. | |||||

Расточка на токарном станке | Растачивание отверстий на расточном станке / Boring on a boring machine | ||||

Отклонение размера детали / Fit tolerance table | Шероховатость поверхности при механической обработке / Surface roughness | ||||

Технология сверления металла / Drill a hole in metal | Экономика машиностроения и металлообработки / Machining economy | ||||

Основное машинное время обработки | Группы конструкционных материалов / Workpiece material groups | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

944 Каталог ISCAR 2005 Металлорежущий инструмент и инструментальная оснастка Стр.D90 | |||||

Развертывание отверстий развертками на станках Рекомендации по технологии и режимам резания Скорость Подача Операционный припуск на обработку Охлаждение Развертывание отверстий развертками на станках Рекомендации по технологии и режимам резания Скорость Подача Операционный припуск на обработку Охлаждение _ Скорость резания сильно влияет на качество поверхности после развёртывания и на стойкость осевого режущего инструмента Iscar Увеличение скорости резания выше оптимальной ведёт к увеличенному износу инструмента из-за увеличения температуры. | |||||

50 Руководство DORMER 2008 Обработка металлов резанием на металлорежущих станках Стр.50 | |||||

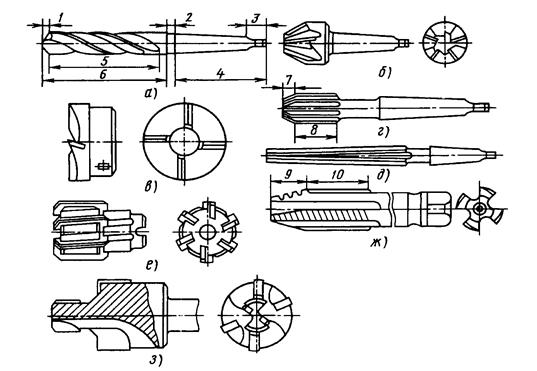

Развертки по металлу Основные элементы многолезвийного осевого режущего инструмента A Лапка B Шейка G Заборная часть L Общая длина 1 Спинка зуба 2 Ленточка Развертки по металлу Основные элементы многолезвийного осевого режущего инструмента A Лапка B Шейка G Заборная часть L Общая длина 1 Спинка зуба 2 Ленточка _ 10 Ширина главной задней поверхности 11 Ширина вспомогательной задней поверхности 12 Главный задний угол 13 Вспомогательный задний угол 50 Развертывание развертки 1 Спинка зуба 2 Ленточка 3 Затыловка задней поверхности 4 Задний угол 5 Центровое отверстие 6 Стружечная канавка 7 Затылок 8 Режущая кромка 9 Передняя поверхность C Длина шейки D Длина режущей части E Длина заборной части F Диаметр H Угол заборной части I Угол наклона стружечной канавки J Длина рабочий части K Длина хвостовика | |||||

54 Руководство DORMER 2008 Обработка металлов резанием на металлорежущих станках Стр. | |||||

Диаметр стандартной развёртки измеряется по ленточке сразу же за заборной или направляющей частью Допуск назначен в соответствии со стандартом DIN 1420 Диаметр стандартной развёртки измеряется по ленточке сразу же за заборной или направляющей частью Допуск назначен в соответствии со стандартом DIN 1420 _ для обработки отверстия с допуском на диаметр H7. ДОПУСК РАЗВЕРТКИ Диаметр (мм) Граница поля допуска (мм) От До Верхняя Нижняя (включительно) 3 0.008 0.004 3 6 0.010 0.005 6 10 0.012 0.006 10 18 0.015 0.008 18 30 0.017 0.009 30 50 0.021 0.012 50 80 0.025 0.014 2. ДЛЯ ОТВЕРСТИЯ С ДОПУСКОМ H7 Точные отверстия, как правило, выполняются с допуском по H7 (см. табл. ниже). Для отверстий с другими допусками границы поля допуска можно рассчитать, используя схему расчета и таблицу, приведенные в п.3. ДОПУСК ОТВЕРСТИЯ Диаметр (мм) Граница поля допуска (мм) От До Верхняя Нижняя (включительно) 3 0.010 0 3 6 0.012 0 6 10 0.015 0 10 18 0.018 0 18 30 0.021 0 30 50 0.025 0 50 80 0.030 0 54 Развертывание Границы полей допусков 1. НА ДИАМЕТР СТАНДАРТНОЙ РАЗВЕРТКИ (d1) | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 439 Развёртывание производится для повышения качества отверстия Достижимая точность отверстия от IT 7 до IT 6 При этом диаметр увеличивается _ | 440 Возникающие при развёртывании отверстия силы невозможно точно рассчитать, основываясь на значении удельной силы резания kc | 441 У машинных развёрток длина рабочей части меньше, чем у ручных разверток Они также являются самоцентрирующимися за счёт ленточек | 442 При неравномерном шаге режущие кромки попарно располагаются точно друг напротив друга За счёт этого отверстие получается абсолютно круглым | 443 Соосность и расположение отверстий за счёт развёртывания улучшить нельзя, так как развёртка центрируется заранее подготовленным отверстием | 444 Развертывание отверстий развертками на станке Качество обработанной поверхности отверстия заготовки детали для разных материалов |

| 445 Развёртывание отверстий на станке машинными развертками Рекомендации по решению технологических проблем при обработке отверстий | 446 Для обеспечения эффективного использования имеющихся развёрток необходимо знать соответствующие посадки, которые могут быть получены | 447 Поля допусков для машинной развёртки 1/100 комплексного поставщика Hoffmann Group | 448 Какой припуск оставляют под развертывание Таблицы рекомендуемых величин для машинных разверток из быстрорежущей стали и твердого сплава | 449 Режимы резания при развертывании машинными развертками Пример использования таблиц справочника по обработке резанием Garant Hoffmann Group | 450 Рекомендуемые режимы резания при развертывании отверстий в различных материалах машинными быстрорежущими развертками Holex Garant Артикул |

| 50 Развертки по металлу Основные элементы многолезвийного осевого режущего инструмента A Лапка B Шейка G Заборная часть L Общая длина 1 Спинка зуба 2 Ленточка | 51 Развертывание отверстий в заготовках из металлов и сплавов Технология Общей ошибкой является минимальный припуск при подготовке отверстия под развертывание | 52 Величина припуска необходимого для развертывания зависит от обрабатываемого материала и качества подготовленного отверстия в заготовке Основные рекомендации | 53 Развертка с экстремально неравномерным шагом выполняется таким образом, что шаги по окружности для каждого из режущих зубьев не равны между собой | 54 Диаметр стандартной развёртки измеряется по ленточке сразу же за заборной или направляющей частью Допуск назначен в соответствии со стандартом DIN 1420 | 55 Определение размеров развертки для развёртывания отверстия с определенным допуском Рекомендации и примеры расчета для осевого режущего инструмента |

| 56 Развертывание отверстий в металле Пример расчета диаметра изготавливаемых с шагом 0 01 мм разверток Справочная таблица | 60 Возможные трудности при развертывании отверстий развертками по металлу Проблема Причина Способ устранения Быстрый износ инструмента Отверстие меньше размера | 61 Проблемы при развертывании отверстий развертками и способы их устранения Плохое качество обработанной поверхности Слишком большой припуск на обработку | 57 Стандартные размеры развёрток согласно немецким национальным техническим стандартам DIN 9 DIN 206 DIN 208 DIN 212 DIN 311 DIN 859 DIN 1895 DIN 2180 Таблица | 58 Стандартные размеры развёрток согласно немецким техническим стандартам DIN 9 DIN 206 DIN 208 DIN 212 DIN 311 DIN 859 DIN 1895 DIN 2180 Продолжение таблицы | 59 Типы развёрток по металлу и обозначение осевого режущего инструмента по немецким техническим стандартам DIN Прямозубые Косозубые С крутым спиральным зубом |

| 944 Развертывание отверстий развертками на станках Рекомендации по технологии и режимам резания Скорость Подача Операционный припуск на обработку Охлаждение | 945 Развертывание отверстий Режимы резания рекомендуемые при механической обработке на станках для различных обрабатываемых материалов Скорость Подача Припуск | 946 Особенности технологии развертывания отверстий развертками на металлорежущих станках Основные проблемы и причины их появления Рекомендации по устранению | |||

| 233 Развертки по металлу Основные характеристики многолезвийного режущего инструмента для финишных операций Бланк заказа специнструмента | 940 Допуски на изготовление разверток расчитываются по следующим правилам Поле допуска режущего инструмента (развертки) составляет 35% от поля допуска отверстия | 941 Допуски на изготовление развёрток по DIN 1420 Допустимые максимальные и минимальные размеры режущего инструмента от номинального диаметра d1 в мкм | 942 Допуски развёрток по техническому стандарту DIN 1420 Минимальные и максимальные размеры многолезвийного инструмента от номинального диаметра d1 в мкм | 943 Развертки Допуски на изготовление инструмента согласно немецкому техническому стандарту DIN 1420 Допустимые максимальные и минимальные размеры инструмента | |

| 429 Регулируемые развертки по металлу Простые в использовании инструменты обеспечивающие максимальную точность и высокое качество обработанной поверхности | 436 Развертки твердосплавные машинные Режимы резания при развертывании глухих и сквозных отверстий в различных обрабатываемых материалах Скорость резания | 440 Регулируемые развертки обеспечивают возможность регулировки в пределах 48 микрон При повороте винта на 30° линейное изменение диаметра составляет 2 мкм | 449 Припуски на развертывание для многозубых разверток по металлу Рекомендации производителя режущего инструмента по выявлению и устранению проблем | 625 Стандартная твердосплавная развертка RMS с шестью эффективными режущими кромками и внутренним подводом СОЖ Пример применения режущего инструмента | 635 Регулируемая развертка RIQ с винтовой стружечной канавкой и винтовой цельной твердосплавной направляющей пластиной с передней поверхностью из PCD |

| 478 Машинные развёртки с предельно неравномерным расположением зубьев Ни один режущий зуб не располагается диаметрально противоположно другому | 481 Машинные развертки CoroReamer 835 для развертывания глухих и сквозных отверстий в деталях из стали и чугуна Инструмент для всех отраслей промышленности | 484 Развертка цельная твердосплавная для развертывания отверстий в заготовках из нержавеющей стали Внутренний подвод СОЖ Рекомендуемое давление 20 бар | 487 Машинные развертки со сменной режущей головкой для развёртывания сквозных отверстий с большой подачей Инструмент с коротким и длинным хвостовиком | ||

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

426 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Процесс развертывания отверстий на станке в стальной заготовке Используемый инструмент — многолезвийная развертка с режущей головкой из твердого сплава Процесс развертывания отверстий на станке в стальной заготовке Используемый инструмент — многолезвийная развертка с режущей головкой из твердого сплава _ Kennametal | |||||

Каталоги металлорежущего инструмента, оснастки и приспособлений для станков / | |||||

Развертка коническая и цилиндрическая – все о их работе + видео

Зенкерование, сверление и растачивание не будут считаться завершенными, если проигнорировать развертывание отверстий. Поговорим о нем и уделим особенное внимание особенностям обработки крупногабаритной обечайки, ведь в этом случае технологический процесс имеет значительные отличия от стандартных операций.

1 Зачем иметь такой инструмент?

Развертка – это режущий элемент для доводки отверстий (глухих и сквозных), так как даже если вы взяли сверло на 10 мм, то полученное отверстие может иметь меньший диаметр. Дополнительное развертывание позволит расширить его до нужных размеров. По сути, эта технологическая операция – чистовая обработка, чтобы добиться требуемых чистоты и точности. Ведь не только сверление, но и более точное зенкерование нуждается в доводке. Особых расчетов эта операция не требует, так как мы лишь доводим отверстие заданного диаметра и длины. Провести все расчеты следует еще на этапе сверления или когда предполагается зенкерование.

Режущий элемент для доводки отверстий

Добиться такого результата можно благодаря большому количеству режущих кромок. Инструмент одновременно вращается и совершает поступательное движение вдоль оси. В это время снимается тончайший слой металла. С помощью специального приспособления можно получить точные цилиндрические и конические отверстия. Конусность их составляет 1:10 и 1:50, так что предварительно следует провести все расчеты, чтобы определиться с параметрами.

Конусность их составляет 1:10 и 1:50, так что предварительно следует провести все расчеты, чтобы определиться с параметрами.

Этот инструмент можно применить в строительстве, машиностроении, промышленных отраслях, быту. С его помощью возможна обработка глухих отверстий. А посредством специальной установки делают развертывание крупногабаритной обечайки, конечно, в этом случае особое внимание следует уделить предварительным расчетам. Это изделие прекрасно зарекомендовало себя при работе с легированными, конструкционными, цементированными и углеродистыми сталями. Также оно без проблем справится с различными сплавами, такими как алюминий, бронза, медь и даже чугун.

2 Виды приспособлений для доводки

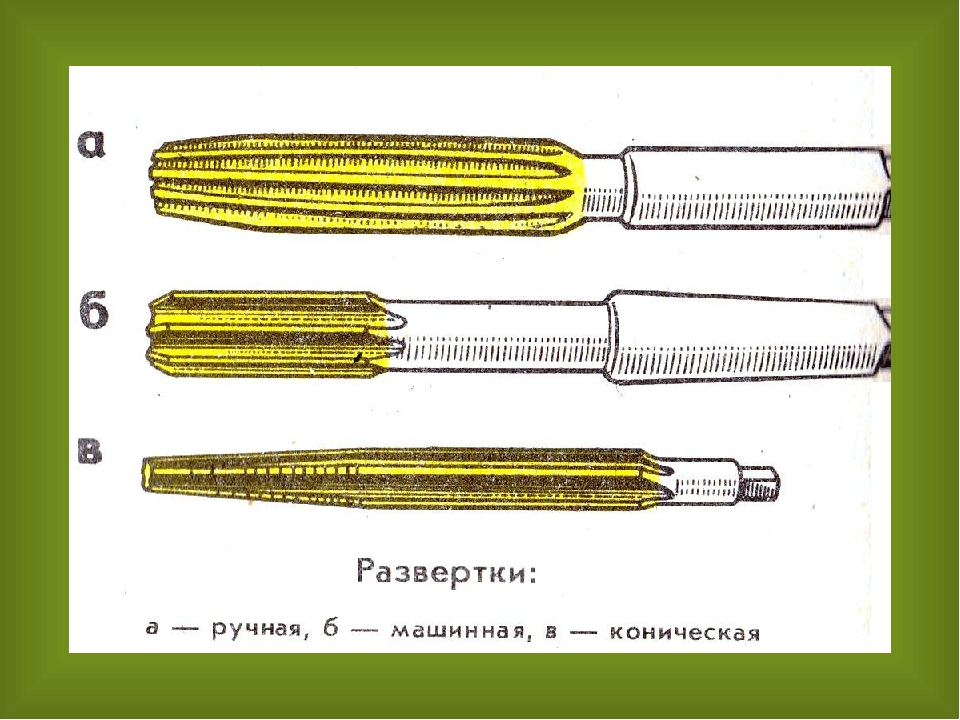

Ручная развертка (ГОСТ 7722–77) используется совместно со специальным воротком. Размерный ряд этого приспособления начинается от нескольких миллиметров и достигает более 50, при этом шаг составляет 1 мм. Возможны некоторые отклонения по размерам, они указываются в ГОСТ 13779–77. Чтобы инструмент легче заходил в отверстие, его нижняя часть делается немного меньше основной. Различается и тип зуба. Наиболее распространенный – прямой, встречаются изделия с винтовыми зубьями. Последние идеально подходят для обработки прерывистых отверстий либо легких металлов. Канавки для отвода стружки имеют направление противоположное вращению, что препятствует заеданию и самозатягиванию. Стоимость во многом зависит от размера, например, цена режущего инструмента на 10 мм около 1 доллара, а на 50 мм – превышает 20 долларов.

Машинная развертка имеет специальный хвостовик конической формы, благодаря которому ее можно установить в станок. Их особенность – короткая рабочая часть и меньшее количество зубьев. Выпускается этот инструмент в соответствии с ГОСТ 883–80, а допустимые отклонения указываются в стандарте 13779–77. К недостаткам такой насадки следует отнести невозможность регулирования размера по мере износа.

Машинные развертки с хвостовиком конической формы

Иногда проводятся особенно точные расчеты и диаметр отверстий может составлять несколько миллиметров с десятыми долями, например, 8,5 мм. В этом случае нам понадобится регулируемый элемент, изменяющий свои размеры от 1 до 3 мм в зависимости от диаметра. Для изделия диаметром 10 мм шаг составляет 0, 75 мм, а самым крупным инструментом можно обработать отверстие диаметром от 47 до 50 мм. Чтобы выставить нужный размер, следует открутить гайку, расположенную сверху и подтянуть нижнюю. Во время этой операции режущие пластинки смещаются. Узнают выставленный диаметр замером рабочей части штангенциркулем.

Существуют еще раздвижные, или разжимные, приспособления. Внутри них находится шарик, а снизу располагается регулировочный винт, ослабляя или затягивая который можно менять положение шарика. Если он движется наверх, то диаметр режущей части увеличивается и наоборот. Правда, в этом случае изменить размер получится максимум на 0,5 мм и то это при обработке больших отверстий, достигающих 50 мм. Нужно быть аккуратным при работе с этим элементом, так как перекрутив винт можно деформировать корпус.

Несколько отличается и форма рабочей части. Например, коническая позволяет сделать аналогичные отверстия конусностью 1:10 и 1:50, а чтобы получить пробоину цилиндрической формы, потребуется уже другой инструмент. При этом направляющие ленточки могут быть прямыми либо левыми.

3 Конструкция развертки и требования ГОСТ 7722–77

Состоит инструмент из режущей и калибрующей части. На качество работ влияют количество зубьев, их угол наклона, шаг и направленность, профиль канавки. Угол конуса отвечает за соотношение составляющих усилий резания, для простейших инструментов он составляет всего 1–2°, а вот если необходима машинная обработка, то эта характеристика может достичь 15°. Окружной шаг обычно неравномерный. Это предотвратит образование продольных рисок на поверхности.

Это предотвратит образование продольных рисок на поверхности.

Инструмент для разверстки

На калибрирующей части располагается специальная ленточка заданной длины и ширины, которая выглаживает отверстие. Чем она уже, тем ниже стойкость инструмента, но при этом улучшается качество обработки. Увеличение числа зубьев положительно влияет на направленность и точность обработки, но ухудшает отвод стружки. Задний угол составляет всего несколько градусов чтобы повысить стойкость инструмента, а передний равен нулю. Изготавливаются режущие элементы диаметром до 10 мм с наружными центрами.

В ГОСТ 7722–77 указаны требования к ручным инструментам для обработки отверстий цилиндрической формы, а ГОСТ 13779–77 отвечает за дефекты.

4 Главные принципы развертывания

Прежде чем приступать к работе, следует провести некоторые расчеты и определиться с типом инструмента. Если необходима коническая развертка, то следует выбрать конусность 1:10 или 1:50. Эти тонкости не надо учитывать в инструменте цилиндрической формы. Развертывание может быть получерновым, в этом случае припуск должен составлять 0,1–0,15 мм, а когда речь идет о чистовой обработке, то он равен 0,05–0,1 мм, и чем больше эта величина, тем большее количество заходов придется сделать.

Коническая развертка

Сначала нужно обеспечить строгую соосность и только после этого приступать к активным действиям. При работе со сталями следует пользоваться специальными эмульсиями и минеральными маслами, оказывающими смазывающее и охлаждающее действие. Для бронзы такие средства не применяются. Очень часто проводится и предварительная операция – зенкерование.

5 Обработка обечайки больших изделий

Каковы особенности инструмента для развертки крупногабаритной обечайки? Этот рабочий элемент отличается от простых изделий, выполненных в соответствии с ГОСТ 7722–77, так как он предназначен для работ с крупногабаритными деталями. По сути, это целый агрегат, состоящий из пуансона, опор, нажимного штока, держателей, тяги и матрицы. Деталь устанавливается на пуансон таким образом, чтобы паз обечайки располагался в верхней области и был симметричен оси. Затем обрабатываемый элемент надвигают на держатели и устанавливают опоры. Передвижная плита перемещается вниз и клин входит в подготовленную полость. Так происходит предварительная обработка обечайки.

По сути, это целый агрегат, состоящий из пуансона, опор, нажимного штока, держателей, тяги и матрицы. Деталь устанавливается на пуансон таким образом, чтобы паз обечайки располагался в верхней области и был симметричен оси. Затем обрабатываемый элемент надвигают на держатели и устанавливают опоры. Передвижная плита перемещается вниз и клин входит в подготовленную полость. Так происходит предварительная обработка обечайки.

Затем опорные поверхности держателей и плит соединяются, в результате чего первые жестко фиксируются. Теперь необходимо убрать опоры и продолжить движение рабочего инструмента вниз, чтобы сделать финишную доводку обечайки. Если рабочая поверхность пуансона истерлась, то ее меняют с опорной, для этого достаточно просто развернуть элемент на 180°, то же самое можно проделать и с матрицей. Особых расчетов эта операция не требует, да и зенкерование также не нужно.

Развертывание отверстий

Развертыванием называется операция по обработке готовых отверстий, полученных сверлением или зенкерованием, для придания им большей точности или лучшей чистоты поверхности.

Отверстия в деталях развертывают ручным и машинным способами. Развертывание обеспечивает получение отверстий 2—3-го класса точности.

Ручные развертки, применяемые для развертывание отверстий в деталях, в зависимости от формы делятся на цилиндрические (рис. 83, а) и конические (рис. 83, б), а в зависимости от конструкции — на цельные и разжимные. Режущие зубья разверток выполняют с прямыми или с винтовыми канавками.

Рис. 83. Типы разверток и их элементы: а — цилиндрическая, б — коническая, в — элементы развертки, г — геометрия зуба заборной части, д — геометрия зуба калибрующей части

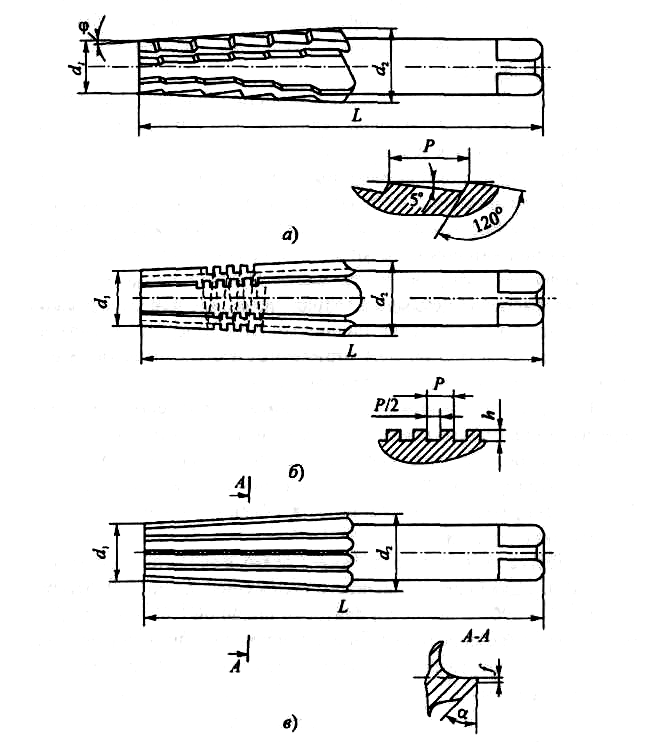

Ручная цилиндрическая развертка (рис. 83, в) состоит из трех частей: рабочей части, шейки и хвостовика. Рабочая часть развертки состоит из заборной и калибрующей частей и направляющего конуса. Заборная часть делается конусной, при развертывании она первая входит в отверстие и производит основную работу по снятию стружки.

Рабочая часть развертки состоит из заборной и калибрующей частей и направляющего конуса. Заборная часть делается конусной, при развертывании она первая входит в отверстие и производит основную работу по снятию стружки.

Режущие кромки заборной части образуют с осью развертки угол при вершине 2φ. Любая режущая кромка образует с осью развертки главный угол в плане ф. Этот угол принимается для ручных разверток равным 0,5— 1,5°.

Калибрующая часть служит для направления развертки при развертывании, а также для калибрования отверстий. У ручных разверток калибрующая часть может быть или цилиндрической или с обратной конусностью в пределах 0,015 мм. В последнем случае на участке, прилегающем к заборной части, может быть сохранен цилиндрический участок.

Направляющим конусом называется короткая фаска, срезаемая по поверхности заборной части (обычно под углом 45° к переднему торцу развертки). Она служит для предохранения развертки от повреждения, а также для обеспечения лучшего вхождения ее в отверстие.

Заборная и калибрующая части развертки различаются формой зуба: на заборной части зуб всегда затачивают до остроты, а на калибрующей части зуб заточен таким образом, что он имеет на вершине ленточку шириной от 0,05 до 0,3 мм. Ленточку по всей длине заправляют оселком, что обеспечивает калибрование и заглаживание стенки развертываемого отверстия, придавая ему требуемую точность размера и чистоту поверхности.

Развертки изготовляют с равномерным и неравномерным шагом зубьев по окружности. Для развертывания отверстий вручную применяют развертки с неравномерным шагом, обеспечивающие получение отверстий с чистой поверхностью.

Геометрия зуба развертки (рис. 83, г, д) определяется задним углом α, углом заострения β, передним углом γ и углом резания δ. Задний угол зуба разверток берется равным 6—15°. Передний угол для чистовых разверток равен 0°, а для черновых разверток он берется от 0 до 10°.

Передний угол для чистовых разверток равен 0°, а для черновых разверток он берется от 0 до 10°.

Ручные цилиндрические развертки (ГОСТ 7722—65) применяют для развертывания отверстий диаметром от 3 до 50 мм. Они изготовляются с прямыми и винтовыми канавками.

Ручные цилиндрические развертки по степени точности их изготовления разделяются по номеру на № 1, 2 и 3.

Развертка № 1 предназначена для посадки А3 — С3. После доводки ее можно получить отверстия 2-го класса точности, т. е. для посадок Г, Т, Н и П.

Развертка № 2 пригодная для посадки А3а — С3а, а после доводки — для посадки А — С.

Развертка № 3 предназначена для посадки А4 — С4, а после доводки пригодна для посадки А3 — С3.

Геометрия зуба ручных разверток определяется задним углом α=8°, передним углом γ = 0° и углом в плане φ=1°.

Ручные цилиндрические развертки изготовляют из инструментальной легированной стали 9ХС. Твердость рабочей части разверток диаметром от 3 до 8 мм HRC 61 — 63, а диаметром более 8 мм HRC 62—64. Твердость квадрата должна быть HRC 30—45.

Развертывание отверстий » HORN RUS LLC

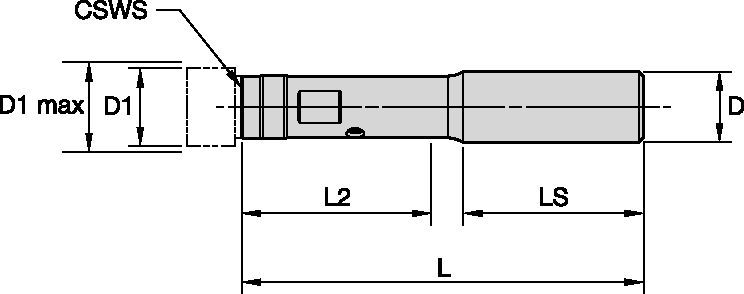

В ассортименте компании HORN представлен большой выбор разверток для суперфинишной обработки глухих и сквозных отверстий в изделиях и заготовках из материалов всех видов — от стальных до пластмассовых.

Брендовый инструмент и приспособления, применяемые при развертывании, — это различные модификации системы DR. За счет выверенной геометрии, острых режущих кромок достигаются идеальная точность отверстий и нужная шероховатость поверхностей. Допуски — менее IT7 даже у отверстий большого диаметра.

Особенности

- Типоразмеры — диаметры хвостовиков от 35,6 мм, диаметры головок 7,6–140,6 мм (есть инструмент для развертывания и малых, и крупных отверстий).

- Основа каждой модели — державка из твердого сплава, устойчивый к биениям и механическим нагрузкам.

- Режущие элементы — сменные головки для обработки сквозных и глухих отверстий в изделиях из стали, литья, цветных металлов, пластмасс.

Помимо стандартных моделей DR, можно заказать специальный инструмент HORN для обработки отверстий. Инженеры разработают техническую документацию по вашим чертежам или эскизам. Подберут оптимальную марку твердого сплава для решения конкретной задачи.

Преимущества

Отличные эксплуатационные свойства

Компания HORN производит продукцию из собственных твердых сплавов. Сырьем служат мелкозернистые порошки. На выходе получаются сверх- и ультразернистые сплавы, устойчивые к высоким механическим и термическим нагрузкам. Даже при интенсивной расточке отверстий — инструмент прослужит длительное время. Изношенные головки можно заменить и продолжить рабочий процесс.

Гарантированно высокое немецкое качество

Продукция ценится во всем мире, бренд входит в число лидеров сферы. HORN — синоним качества, надежности, долговечности, ведь строгий контроль проводится на каждом этапе производства, от изготовления сплава до нанесения покрытий. Итог — высоко качественное развертывание отверстий: инструмент имеет высокоточные направляющие пластины, выверенную геометрию режущих кромок.

О российском представительстве Paul HORN GmbH

Компания «ХОРН РУС» — официальный партнер немецкого бренда в России. Для вас доступен широкий спектр услуг, в числе которых:

- полный ассортимент разверток, другого ряда инструмента, заготовок HORN;

- оперативная доставка продукцию из собственных складских запасов;

- прием заказов на изготовление инструмента по индивидуальным чертежам или эскизам;

- профессиональные консультации от высококвалифицированных технологов.

Все производственные и интеллектуальные мощности HORN находятся в немецком городе Тюбингене. Здесь представлены цеха производства твердых сплавов, изготовления инструмента и нанесения покрытий, инженерный отдел, лаборатории, центр НИОКР, центр контроля качества. За счет единой технологической цепочки заказы выполняются в максимально короткие сроки.

Здесь представлены цеха производства твердых сплавов, изготовления инструмента и нанесения покрытий, инженерный отдел, лаборатории, центр НИОКР, центр контроля качества. За счет единой технологической цепочки заказы выполняются в максимально короткие сроки.

Сферы применения немецкого обрабатывающего инструмента — высокотехнологичные производства. С HORN сотрудничают машиностроители, предприятия автопрома, авиа- и ракетостроения, производители нефтегазового оборудования, медицинской техники, ювелирных изделий.

По всем вопросам обращайтесь в «ХОРН РУС». Контактный телефон +7 (495) 968-21-68, электронная почта [email protected].

Обзор разновидностей разверток по металлу

Развертка – это режущий точный инструмент, используемый для чистовой обработки различных форм отверстий, придания им требуемой точности и шероховатости. Основное назначение развертки – это доводка отверстий после сверления, растачивания или зенкерования, позволяет достичь 6-9 квалитета точности и шероховатости до показателя Ra = 0,32…1,25 мкм.

Блок: 1/5 | Кол-во символов: 350

Источник: https://mekkain.ru/library/razvertka-instrument.html

Сущность и принцип обработки развертыванием

По своим рабочим движениям развертывание отверстий подобно операциям с использованием сверл и зенкеров. Даже внешне многие виды разверток (кроме регулируемых) похожи на сверла или зенкеры, хотя имеют канавки меньшей глубины и более пологий угол режущей кромки. Их главное функциональное отличие — это высокие точность и качество обработки с квалитетом до 6 и шероховатостью Ra от 0.5 до 2 мкм. Такие показатели обеспечиваются небольшими припусками (от 0.05 до 0.5 мм) и малой глубиной резания, а также жесткостью конструкции. Развертывание цилиндрических поверхностей производится с небольшими скоростями резания: цельнометаллическим инструментом — 5÷15 м/мин., регулируемым с твердосплавными пластинами — до 40 м/мин. Как правило, развертки имеют прямые режущие кромки, но для развертывания отверстий в вязких материалах применяют специальный вид со спиральными зубьями. На фото ниже две режущие части: справа — со спиральными зубьями, слева — с прямыми.

На фото ниже две режущие части: справа — со спиральными зубьями, слева — с прямыми.

Блок: 2/6 | Кол-во символов: 998

Источник: https://WikiMetall.ru/metalloobrabotka/razvertka-po-metallu.html

Материал развертки

Развертки изготавливают из быстрорежущей стали HSS, для увеличения стойкости или производительности обработки применяют твердый сплав.

Блок: 2/14 | Кол-во символов: 155

Источник: https://mebelsobe.ru/kak-pravilno-polzovatsya-razvertkoi-po-metallu-vidy-i-harakteristiki/

Виды брака при использовании развертки

Уменьшение диаметра получаемого отверстия при развертывании связано с критическим

износом развертки или упругой деформацией металла при обработке тонкостенных деталей.

Если часть поверхности остается не обработанной, то нужно или увеличить припуск на обработку или ранее отверстие имело биение.

Плохое качество шероховатости поверхности после обработки связано с выбранным слишком большим припуском или критическим износом развертки.

Развертка относится к инструментам для чистовой обработки предварительно просверленных или отзенкерованных отверстий. Операция позволяет получить геометрические параметры, точность размера и шероховатость поверхности высокого класса.

Развертки являются более точным инструментом, чем спиральные сверла или зенкеры. За счет точности изготовления инструмента и малого припуска, снимаемого при обработке, устраняются неточности и отклонения после предыдущей обработки.

В зависимости от типа отверстия, условий обработки, требований к качеству готовой поверхности применяются развертки разных видов и конструкций.

Блок: 3/14 | Кол-во символов: 1085

Источник: https://mebelsobe.ru/kak-pravilno-polzovatsya-razvertkoi-po-metallu-vidy-i-harakteristiki/

Основные типы

Рассматриваемый ручной инструмент (как и развертка машинная) нужен для того, чтобы формировать отверстия с требуемыми геометрическими параметрами. Обрабатывая с его помощью отверстия с различным уровнем качества предварительной обработки, можно получать поверхности, точность которых находится в диапазоне от первого до десятого класса. На качество и точность обработки, которую выполняют, используя как развертки машинные, так и ручные, оказывают влияние различные факторы. К наиболее значимым из таких факторов следует отнести:

Обрабатывая с его помощью отверстия с различным уровнем качества предварительной обработки, можно получать поверхности, точность которых находится в диапазоне от первого до десятого класса. На качество и точность обработки, которую выполняют, используя как развертки машинные, так и ручные, оказывают влияние различные факторы. К наиболее значимым из таких факторов следует отнести:

- конструктивные особенности инструмента;

- степень заточки режущей кромки и уровень ее доводки;

- режимы, с которыми выполняется резание;

- величину припуска, который необходимо снять с обрабатываемой поверхности.

Для снятия слоя металла определенной толщины есть грубые и чистовые развертки, различающиеся типом и количеством зубьев

Разделение разверток на различные типы регламентирует ГОСТ, при этом параметрами, в зависимости от которых выполняется такое разделение, являются:

- тип обрабатываемого отверстия;

- способ закрепления инструмента в процессе обработки;

- конструктивные особенности режущих зубьев и их расположение на инструменте;

- возможность регулировки инструмента по размерам обрабатываемого отверстия;

- материал изготовления развертки.

Наиболее универсальными типами инструментов, используемых для развертывания отверстий, являются разжимная или регулируемая развертка, а также развертка цилиндрическая, оснащенная специальным хвостовиком.

Устройство регулируемой развертки

ГОСТ 1672-80 Развертки машинные цельные. Типы, параметры и размеры

Скачать

Развертки, применяемые для машинной обработки, также представлены большим разнообразием моделей. Среди таких инструментов, требования к конструкции и геометрическим параметрам которых регламентирует ГОСТ 1672-80, выделяют:

- цилиндрические машинные с коническим хвостовиком и насадными зубьями;

- со вставными зубьями;

- с напаянными пластинами из твердого сплава в качестве режущих зубьев.

Развертки машинные цельные

Стандарт описывает не только цилиндрические развертки, ГОСТ 1672-80 также оговаривает требования к инструменту конического типа. Такие развертки, при помощи которых обрабатываются конусные поверхности, тоже представлены в большом разнообразии моделей. В частности, развертки конические используются для обработки отверстий:

- для конусных штифтов;

- предназначенных для нарезания конусной резьбы;

- выполненных по стандарту «конус Морзе»;

- метрических конусных;

- с конусностью 1:30 и др.

Развертка для окончательной обработки конических отверстий в изделиях из конструкционной стали и чугуна

Из разверток машинного типа наибольшее распространение получили мелкоразмерные инструменты с утолщенным хвостовиком, требования к характеристикам которых также указывает ГОСТ 1672-80.

В ГОСТе на развертки оговариваются не только геометрические параметры самого инструмента, но и поля допусков отверстий, которые можно обрабатывать с его помощью.

Блок: 3/4 | Кол-во символов: 3011

Источник: http://met-all.org/oborudovanie/prochee/razvertka-po-metallu-reguliruemaya-konicheskaya-ruchnaya-mashinnaya.html

Описание конструкции

В большинстве исполнений развертка внешне похожа на продолговатый штырь. Рабочая часть у него цилиндрическая или коническая, с продольно идущими режущими кромками для удаления металла, и канавками, формирующими строение зуба. Противоположная часть используется для закрепления инструмента и передачи движения резания. На конце хвостовика есть квадрат или конический хвостовик. Соединяет рабочую часть и хвостовик переходная шейка.

Плавающий патрон для крепления разверток

Инструмент хвостовиком монтируется в конусном патроне металлорежущего станка, а на квадрат надевается вороток при ручном способе обработки.

Режущие кромки рабочей части делятся на несколько зон. Первая – заборная часть, она конической формы и небольшой длины. За ней идет направляющий и калибрующий участок, в конце — обратный конус для предотвращения заклинивания.

Зубья бывают прямыми, винтовыми и спиральными. Только в некоторых случаях режущие кромки повторяют винтовую линию. Их применение оправдано при резании в прерывистых отверстиях.

Формообразующее строение инструмента хорошо видно в поперечном сечении.

В поперечном разрезе структура рабочей зоны состоит из:

- Режущих кромок;

- Ленточек;

- Передней поверхности резания, по которой сходит стружка;

- Задней поверхности и затылка.

В заборной и калибрующей части отличается форма зуба. На заборном участке он остро заточен, а на калибрующем имеет ленточку для заглаживания стенок.

Развертка, как и зенкер, состоит из рабочей части, шейки и хвостовика

Блок: 3/5 | Кол-во символов: 1482

Источник: https://promzn.ru/obrabotka-metalla/razvertki-po-metallu.html

Классификация

Развертки классифицируются:

- По типу обрабатываемого отверстия:

- Цилиндрические.

- Конические (под различные инструментальные, котельные (заклепочные) и другие конуса).

- Ступенчатые.

- По точности:

- С указанием квалитета для цилиндрических.

- С указанием качества (черновые, промежуточные, чистовые) для конических.

- N1..N6 — цилиндрические развертки с калиброванным припуском для последующей шлифовки инструмента слесарем в требуемый размер.

- Регулируемые (раздвижные, разжимные, шкворневые).

- По способу зажима инструмента:

- Ручные с квадратным хвостовиком под вороток.

- Машинные с цилиндрическим хвостовиком.

- Машинные с коническим хвостовиком.

- Машинные насадные (для установки на соответствующую оправку, обычно для инструмента больших размеров).

- Другие свойства:

- Прямые или спиральные стружкоотводные канавки.

- Количество режущих кромок Z.

- Материал инструмента.

Блок: 2/6 | Кол-во символов: 865

Источник: https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B7%D0%B2%D1%91%D1%80%D1%82%D0%BA%D0%B0_(%D0%B8%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BC%D0%B5%D0%BD%D1%82)

Практические рекомендации по развертыванию отверстий

Операцию растачивания лучше разделить на несколько этапов: черновой и чистовой. Соответственно делится припуск и используется инструмент двух категорий:

Развертывание отверстий — процесс

- Припуск для чернового прохода составляет 0,1-0,15 мм, для чистового – 0,1-0,05 мм.

- Для повышения эффективности обработки прилегающую торцевую поверхность обтачивают. Процедура позволяет задействовать каждый зуб развертки при обработке.

- Для деталей из чугуна торец отверстия должен быть обязательно обработанным, чтобы инструмент не затупился.

- Чистовая операция развертывания требует плавности выполнения. Чем меньше будет подача, тем качественнее выйдет поверхность. Обороты выставляются невысокие.

- Из отверстия металлорежущий инструмент извлекают плавно, не допуская вращения в обратную сторону, которое способно нарушить поверхность.

- Повысить стойкость рабочего элемента и качество обработки поможет применение СОЖ. При развертывании стальных деталей в зону резания подают СОЖ с добавлением масла.

- Чугун обрабатывают с применением керосина или сжатого воздуха.

Для контроля точности готовых отверстий используют гладкие калибр-пробки и нутромеры.

Развертка относится к категории точных и дорогих инструментов. Требует соблюдения условий эксплуатации и хранения в специальных ячейках из дерева.

Видео по теме: Регулируемая развертка

youtube.com/embed/QTKRhNaXuiE?enablejsapi=1&autoplay=0&cc_load_policy=0&iv_load_policy=1&loop=0&modestbranding=0&rel=0&showinfo=1&fs=1&playsinline=0&autohide=2&theme=dark&color=red&controls=2&» title=»YouTube player»/>

Блок: 5/5 | Кол-во символов: 1362

Источник: https://promzn.ru/obrabotka-metalla/razvertki-po-metallu.html

Принцип действия

Применение развертки позволяет получать отверстия, точность поверхности которых соответствует квалитету в диапазоне 6–9, а шероховатость находится в интервале 0,32–1,25 мкм (по шкале Ra). Высокого качества обрабатываемой поверхности удается достичь благодаря тому, что такой инструмент, как развертка, отличается достаточно большим количеством режущих кромок (4–14), за счет чего в процессе выполнения обработки снимается небольшой припуск. Обработка при помощи ручной или механической развертки по металлу осуществляется не только за счет ее вращения, но и посредством ее подачи, совершаемой по направлению к оси обрабатываемого отверстия.

Используя такую технологическую операцию, с внутренней поверхности отверстия можно снимать тончайший слой металла, величина которого составляет десятые (и даже сотые) доли миллиметра.

Элементы резания при развертке

При помощи развертывания могут обрабатываться не только цилиндрические, но и конические отверстия. В первом случае обработку выполняют с применением разверток ручных цилиндрических (или разверток машинных цилиндрических), во втором – с помощью конических инструментов.

В стандартном исполнении ручной цилиндрический инструмент и развертка коническая имеют схожую конструкцию, состоящую из:

- рабочей части, элементами которой и выполняется основная обработка;

- переходной шейки;

- хвостовика, при помощи которого ручная развертка фиксируется в воротке.

Конструкция ручной развертки

Рабочая поверхность, за счет которой машинные и ручные развертки и способны выполнять обработку внутренней поверхности отверстия, состоит из таких элементов, как:

- главная режущая кромка;

- так называемая ленточка;

- передняя поверхность;

- затыловочная и задняя поверхности.

Геометрия зубьев развертки

Помимо всех вышеперечисленных частей, развертка ручная или машинная содержит следующие элементы:

- заборную часть, которую часто называют режущей;

- часть, которая отвечает за калибровку обрабатываемого отверстия;

- задний конус.

Между зубьями, расположенными на рабочей части каждой развертки, имеются канавки, при помощи которых не только формируются режущие кромки инструмента, но также обеспечивается расположение и отвод стружки, образуемой в процессе обработки. На ручных развертках режущие зубья располагают равномерно по всей окружности инструмента, что обеспечивает требуемое качество выполняемой обработки.

Блок: 2/4 | Кол-во символов: 2405

Источник: http://met-all.org/oborudovanie/prochee/razvertka-po-metallu-reguliruemaya-konicheskaya-ruchnaya-mashinnaya.html

Основные приемы работы с развертками

Сверло для подготовки отверстия подбирается под диаметры разверток по металлу. Обязательно должен быть небольшой припуск – сверло должно быть меньше на 0,2 – 0,3 мм при черновой развертке, и не более чем 0,05 – 0,1 мм при чистовой. Значения припусков более указанных могут стать причиной быстрого износа заборной части развертки, ухудшению точности результата и качества поверхности.

При ручной развертке:

- Развертка крепится в воротке и смазывается.

- Заборная часть должна входить таким образом, чтобы полностью совпали оси развертки и отверстия.

- Для проверки положения развертки можно использовать угольник в двух плоскостях расположенных перпендикулярно по отношению друг к другу.

- Вращение начинайте вправо с небольшим давлением сверху.

- Вращение осуществляйте плавно, на небольшой скорости, без рывков. Не ускоряйте вращение даже при легком ходе.

- Обратное вращение недопустимо, так как возможна поломка режущих кромок и задиров на поверхности отверстия.

Развертка осуществляется за один проход с одной стороны.

Развертка осуществляется за один проход с одной стороны.

Советы при машинной развертке:

- Развертка крепится так же как и сверло. Сам процесс сходен со сверлением и желательно его выполнять без смены установки детали, сразу после подготовки отверстия.

- Часто развертка крепится в качающихся державках, что позволяет инструменту самоцентрироваться по оси отверстия.

- Желательно использование автоматической подачи, скорость резания должна быть в 2-3 раза ниже, чем при сверлении.

- Необходимо использование значительного количества смазки.

- Чем ниже количество оборотов и скорость подачи – тем выше качество отверстия и стойкость инструмента.

Блок: 4/5 | Кол-во символов: 1663

Источник: https://mekkain.ru/library/razvertka-instrument.html

Литература

- И. И. Семенченко, В. М. Матюшин, Г. Н. Сахаров «Проектирование металлорежущих инструментов». М: Машгиз. 1963. 952с.

Блок: 6/6 | Кол-во символов: 126

Источник: https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B7%D0%B2%D1%91%D1%80%D1%82%D0%BA%D0%B0_(%D0%B8%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BC%D0%B5%D0%BD%D1%82)

Тонкости работы

Одной из важных составляющих процесса , как правило, является применение смазки и охлаждения, что оказывает немалое влияние на степень точности развёртываемого отверстия. В противном случае отверстия получаются неровными и шероховатыми, не исключены также защемление и поломка развёртки. Поэтому при работе с изделиями из стали, меди и алюминия применяют различные смазочные вещества:

- стальные детали смазывают минеральным маслом;

- медные — эмульсией с маслом;

- алюминиевые — скипидаром с керосином;

- дюралюминиевые — сурепным маслом.

Исключение составляют бронза, чугун — с этими материалами можно работать «всухую».

Категорически запрещается вращать развёртку в обратном направлении, так как это ведёт к поломке зубьев и появлению задиров. Для получения более качественного результата используют так называемый вариант машинно-ручного развёртывания. Заключается он с том, что в зависимости от размеров обрабатываемой детали в патрон сверлильного станка устанавливают или деталь, или саму развёртку.

Для получения более качественного результата используют так называемый вариант машинно-ручного развёртывания. Заключается он с том, что в зависимости от размеров обрабатываемой детали в патрон сверлильного станка устанавливают или деталь, или саму развёртку.

Например, при закреплении развёртки в шпинделе токарного станка мелкие детали во время обработки держат в руках или специальных приспособлениях, и наоборот, довольно крупные детали, которые трудно удерживать в руках, вставляют в патрон, а развёртку держат руками.

Блок: 14/14 | Кол-во символов: 1283

Источник: https://mebelsobe.ru/kak-pravilno-polzovatsya-razvertkoi-po-metallu-vidy-i-harakteristiki/

Разновидности инструмента

Существует три базовых вида инструмента развёртки: цилиндрическая, коническая и регулируемая. Рассмотрим каждую из этих разновидностей.

Блок: 12/14 | Кол-во символов: 163

Источник: https://mebelsobe.ru/kak-pravilno-polzovatsya-razvertkoi-po-metallu-vidy-i-harakteristiki/

Как ухаживать за разверткой

Восстановление данного инструмента может стоить приличных денег. Чтобы избежать непредвиденных трат, стоит внимательно следить за состоянием разверток: оградить их от воздействия влаги, купить блок для хранения, очищать после каждого использования.

Блок: 13/13 | Кол-во символов: 278

Источник: https://p-z-o.ru/products/razvertki/razvertki

Количество использованных доноров: 7

Информация по каждому донору:

- https://ru.wikipedia.org/wiki/%D0%A0%D0%B0%D0%B7%D0%B2%D1%91%D1%80%D1%82%D0%BA%D0%B0_(%D0%B8%D0%BD%D1%81%D1%82%D1%80%D1%83%D0%BC%D0%B5%D0%BD%D1%82): использовано 2 блоков из 6, кол-во символов 991 (6%)

- https://promzn.ru/obrabotka-metalla/razvertki-po-metallu.html: использовано 2 блоков из 5, кол-во символов 2844 (18%)

- https://mekkain.ru/library/razvertka-instrument.html: использовано 2 блоков из 5, кол-во символов 2013 (13%)

- http://met-all.

org/oborudovanie/prochee/razvertka-po-metallu-reguliruemaya-konicheskaya-ruchnaya-mashinnaya.html: использовано 2 блоков из 4, кол-во символов 5416 (34%)

org/oborudovanie/prochee/razvertka-po-metallu-reguliruemaya-konicheskaya-ruchnaya-mashinnaya.html: использовано 2 блоков из 4, кол-во символов 5416 (34%) - https://p-z-o.ru/products/razvertki/razvertki: использовано 2 блоков из 13, кол-во символов 983 (6%)

- https://mebelsobe.ru/kak-pravilno-polzovatsya-razvertkoi-po-metallu-vidy-i-harakteristiki/: использовано 4 блоков из 14, кол-во символов 2686 (17%)

- https://WikiMetall.ru/metalloobrabotka/razvertka-po-metallu.html: использовано 1 блоков из 6, кол-во символов 998 (6%)

Поделитесь в соц.сетях: | Оцените статью: Загрузка… |

Зенкерование отверстий и развертывание отверстий

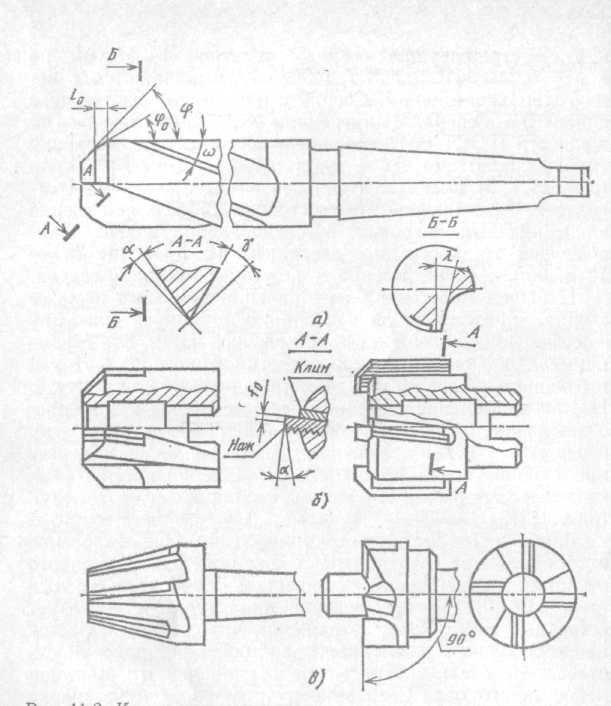

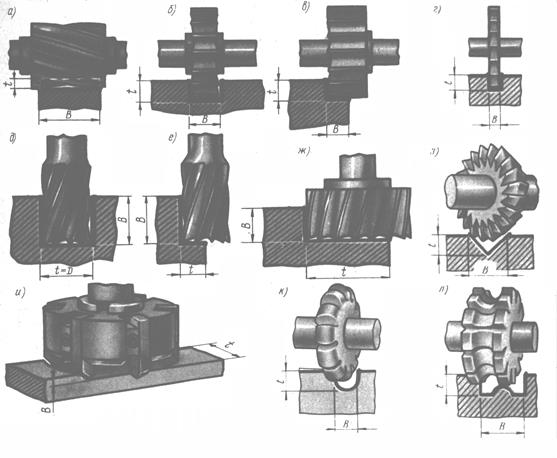

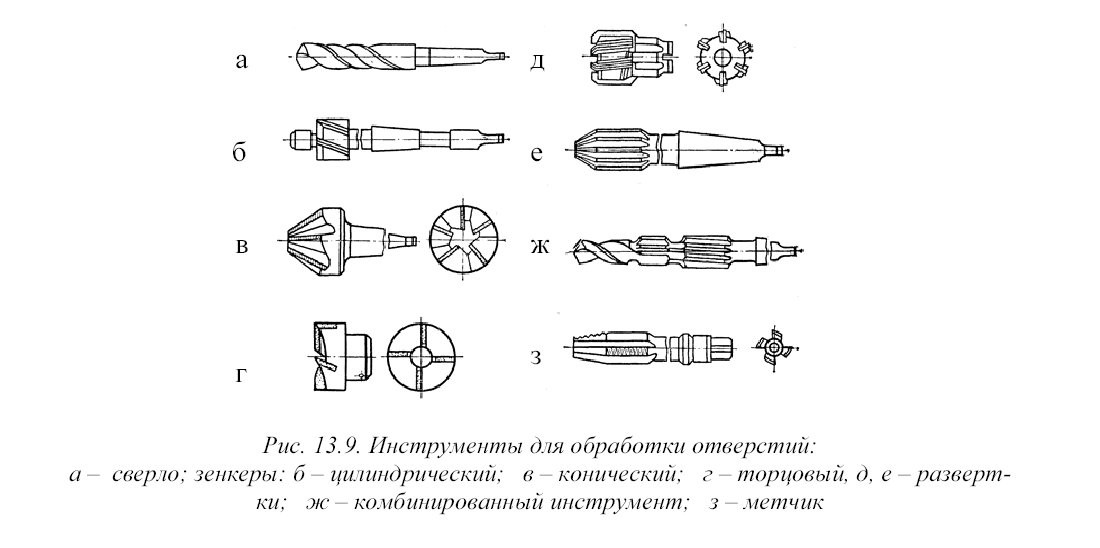

1. Назначение и инструменты. Зенкерование применяется для ‘чистовой обработки просверленных,’ литых или кованых отверстий с точностью За—4-го классов и 4—5-го классов чистоты, а также для их предварительной обработки под развертывание. Используемые для этой цели режущие инструменты называются зенкерами (рис. 86).По способу установки на станке зенкеры делятся на хвостовые и насадные, а по конструкции рабочей части — на цельные и сборные.

Хвостовой зенкер (рис. 86, а) по внешнему виду напоминает сверло и состоит из тех же конструктивных частей и элементов. Однако в отличие от последнего зенкер имеет 3—4 зуба и режущую часть по форме усеченного конуса. Неглубокие стружечные канавки обеспечивают повышенную прочность и жесткость зенкера, а увеличенное количество ленточек на калибрующей части создает ему лучшее направление в отверстии. Благодаря этому обеспечивается не только более высокая точность и чистота обработки, но также более строгая прямолинейность оси обрабатываемого отверстия.

Для уменьшения трения о стенки отверстия калибрующая часть зенкера выполняется с обратной конусностью 0,05—0,1 мм на каждые 100 мм длины. Задние углы а в пределах 8—10° создают затачиванием задних поверхностей зубьев на режущей части. Передние углы у получаются за счет винтовой формы стружечных канавок.

Угол конуса режущей части.2ф для зенкеров общего назначения выполняется 120°.

Насадные зенкеры (рис. 86, б и в) имеют коническое отверстие с конусностью 1: 30 и паз под торцовую шпонку для крепления на оправке (рис. 87).

Сборная конструкция зенкеров (рис. 86, в) позволяет многократно

восстанавливать их по мере потери размера. Такие зенкеры состоят из корпуса

3, изготовленного из конструкционной стали, и ножей 2, закрепляемых в пазах корпуса клиньями 1.

Стандартами предусмотрен выпуск зенкеров для отверстий диаметром 10—100 мм двух номеров. Зенкеры № 1 предназначаются

для предварительной обработки отверстий с припуском под развертывание, № 2 — для окончательной обработки с точностью 4-го класса.

Рабочая часть зенкеров выполняется из быстрорежущих сталей либо оснащается пластинками твердого сплава ВК8 или Т15К6. На шейке зенкера маркируются номинальный диаметр, номер и марка материала.

2. Приемы зенкерования. Зенкерование на токарном станке выполняется аналогично сверлению (рис. 88). Заготовку закрепляют в патроне и при необходимости выверяют по отверстию. Зенкер устанавливают в пиноль задней бабки, ось которой должна строго совпадать с осью шпинделя. Заднюю бабку закрепляют на станине в таком месте, чтобы вылет пиноли во время работы был наименьшим. Ручной подачей зенкер подают в отверстие заготовки и по

окончании обработки выводят из него до выключения станка.

Припуск под зенкер у предварительно просверленных отверстий должен составлять 1—3 мм на диаметр в зависимости от размера отверстия.

При зенкеровании литых и кованых отверстий с неравномерным припуском их рекомендуется вначале расточить на глубину 5—10 мм для создания направления зенкеру.

3. Режим резания при зенкеровании. При выборе режима резания для работы зенкером следует учитывать, что глубина резания для него Составляет 1/2 припуска на диаметр отверстия’. Подачу для зенкерования можно увеличить в 1,5—2 раза по сравнению с ее значениями для сверления, а скорость резания принимают в тех же пределах (см.

§ 2, п.-7 данной главы).

§ 2, п.-7 данной главы). При расчетах элементов режима резания можно пользоваться формулами 2—5 (см. гл. I, § 10).

Обработку отверстий в стальных заготовках быстрорежущими зенкерами необходимо производить с охлаждением эмульсий. При обработке чугуна и цветных металлов, а/также при использовании твердосплавных зенкеров охлаждение обычно не применяют.

4. Брак ори зенкеровании. Возможные виды брака отверстий при зенкеровании приведены в табл. 7.

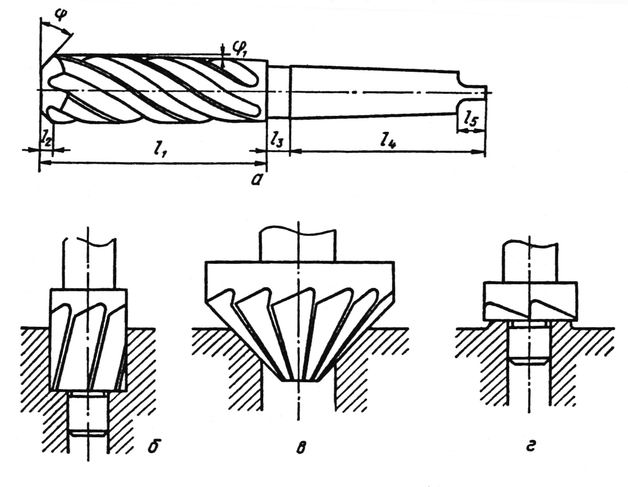

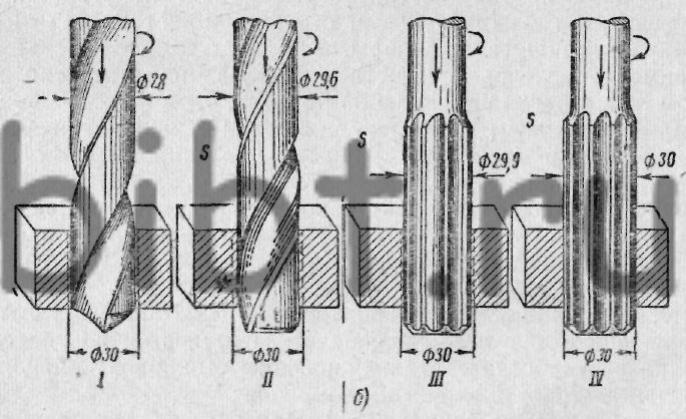

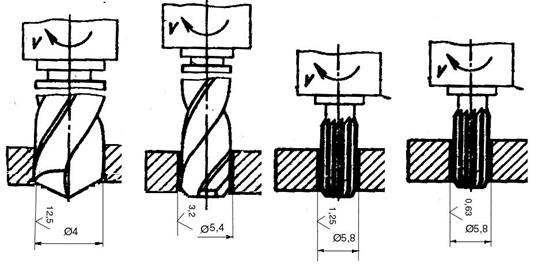

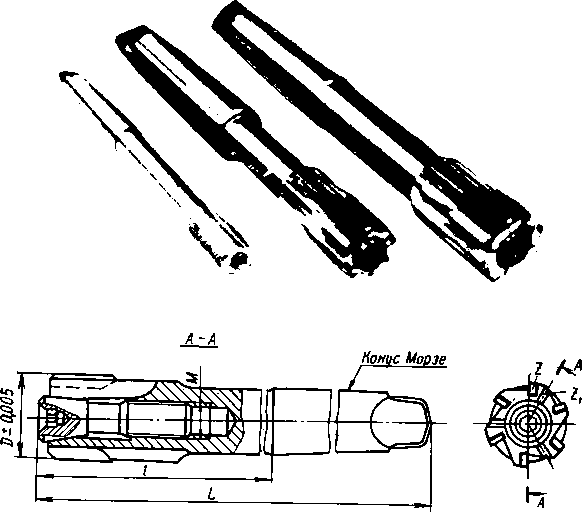

1. Назначение и инструменты. Развертывание применяют для чистовой обработки отверстий 2—3-го классов точности и 6—8-го классов чистоты после сверления (только при диаметре до 10 мм), зенкерования или растачивания. Режущими инструментами для рассматриваемого способа обработки на токарных станках служат машинные развертки (рис. 89). Они отличаются от зенкеров большим количеством зубьев (обычно от 6 до 14), которые, срезая мелкие стружки, обеспечивают более высокую точность и чистоту обработки.

По способу установки на станке развертки делятся на хвостовые и насадные, по конструкции рабочей части — на цельные и сборные. Последние состоят из корпуса и закрепленных в его пазах ножей.

Хвостовая развертка (рис. 89, а) состоит из хвостовика шейки и рабочей части. В свою очередь рабочая часть делится на режущую, калибрующую части и обратный конус.

На режущей части располагаются главные режущие кромки. Наклон их к оси определяется углом в плане ф, величина которого зависит от назначения развертки. Для сквозных отверстий при обработке сталей и других пластичных металлов ф=15°, для хрупких металлов ф = 5°. У разверток для глухих отверстий ф = 60°.

Калибрующая часть имеет цилиндрическую форму. На ней располагаются вспомогательные режущие кромки, предназначенные -для зачистки и калибрования отверстия. Чтобы предупредить повреждения отверстия концами зубьев калибрующей части, в конце ее на небольшой длине выполняется незначительный обратный конус с величиной занижения диаметра на 0,04—0,07 мм.

В связи с различным назначением главных и вспомогательных режущих кромок форма- заточки зубьев по длине различна. На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

На режущей части (рис. 89, а, сеч. А—А) зубья затачиваются до остроты с углом а=6—8°.. На калибрующей части (рис. 89, а, сеч. Б — Б) но задним поверхностям зубьев оставляются цилиндрические ленточки шириной 0,08—0,5 мм, которые сглаживают поверхность отверстия, улучшают направление развертки и увеличивают ее число переточек.

Передний угол у у разверток обычно выполняют 0°. При повышенных требованиях к качеству обработки его рекомендуется делать отрицательным от —3 до —6°. Вследствие этого резание при развертывании напоминает скобление.

У разверток для сквозных отверстий на переднем торце выполняется фаска шириной 1,5—2,5 мм под углом 45°, которая предохраняет уголки зубьев от выкрашивания при входе в отверстие.

Для повышения чистоты обработки зубья разверток располагают по окружности неравномерно. Это объясняется тем, что в процессе резания всегда имеет место колебание нагрузки на зуб, вызванное неравномерной плотностью обрабатываемого материала и различными включениями в нем. Периодически повторяющиеся ко-

лебания при равномерном расположении зубьев создают местные углубления на поверхности развернутого отверстия. Неравномерное расположение зубьев исключает указанное явление.

Развертки обычно имеют прямые зубья. В некоторых случаях для обработки отверстий с пазами или канавками применяют развертки с винтовыми зубьями, направление которых делают противоположным направлению резания с тем, чтобы развертка не затягивалась в отверстие.

В соответствии с действующими стандартами развертки общего назначения выпускаются диаметром от 0,1 до 300 мм в доведенном виде для отверстий 2—3-го классов точности (А, А2а, А3, Н) либо с припуском под доводку. Последние изготавливаются шести номеров, которые только после доводки по калибрующей части можно применять для обработки отверстий предусмотренной точности.’

Рабочая часть разверток выполняется из быстрорежущей стали Р 18 или оснащается твердым сплавом для повышения стойкости.

На развертках маркируется номинальный диаметр, класс точности и марка материала.

2. Приемы развертывания. Подготовка к развертыванию и его выполнение (рис. 90) осуществляются аналогично зенкерованию. Однако в связи с более высокой точностью обработки они имеют некоторые особенности.

1. Развертка срезает тонкие слои металла и не может исправить направление отверстия, ось которого была смещена предварительной обработкой. Поэтому отверстия под развертывание подготавливают зенкерованием или растачиванием. Отверстия небольшого диаметра (до 10 мм) в связи со сложностью расточки и отсутствием для них зенкеров общего назначения развертывают после сверления, которое следует выполнить с особой тщательностью.

2. Припуск под развертывание оставляют небольшой, причем, чем он меньше, тем точность обработки выше. Для его выбора можно руководствоваться следующими данными, мм:

Диаметр отверстия До 5 5—20 20—30 30—50 50—80 80—100

Припуск на диаметр 0,1 0,2 0,25 0,3 0,35 0,4

3. Перед обработкой развертку надо внимательно осмотреть. Точность ее должна соответствовать классу точности обрабатыва-

емого отверстия. Режущие кромки должны быть острыми, без завалов и забоин. Радиальное биение кромок на режущей части не должно превышать 0,02 мм.

4. Для качественного развертывания необходимо обеспечить строгую соосность развертки и обрабатываемого отверстия. Для этого прежде всего следует тщательно выверить совпадение осей пиноли задней бабки и шпинделя. Кроме того, чтобы исключить влияние погрешности установки заготовки в патроне на качество отверстия, развертывание обычно выполняют за одну установку непосредственно после подготовительных способов обработки отверстия.

Иногда может возникнуть технологическая необходимость развертывания отверстия за отдельную установку заготовки в патроне. В таких случаях развертку необходимо устанавливать на станке в качающихся (рис. 91) или специальных плавающих патронах, позволяющих ей самоустанавливаться по оси обрабатываемого отверстия.

5. Отверстия 2-го класса точности рекомендуется обрабатывать двумя развертками — черновой и чистовой: первая срезает 2/3, вторая — 1/3 припуска.

Черновую развертку обычно изготавливают из потерявшей размер чистовой развертки путем шлифования и доводки калибрующей части.

Автор — nastia19071991

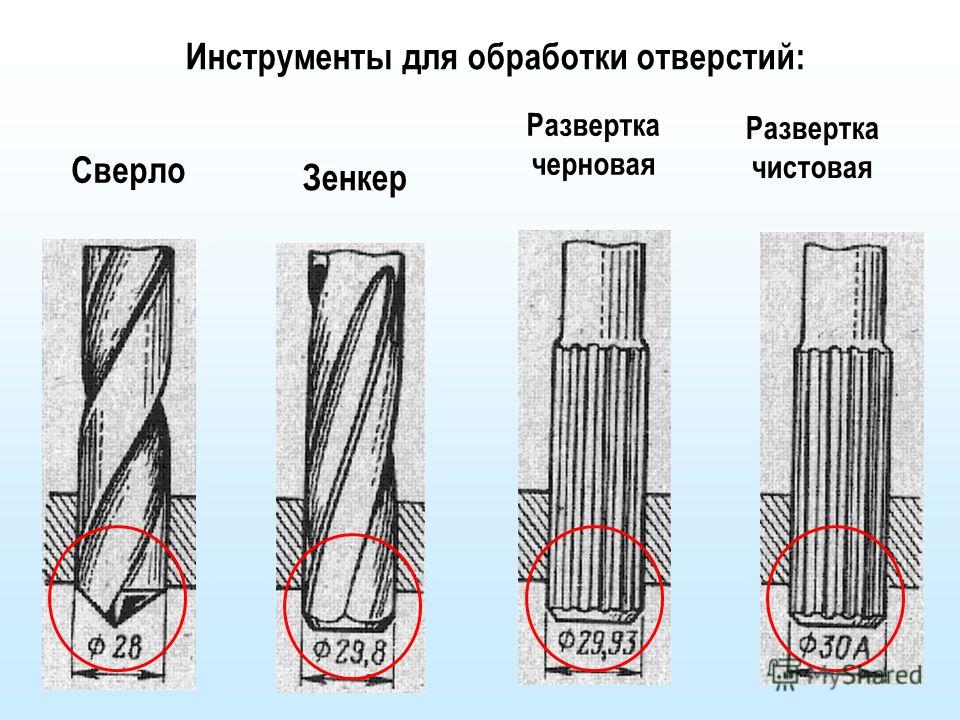

Сверление, рассверливание, зенкерование, развертывание отверстий

Такие технологические операции как сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование и зенкование, применяемые при ремонте узлов, агрегатов и деталей автомобиля, представляют собой лезвийную обработку резанием посредством осевого инструмента.

Сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование, зенкование, назначение этих операций при ремонте.

Сверление как черновая обработка сквозных и глухих отверстий выполняется на станках сверлильной группы спиральными сверлами диаметром до 80 мм. Оно обеспечивает точность не выше 12-14-го квалитетов и шероховатость поверхности Ra 12-25 мкм.

При этом сверление отверстий больших диаметров (свыше 25 мм), а также твердых материалов, приводит к высоким осевым усилиям на сверле и жесткость станка оказывается недостаточной. В этих случаях производят двухкратное сверление. Вводят дополнительный проход — рассверливание. Диаметр первого сверла выбирают равным 0,5-0,6 номинального диаметра отверстия. Рассверливание также используется для восстановления резьбовых поверхностей с помощью спиральных вставок.

Движения осевого инструмента при обработке отверстий на таких технологические операции как сверление, рассверливание, зенкерование, развертывание отверстий, нарезание внутренней резьбы, цекование и зенкование.

Зенкерование.

Зенкерование, это получистовая обработка предварительно просверленных отверстий. Она обеспечивает большую точность обработки по сравнению с рассверливанием (до 10-го квалитета). Шероховатость поверхности в пределах Ra 3,2-6,2 мкм. Припуски под зенкерование выбираются в пределах 0,4-0,8 мм на диаметр.

Зенкерование хорошо исправляет макрогеометрические погрешности предшествующей обработки и часто используется для обеспечения необходимой перпендикулярности оси обрабатываемого отверстия относительно базовой поверхности.

Развертывание отверстий.

Развертывание отверстий является чистовой операцией и обеспечивает точность до 7-9-го квалитетов. Шероховатость Ra 0,8-1,6 мкм. Припуски под черновое развертывание выбираются в пределах 0,25-0,50 мм. Под чистовое — 0,05-0,15 мм на диаметр.

Развертыванием обрабатывают цилиндрические и конические отверстия после зенкерования или растачивания. При обработке точных отверстий применяется тонкое развертывание, позволяющее получить поверхность более высокой точности и более низкой шероховатости, чем обычное развертывание.

Однако развертыванием не исправляется положение оси обрабатываемого отверстия. Поскольку нормально работающая развертка как многолезвийный инструмент направляется обрабатываемой поверхностью и снимает симметричный припуск по всему контуру отверстия. Тонкое развертывание обеспечивает точность до 5-7-го квалитетов и шероховатость поверхности Ra 1,25-0,63 мкм.

Нарезание внутренней резьбы.

Нарезание внутренней резьбы в условиях авторемонтного производства обычно выполняется ручными метчиками, выпускаемыми в комплекте из двух или трех штук. Комплект из двух штук применяется для нарезания резьб до 6 мм. Черновые метчики отличаются заниженными размерами и развитой заходной частью. Чистовые — полным профилем резьбы.

Цекование.

Цекование применяют для обработки торцовых опорных плоскостей для головок болтов, винтов, гаек. Перпендикулярность обработанной торцовой поверхности к основному отверстию обеспечивает направляющий цилиндр режущего инструмента (цековки).

Зенкование.

Зенкование используется для обработки цилиндрических и конических углублений под головки болтов и винтов. Для обеспечения перпендикулярности обработанной поверхности к основному отверстию, а также их соосности режущий инструмент (зенковку) снабжают направляющим цилиндром.

Для обработки сложных многоступенчатых отверстий часто используется комбинированный инструмент. В зависимости от назначения и формы отверстий комбинированный инструмент может быть составлен из сверл, зенкеров и разверток, работающих последовательно или параллельно. Применение такого инструмента повышает производительность обработки и восстановления изношенных отверстий.

Применение такого инструмента повышает производительность обработки и восстановления изношенных отверстий.

Комбинированный инструмент для обработки сложных многоступенчатых отверстий.

Точные конические отверстия последовательно обрабатываются сверлением, зенкерованием ступенчатым зенкером, развертыванием конической разверткой со стружкоразделительными канавками, развертыванием гладкой конической разверткой.

По материалам книги «Технологические процессы ремонта автомобилей».

В.М.Виноградов.

Похожие статьи:

- Почему в машине плохо работает отопитель, причины, способы устранения неисправности, как правильно пользоваться отопителем зимой.

- Как правильно выбрать моторное масло для автомобиля, допуски моторного масла, определение уровня содержания присадок в моторном масле и его класса вязкости.

- Схема самодельной охранной системы автомобиля, принцип работы, датчики, инвертор напряжения, сборка схемы и эксплуатация охранной системы.

- Доводка-притирка поверхности детали, абразивная и химико-механическая, составы притирочных паст и суспензий для доводки-притирки поверхностей деталей.

- Обработка поверхностей без снятия стружки, калибрование, дорнование, обкатывание, раскатывание, алмазное выглаживание, центробежно-ударный наклеп поверхностей без снятия стружки.

- Сигнализатор перегоревшей лампы в автомобиле, назначение, принцип работы, принципиальная схема, сборка и настройка сигнализатора.

Калькулятор диаметра болта

| Филиалы Листинг формата ЧПУ |

|---|

| Расположение отверстий данные о местоположении |

|---|

- Единицы измерения:

- Все единицы измерения, используемые при определении списка отверстий для окружности болтов, должны соответствовать

один и тот же тип, например: все в дюймах или все в миллиметрах.

- Диаметр отверстия:

- Диаметр отверстий, равномерно распределенных по диаметру окружности болта

- Диаметр окружности болта:

- диаметр круга, по которому отверстия будут равномерно распределены.

- Начальный угол:

- Угол 0 ° направлен вправо по оси «X» и совмещен с центром окружность болта по оси «Y».Угол описывается как …

- — Положительный угол против часовой стрелки

- — Отрицательный угол по часовой стрелке. Пример: -45 ° = 315 °

- Угловые блоки

- 360 ° = 21600 минут = 1296000 секунд = 6,2832 радиана = полный круг

- 1 ° (1 градус) = 60 минут = 3600 секунд = 0,0175 радиан

- 0 ° 1 ‘ (1 минута градуса) =.016 градус = 60 секунд = 0,000298 радиан

- 0 ° 0’1 « (1 секунда градуса) = 0,00027 градус = 0,0000048 радиан

- Поле ввода угла (преобразование десятичного угла в градусы, минуты и секунды)

- Пример формата угла 1: десятичный 15,5 ° введите 15,5 без форматирования нужный.

- Пример формата угла 2: 64 ° 45’34 « введите 64 d 45 m 34 s

- Пример формата угла 3: -30 ° 5 ‘ введите как — 30 d 5 m

- Пример формата угла 4: 15 ° 0’10 « введите как 15 d 10 s

- Пример формата угла 5: -0 ° 0’50 « введите как — 50 s

Последнее обновление: 12 апреля 2015 г.

Совет: создайте массив отверстий, повторяющий прямоугольную форму

Размещено 17 ноября 2016 г. консультантом по производственным приложениям Synergis, Дэйвом Брейнером

Работа с фланцами, прикрученными болтовыми крышками или прокладками может вызвать ситуацию, которая потребует создания большого количества узорчатых отверстий по периметру детали. .Это может заставить вас добавить кучу отверстий и размеров для достижения вашего рисунка. Как и многие другие вещи, которые мы делаем для создания наших деталей, есть много способов выполнить эту задачу. Ниже приведен один из способов создания узорчатых отверстий вокруг квадрата или прямоугольной формы.

В моем примере я создам прокладку с отверстием на одинаковом расстоянии от прокладки. Создайте деталь с отверстием, расположенным на прокладке. Я ограничил свое отверстие горизонтально до исходной точки вертикально от края прокладки.

Чтобы подготовиться к созданию выкройки, поместите эскиз на лицевую сторону детали, добавьте точку в центральном месте над отверстием и спроецируйте внешние края прокладки.

Завершите эскиз и выберите «Прямоугольный узор» на панели «Узор» на вкладке «3D-модель».

- Выберите элемент — выдавливание или отверстие

- Выбрать направление

- Установить количество отверстий

- В раскрывающемся списке «Интервал» выберите «Длина кривой»

- На расширенной панели выберите «Начало» и выберите центральную точку над отверстием.

- В разделе Ориентация выберите Направление 1

- Нажмите ОК

Следуя этой теме, я хотел бы немного расширить этот процесс, чтобы создать узор вдоль геометрической линии.

На лицевой стороне детали создайте линию / сплайн любой формы.

Запустите элемент «Отверстие» и добавьте отверстие в конечную точку сплайна.

В моем случае я собираюсь «Поделиться» моим эскизом, щелкнув правой кнопкой мыши и выбрав «Поделиться».

Выберите функцию «Прямоугольный узор» на панели «Узор» на вкладке «3D-модель».

- Щелкните «Features» и выберите функцию в окне браузера или выберите функцию прямо в модели.

2. Выберите геометрию и Направление, в соответствии с которым должна следовать схема расположения отверстий

3.Добавьте количество отверстий в шаблоне

4. Выберите «Curve Length» из раскрывающегося меню

Количество отверстий будет размещено на одинаковом расстоянии по длине нарисованной линии.

Оба эти метода нетипичны, но определенно находят свое применение, когда возникают обстоятельства.

Наслаждайтесь!

Образцы отверстий — Klingspor Abrasive Technology

В области абразивных материалов с покрытием рисунок отверстий описывает расположение всасывающих отверстий, встроенных в соответствующий диск или полосу.

Срок службы абразивов значительно увеличивается, если они снабжены всасывающими отверстиями и используются на соответствующей машине, включая вытяжную систему.

Тип схемы отверстий, необходимой для конкретного применения, всегда зависит от используемого станка. Список с распределением наиболее распространенных схем отверстий для соответствующих типов станков включен в прайс-лист Klingspor.

Полоски

GL 1 | |

GL 3 | |

GL 9 | |

GL 11 | |

GL 13 | |

GL 15 | |

GL 17 | |

GL 18 |

Диски

Схема отверстий для фибровых дисков

10 = круглое отверстие | |||

30 = звездообразный | |||

Дополнительные специальные формы резки доступны по запросу. | |||

Общие сведения о схеме расположения сквозных отверстий

- Электроника

- General Electronics

17 августа 2020 Викторрин Ира

Что такое пробивка? Что следует использовать: диаметр просверленного отверстия или диаметр готового отверстия? Бьюсь об заклад, вы думаете об этих вопросах, когда пытаетесь создать схему заземления печатной платы для компонента со сквозным отверстием.

В SnapEDA наши инженеры проанализировали различные шаблоны площадок сквозных отверстий, чтобы помочь вам создать лучшие библиотеки для ваших проектов. Вот руководство, которое поможет вам разработать схему размещения сквозных отверстий.

Просверленное отверстие против пробитого отверстия

Некоторые схемы пазов предполагают 2 диаметра отверстия: диаметр пробитого отверстия и диаметр просверленного отверстия. Эти диаметры являются рекомендуемыми размерами, которые следует соблюдать в зависимости от метода формирования отверстий, используемого во время производства.

Сами названия в основном объясняют метод. Просверленные отверстия формируются путем загрузки сверла в режущий / сверлильный станок или ручную мини-дрель. Перфорированные отверстия формируются с помощью набора штампов и давления на доску с помощью штамповочного станка. Хотя с помощью штамповки легче производить отверстия различной формы, обычно используется метод сверления. Метод сверления имеет более быстрое время обработки и более применим и гибок для использования для различных видов досок.

Готовое отверстие и просверленное отверстие

В большинстве схем размещения указывается только рекомендуемый диаметр просверленного отверстия, но бывают случаи, когда в таблице данных также указывается конечный диаметр отверстия. Если указан окончательный диаметр отверстия, мы рекомендуем выбирать этот размер отверстия вместо диаметра просверленного отверстия. Когда указаны эти 2 варианта в схеме расположения площадок, размер просверленного отверстия , , , соответствует размеру сверла, рекомендованному для изготовления. Диаметр готового отверстия — это рекомендуемый размер отверстия для схемы заземления печатной платы — это уменьшенный размер, когда сквозное отверстие покрыто металлизацией.Производители плит также предпочитают получать готовые отверстия с диаметром отверстий, и они смогут определить, какое сверло использовать.

Если указан окончательный диаметр отверстия, мы рекомендуем выбирать этот размер отверстия вместо диаметра просверленного отверстия. Когда указаны эти 2 варианта в схеме расположения площадок, размер просверленного отверстия , , , соответствует размеру сверла, рекомендованному для изготовления. Диаметр готового отверстия — это рекомендуемый размер отверстия для схемы заземления печатной платы — это уменьшенный размер, когда сквозное отверстие покрыто металлизацией.Производители плит также предпочитают получать готовые отверстия с диаметром отверстий, и они смогут определить, какое сверло использовать.

Волна в сквозном отверстии и оплавление через отверстие

Существуют таблицы данных, в которых предлагаются 2 рекомендуемые схемы заземления отверстий на печатной плате в зависимости от методов монтажа: один для пайки через отверстие волной, а другой — для оплавления сквозного отверстия или метода вставки штифтом. Чтобы выбрать схему расположения отверстий, вы должны сначала понять, какой способ крепления вы будете использовать. Оплавление сквозных отверстий использует технологию «точечной пасты» или «вставки в отверстие», при которой слой паяльной пасты и трафарет добавляются к конструкции сквозного отверстия. Затем плата с паяльной пастой нагревается, и припой оплавляется на клемму. После процесса нагрева и когда он остынет, ваш компонент теперь установлен на плате. Пайка волной припоя в сквозных отверстиях — более распространенный метод монтажа компонентов со сквозными отверстиями. Компоненты приклеиваются к плате, на нее распыляется флюс, который проходит через нагревательную машину, где припой плавится и образует волну, которая связывает компоненты с платой.

Компьютерный инженер. Component Engineer в SnapEDA, SnapEDA На зиму 2020-2021 гг. Появится модельLa Nina — Buckrail

JACKSON, Wyo. — Помимо кратковременного, но резкого похолодания в начале этого месяца вместе с неприятным количеством дыма от лесных пожаров к западу отсюда, появляется впечатляющая модель осенней погоды. в Джексон-Хоул, когда листья начинают разворачиваться.

— Помимо кратковременного, но резкого похолодания в начале этого месяца вместе с неприятным количеством дыма от лесных пожаров к западу отсюда, появляется впечатляющая модель осенней погоды. в Джексон-Хоул, когда листья начинают разворачиваться.

В то время как теплые дни и прохладные ночи с небольшим количеством осадков будут тенденцией в конце сентября — начале октября, мы также приближаемся к тому времени года, когда люди начинают спрашивать метеорологов о предстоящей зиме.

Сезонные прогнозы всегда сложны, потому что есть много переменных, которые нельзя предсказать заранее, но появился по крайней мере один фактор на предстоящую зиму, который может предложить нам некоторые подсказки — Ла-Нина.

Ла-Нина Фаза

Модель Ла-Ниньо — это холодная фаза Южного колебания Эль-Ниньо (противоположность модели Эль-Ниньо) и возникает, когда температура океана ниже средней температуры в восточной экваториальной части Тихого океана у западного побережья Перу и Эквадора.

В период Ла-Нины нарушаются средние осадки и атмосферная циркуляция в тропиках, что, в свою очередь, вызывает эффект домино, влияющий на погодные условия в средних широтах, включая большую часть Северной Америки.

Текущая карта аномалий температуры поверхности моря на земном шаре показывает классическую подпись Ла-Нины, развивающуюся с температурами океана ниже среднего вдоль экватора в восточной части Тихого океана.

Температура поверхности моря по состоянию на 20 сентября показывает классический образец Ла-Нины, развивающийся в восточной экваториальной части Тихого океана.Источник: NOAAИсторически, зимой в Ла-Нине более активны штормовые трассы на северо-западе Тихого океана и северных Скалистых горах, включая Джексон-Хоул — хорошие новости для лыжников и сноубордистов! Некоторые из самых глубоких зим в Джексон-Хоул приходятся на зимы Ла-Нины.

С тех пор, как в 1974-1975 годах на горнолыжном курорте Джексон-Хоул были установлены рекорды снегопадов, за последние 46 зим в Ла-Нине было 16 зим. Из этих 16 зим для 11 в Джексон-Хоул выпадал снегопад выше среднего, что составляет примерно две трети времени.

Из этих 16 зим для 11 в Джексон-Хоул выпадал снегопад выше среднего, что составляет примерно две трети времени.

Интересно, что последние зимы, кажется, показывают более сильную корреляцию между снегопадом в Ла-Нине и снегопадом выше среднего. За последние 15 лет (с 2005 г.) в Ла-Нине было семь зим, шесть из которых были снежнее среднего (только 2012 год был ниже среднего).

Одна вещь, о которой следует помнить о зимах в Ла-Нине: погода, которую мы испытываем осенью, не имеет никакого отношения к тому, что мы испытываем зимой. Возьмем, к примеру, 2016-2017 годы, когда ноябрь был настолько засушливым, что JHMR открывался с задержкой, прежде чем картина резко изменилась и в декабре выпало 150 дюймов снега.

А как насчет температуры зимой в Ла-Нине? Метеостанция Моран возле озера Джексон (которая имеет самые надежные температурные записи в долине за последние 46 лет) зафиксировала температуры ниже средних в 9 из последних 16 лет Ла-Ниньо, а общее среднее значение за 16 лет было только На 0,6 градуса ниже среднего значения за все зимы — так что не особо сильный сигнал.

Тихоокеанский северо-запад и Британская Колумбия чаще испытывают температуры ниже средних во время Ла-Нины, тогда как в Джексон-Хоул температура, как правило, колеблется от года к году.

Другие климатические тенденции, влияющие на зимний прогноз

Есть много других климатических моделей, которые возникают в течение данной зимы, но они часто меняются на межсезонной основе и не могут быть предсказаны заранее. К сожалению, это усиливает неопределенность, присущую зимним прогнозам.

Однако одним индексом, помимо Эль-Ниньо / Ла-Ниньо, который можно предсказать, является квазидвухлетняя осцилляция, более известная как QBO .

QBO, по сути, является мерой пассатов в тропиках, которые, в свою очередь, также имеют эффект домино на крупномасштабных моделях в средних широтах. QBO колеблется между различной силой западной (положительной) и восточной (отрицательной) фаз, и определение этих тенденций в сочетании с фазами Эль-Ниньо и Ла-Ниньо также может дать некоторые подсказки для предстоящих зимних моделей.

QBO колеблется между различной силой западной (положительной) и восточной (отрицательной) фаз, и определение этих тенденций в сочетании с фазами Эль-Ниньо и Ла-Ниньо также может дать некоторые подсказки для предстоящих зимних моделей.

В настоящее время QBO находится в процессе перехода от восточной фазы к западной (от отрицательной к положительной) и будет продолжать становиться «более положительной» по мере того, как мы приближаемся к зиме.

Если посмотреть на прошлые зимы с аналогичными тенденциями QBO, которые имели место во время Ла-Нины, можно выделить пять «аналоговых» лет: 1975-76, 1984-85, 1998-99, 2010-11 и 2016-17.