Как натянуть длинный трос с проводом. Подвеска и натяжка несущего троса. Виды материалов и покрытий

Серьги, коуши, карабины, талрепы — большинству из нас нечасто приходится сталкиваться с такими специфическими объектами и, наверное, далеко не все знают об их существовании. Поэтому информация о том, что скрывается за этими загадочными терминами, никому не помешает. Итак, в этой статье мы поговорим о такелажных принадлежностях. А встречаться с ними приходится всякий раз, когда возникает потребность поднять, закрепить, натянуть или подвесить что-либо с помощью проволоки, троса или каната.

Имея под руками профессиональную такелажную оснастку, многие задачи можно решить во много раз проще и эффективнее, чем с помощью привычных подручных средств. Приобрести же все, что необходимо для выполнения этих работ, сегодня можно практически на любом строительном рынке.

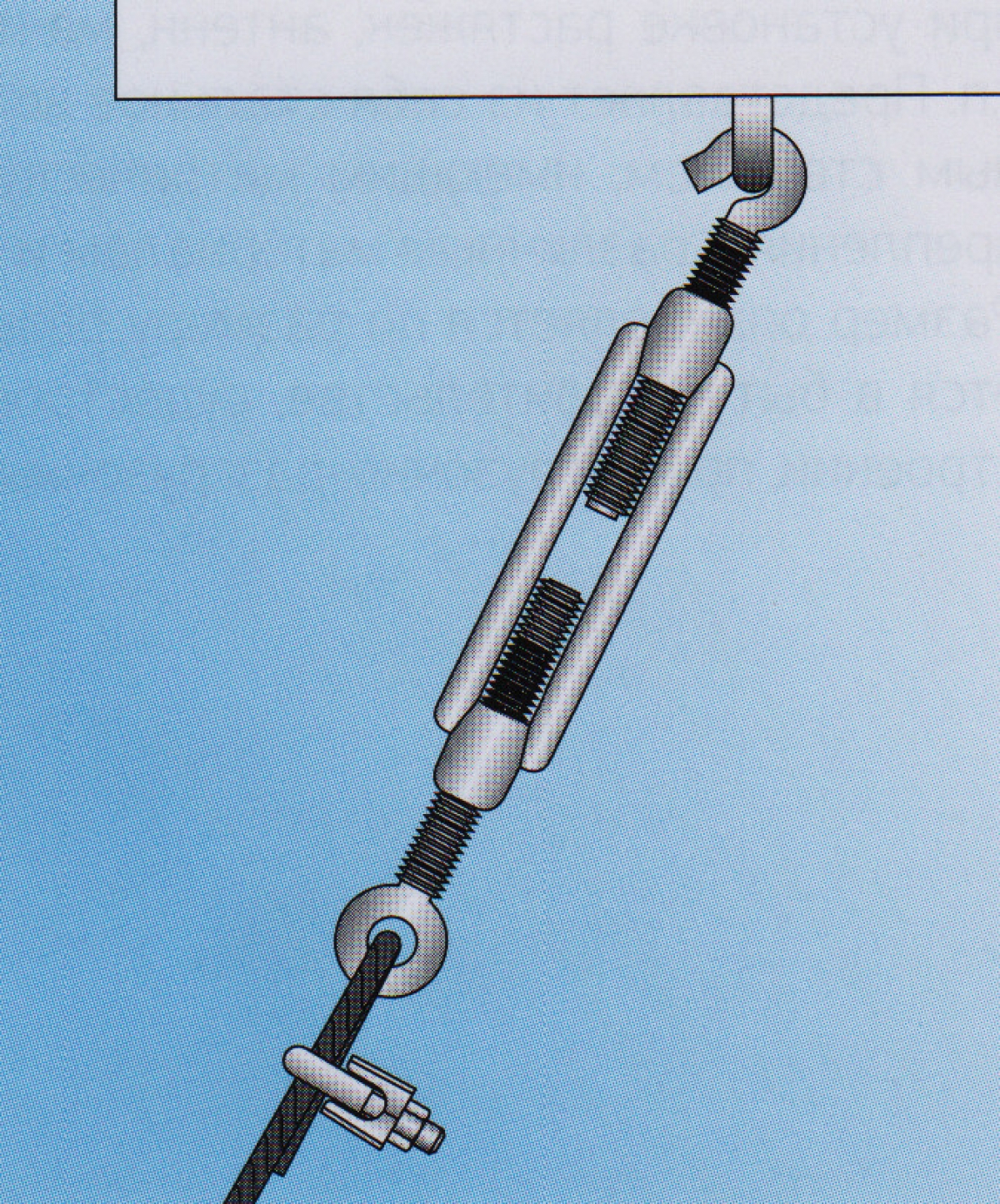

Тросовые зажимы позволят надежно закрепить плети при формировании петель на конце троса, а талрепы — натянуть трос с любым необходимым усилием.

Талреты

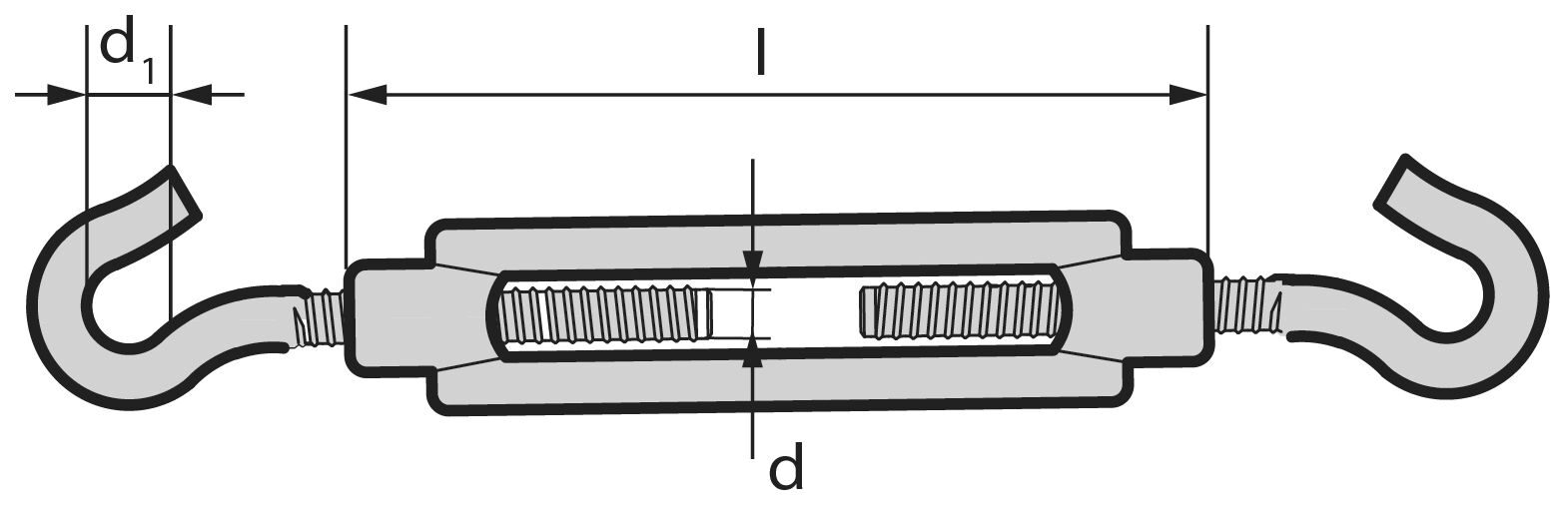

Наиболее известным и часто используемым приспособлением для натяжения тросов является талреп — винтовое натяжное устройство. Устроено оно очень просто и состоит обычно из трех деталей: двух винтов и корпуса. Натягивают трос с помощью талрепа вращением его корпуса.

Один из винтов имеет правую резьбу, другой — левую. Поэтому при вращении корпуса они либо оба ввинчиваются (сближаются друг с другом и натягивают трос), либо оба вывинчиваются и удаляются один от другого в зависимости от направления вращения.

Винты талрепа могут иметь на концах кольца (петли), крючья или вилки с замыкающими пальцами, которые обеспечивают прочное и одновременно легкоразъемное соединение.

Сейчас в продаже имеется очень широкий ассортимент талрепов, отличающихся друг от друга размерами и рассчитанных на нагрузку от нескольких килограммов до 1-2 тонн.

Талреты изготавливаются, как правило, из высококачественной стали и имеют защитное никелевое или цинковое покрытие, что позволяет использовать их и в помещениях с повышенной влажностью, и на открытом воздухе.

Лучше всего с винтовыми натяжными устройствами знакомы яхтсмены, связисты, монтажники. Однако и в бытовых условиях найдется немало вариантов применения талретов, например, при установке мачты антенны и креплении ее расчалками, при сооружении шпалер, при монтаже ограждений или развешивании светильников. Словом везде, где в качестве элемента конструкции требуется туго натянутая проволока, канат или трос.

Слева — коуши разных размеров, над ними — П-образные серьги, далее направо выше и ниже — талрепы различных размеров и конструкций, справа внизу — тросовые зажимы.

Серьги

Наряду с талрепами при работе с тросами и канатами очень часто приходятся пользоваться серьгами — П-образными соединительными элементами со шплинтуемым или ввинчиваемым на резьбе стопором («пальцем»). Предназначены они в основном для надежного и быстрого соединения двух или более плетей тросов, крепления их к проушинам, скобам, рым-болтам и т.п.

Выпускают серьги разного размера, чтобы их можно было подобрать к той или иной толщине троса и соответствующей нагрузке. Обычно считают, что чем больше серьга, тем большие нагрузки она может воспринимать.

Обычно считают, что чем больше серьга, тем большие нагрузки она может воспринимать.

Чтобы зацепить трос (канат) за крюк или закрепить с помощью серьги, необходимо сделать на его конце петлю или как говорят «оконцевать трос». Для этого выпускают несколько типов специальных легко сборных зажимов различного размера (на фото 2 — справа внизу). Обычно диаметр троса, на который рассчитан тот или иной зажим, указывается маркировкой на его корпусе. На фото 1 представлены несколько примеров оконцовывания тросов с помощью зажимов различных типов.

Коуши

Вышеперечисленные примеры формирования петель рассчитаны на не слишком высокие нагрузки. У тросов же, испытывающих очень большие усилия растяжения (например, при буксировании автомобилей или перемещении тяжелых предметов лебедкой), петлю на конце обычно упрочняют с помощью вложенного вовнутрь коуша.

В этом случае деформации, возникающие при натяжении, воспринимает не сам трос, а отштампованная из листового металла петля каплеобразной формы, благодаря чему трос меньше перегибается и изнашивается не так интенсивно.

Коуши также бывают разных размеров, рассчитанных на ту или иную толщину тросов и на тот или иной размер петель. Кроме того, специально для оконцовывания нейлоновых или пеньковых канатов выпускают коуши из пластика.

Карабины

Полезным дополнением к рассмотренным выше приспособлениям являются так называемые карабины.

Обычно их используют наравне с серьгами, но в отличие от последних карабины позволяют быстро сцепить или расцепить соединение одним нажатием на подпружиненную карабинную защелку.

Можно смело утверждать, что практически каждый человек видел такое полезное приспособление, как натяжитель троса. Многие даже умеют пользоваться этим устройством. Однако мало кто знает, что у данного устройства имеется название – это талреп. Это слово было введено в обращение профессиональными такелажниками. В нашей статье мы расскажем о талрепах, их ключевых особенностях, а также советах по правильной эксплуатации.

Широкое применение этот вид натяжителей нашел в области грузовых и морских перевозок. На сегодняшний день невозможно представить ни один тяжелый или негабаритный груз, который бы крепился без помощи талрепов. Благодаря специальной конструкции, устройство обладает возможностями справляться с очень тяжелыми грузами, масса которых достигает нескольких десятков тонн. Первоначально мастера использовали механизм для соединения металлических и деревянных конструкций разных типов и видов.

На сегодняшний день невозможно представить ни один тяжелый или негабаритный груз, который бы крепился без помощи талрепов. Благодаря специальной конструкции, устройство обладает возможностями справляться с очень тяжелыми грузами, масса которых достигает нескольких десятков тонн. Первоначально мастера использовали механизм для соединения металлических и деревянных конструкций разных типов и видов.

Талреп представляет собой такое приспособление, которое идеально подходит для закрепления грузов при такелажных работах, а также транспортировке товаров. К примеру, механизм будет незаменим в случаях, когда требуется выполнить монтаж громоздких антенн или металлических конструкций.

Современные талрепы производятся из высококачественной нержавеющей стали. За счет этого механизмы обладают стойкостью к разрушительному воздействию коррозии. Для усиления эксплуатационных характеристик, а также для увеличения уровня надежности, прочности и долговечности устройства, их часто покрывают различными напылениями.

При этом стоимость является полностью оправданной. Суть в том, что металлические натяжители тросов, как правило, используются для закрепления грузов снаружи, под открытым небом. Следовательно, они подвержены воздействию окружающей среды. Если же приобрести инструмент, покрытый цинком, то о проблемах, связанных деформацией или разрушением вследствие действия атмосферных осадков, можно забыть навсегда.

При покупке натяжителей тросов в первую очередь внимание следует уделять толщине и длине канатов и тросов, для работы с которыми требуется талреп. Несмотря на то, что они способны выдерживать колоссальные нагрузки, создаваемые многотонными предметами, параметры самих талрепов отличаются компактностью. Так, размеры находятся в диапазоне от нескольких до десятков сантиметров. Правильно подобрав монтажный натяжитель для тросов, вы можете рассчитывать на успешное закрепление необходимых объектов.

Талреп изнутри – как он устроен

Внешне талреп напоминает обычную муфту, которая состоит из нескольких винтов. Особенность заключается в том, что на винтах нанесена резьба с противоположным ходом. Еще один важный элемент любого талрепа – это металлическое основание, на которое накручиваются винты. Как правило, основание отличается цилиндрической формой. Однако далеко не всегда используются основания. Более простые и примитивные модели оснащаются специальными кольцами. Естественно, основание из металла обеспечивает большую прочность и надежность устройства. В любом случае, работа механизма осуществляется за счет стягивания винтов ближе к центру. Результатом становится максимальное натяжение тросов, веревок, ремней или канатов- в зависимости от того, что именно стягивается талрепом.

Грузоперевозки и такелажные работы – это далеко не единственная сфера применения натяжителей. Например, талрепы могут использоваться в быту, в частности, для настройки фортепиано (натягивание струн для достижения лучшего звучания), а также в случае необходимости подтянуть крепления для штор.

В большинстве случаев приборы для работы с тросами производятся открытыми, то есть винты для регулировки силы натяжения находятся на виду. Корпус может быть изготовлен методом литья, сварки или ковки. Следующий этап технологического процесса заключается в фрезеровании двух отверстий, посредством которых можно изменять усилие и длину. Независимо от метода производства каждой конкретной детали, входящей в состав натяжителя, само устройство выполняется токарным способом.

Конструкция любого талрепа представлена следующими основными составляющими:

- Металлический корпус

- Два винта с противоположной резьбой

- Оголовок винта, который выполняется в виде кольца, крюка или вилки.

Следует отметить, что также существуют модели и с закрытым типом винтов, которые требуются для обеспечения дополнительной защиты перевозимых товаров, поскольку придется затратить большее количество времени для ослабления винтов. Кроме этого закрытые талрепы пользуются спросом при работе с тяжелыми огромными объектами в сложных погодных условиях.

Покупая талреп для натяжки тросов, вы должны определиться с его маркировкой, а также особенностями каждой конкретной модели. Выделяют несколько видов устройств для крепления товаров:

- 1. О+О – на каждом оголовке винта располагаются кольца

- 2. С+О – на оголовках находится кольцо и крюк

- 3. С+С – талреп представлен в конфигурации с двумя крюками

- 4. В+В — на винтах находятся вилки

Это самые популярные модели, которые на данный момент представлены на рынке. Для усиления натяжения или его ослабления требуется вращать винты, в результате чего они будут двигаться либо от центра, либо к центральной части устройства. В первом случае сила натяжения будет уменьшаться, тогда как движение винтов к центру свидетельствует об усилении силы натяжения троса. Существуют усиленные модели, которые называются грузовыми талрепами. Особенностью подобных устройств является крепкая и долговечна сталь, способная переносить огромные нагрузки.

Для усиления натяжения требуется вращать винты

Также отметим, что талрепы вида «крюк-крюк» нашли применение в тех случаях, когда груз крепится к прочным изделиям наподобие антенн, мачт, а также тросов или канатов. Если же вы приобрели устройство с типов «кольцо-кольцо», то для закрепления такого талрепа требуется предмет крюкообразной формы. В противном случае О-образный натяжитель закрепить не представляется возможным. Подвижные элементы подобных механизмов присутствует специальная резьба, необходимая для регулировки и изменения длины троса. В современных приборах появляются дополнительные приспособления, задача которых заключается в изменении уровня плавности натяжения. Область применения подобных устройств – это натягивание волоконно-оптических кабелей под малые нагрузки.

При работе с талрепами указанных выше разновидностей следует учесть тот факт, что их использование категорически запрещено для закрепления несущих конструкций. В этом случае может помочь вариант «вилка-вилка» на оголовках винтов. Очень популярный и востребованный вариант исполнения натяжителей. Посредством такого прибора такелажники получают возможность в кратчайшие сроки настроить длину троса и уровень его натяжения. Однако для подъема предметов данный инструмент не подойдет. Его основное предназначение заключается в страховке, растяжке, а также настройке подвески.

В этом случае может помочь вариант «вилка-вилка» на оголовках винтов. Очень популярный и востребованный вариант исполнения натяжителей. Посредством такого прибора такелажники получают возможность в кратчайшие сроки настроить длину троса и уровень его натяжения. Однако для подъема предметов данный инструмент не подойдет. Его основное предназначение заключается в страховке, растяжке, а также настройке подвески.

В некоторых ситуациях применяются цепные талрепы, которые могут похвастаться существенно большей длиной. Благодаря такой особенности, инструмент может быть использован для захвата двух или даже более предметов с целью их стягивания, задавая определенный уровень натяжения.

Подвергать талреп для троса необходимо только таким нагрузкам, на которые он рассчитан. В случае деформации каких-либо отдельных элементов вследствие повышенных нагрузок, необходимо моментально отреагировать на происходящее: уменьшить уровень натяжения тросов и заменить компоненты, которые вышли из строя. Причем выполнять подобные действия требуется с максимальной осторожностью и внимательностью, чтобы натянутый трос не разрушил механизм и не причинил вам вреда.

Причем выполнять подобные действия требуется с максимальной осторожностью и внимательностью, чтобы натянутый трос не разрушил механизм и не причинил вам вреда.

Радиальные или боковые нагрузки, значительно сокращают ресурс жизни приборов, поскольку талрепы для испытания подобных нагрузок не предназначены. В этой связи требуется постоянный контроль за инструментом до работы, во время и обязательно после. Любые, даже самые мелкие и незначительные на первый взгляд деформации, недопустимы. Выбирая правильное устройство для работы с грузами соответствующих габаритов и веса, вы сведете к минимуму вероятность выхода прибора из строя.

- Нанесение смазки

- Полировка войлочным кругом

- Промывка бензином

- Прогон инструмента вхолостую

Одна из самых часто возникающих проблем с натяжителями – это намертво залипший талреп, раскрутить винты которого бывает невероятно сложно даже для физически развитых мужчин. Во избежание подобных проблем необходимо пользоваться специальными смазками, в том числе с присадкой бисульфат молибдена или графита, а также периодически промывать прибор в чистой пресной воде.

Как видно, талреп представляет собой отличный инструмент для выполнения сложных работ, связанных с транспортировкой тяжелых грузов, а также их закреплением. А правильный уход обеспечит долгую и безотказную работу механизма.

Гайки БолтыКлиновой зажим для троса – это специальное приспособление, предназначение которого – прочно соединять тросы между собой. С его помощью также можно изготовить петлю на конце тех же тросов. Но что же еще нужно знать про эти элементы?

Зачем эта деталь в строительстве?

Обычно такими приспособлениями пользуются там, где работы ведутся с большими нагрузками, поэтому для изготовления зажимов всегда используются только высокопрочные и качественные металлы. Производители выпускают данные приспособления строго в соответствии со стандартами. Конструкция зажимов очень проста. Они состоят из двух шестигранных гаек и стальной дуги. Профессионалы рекомендуют на одном тросе устанавливать не меньше трех зажимов, этого достаточно для безопасности и надежности крепления. Если же нагрузка выше, чем могут выдержать выбранные вами зажимы, то следует взять другой тип этого фиксатора, а не увеличивать количество .

Если же нагрузка выше, чем могут выдержать выбранные вами зажимы, то следует взять другой тип этого фиксатора, а не увеличивать количество .

Для изготовления всегда используется только высококачественная и . Это необходимо для обеспечения надежного соединения на обоих концах элементов. Для большей надежности и прочности часто дополнительно зажимы покрывают еще одним защитным слоем. Для этих целей используют гальваническую оцинковку. Достоинство в том, что с ее помощью обеспечивается у приспособления максимальная стойкость к внешнему воздействию окружающей среды. Также это и прекрасная защита от коррозии.

Хотя конструктивное решение данного приспособления несложное, все равно перед использованием нужно ознакомиться с инструкцией. Любой инструмент или приспособление имеет свои нюансы, которые в работе нужно учитывать. Если зажим для установить неправильно, то элемент может просто оборваться. Конец троса вводится в дугу и при помощи специального замка, а данном случае это шестигранные гайки, закрепляется внутри. Гайки закручиваются в разном направлении, а трос будет находиться между ними. При полном закручивании концы должны быть плотно зажаты между собой.

Гайки закручиваются в разном направлении, а трос будет находиться между ними. При полном закручивании концы должны быть плотно зажаты между собой.

Зажим для стального троса – классификация

Зажимы бывают разного вида. Они подразделяются по назначению, используемому материалу и конструкции. Также можно формально обозначить и различную длину, популярнее всех зажим для троса 3 мм, 5 мм диаметром, но в особых случаях применяют размеры вплоть до 40 мм. Каждый вид имеет также разные подвиды. Зажимы, которые подразделяют по назначению, бывают обычными и усиленными, а по используемому материалу – стальными и медными, также популярен зажим для троса алюминиевый, оцинкованный вариант стального используется в особенно суровых условиях эксплуатации. Зажимы, которые подразделяются по конструкции, бывают плоскими, дугообразными, одинарными и двойными.

Обычные зажимы являются самыми распространенными. Обычно для их изготовления используется оцинкованная сталь класса 2. По внешнему виду такие зажимы напоминают закрытые петли у основания, которые имеют два прочных болта. Такой вид изделия является бытовым, и он не предназначен для больших нагрузок. Усиленный вариант говорит сам за себя, конструкция у него проработана основательнее, механизмы затвора имеют усиления, поэтому и сфера их применения может быть более ответственной.

Такой вид изделия является бытовым, и он не предназначен для больших нагрузок. Усиленный вариант говорит сам за себя, конструкция у него проработана основательнее, механизмы затвора имеют усиления, поэтому и сфера их применения может быть более ответственной.

Плоские виды зажимов чаще изготавливаются из высокопрочной углеродистой стали. Поверхность данных приспособлений имеют оцинковку. Их диаметр может составлять от 2 и до 40 мм. По форме такие зажимы напоминают пару пластин, которые соединяются между собой болтом с гайкой. Обычно их применяют для сращивания стальных тросов или для других стоячих такелажей. Вполне подойдут они и для того, чтобы создавать петли на конце расчалки. Профессионалы рекомендуют на одном соединении устанавливать не меньше двух зажимов.

Плоские зажимы также могут подразделяться на одинарные или на двойные. Главное отличие – в количестве имеющихся болтов. На одинарных зажимах крепление происходит одним болтом, а на двойных – двумя болтами.

По применению такие зажимы особо не отличаются.

Дугообразные зажимы выполнены из цилиндра, который загнут дугой, а крепление происходит при помощи двух болтов, которые находятся на концах. Приспособления такого вида чаще используют для соединения металлических тросов, но вполне возможно применять их и для изготовления петель. Такой вид зажимов больше относится к промышленным, они рассчитаны на большие нагрузки. Обычный стандартный дугообразный зажим способен выдерживать нагрузку около 97 килограммов.

Зажимы специализированные и клиновые – какие у них особенности?

Многие строительные работы не сделать без прочного зажима. Строительство всегда отличалось наличием большого количества операций. Обязательно нужно что-то поднимать наверх, тянуть груз, а в данном случае это строительные материалы, часто приходится фиксировать различные предметы. Для таких работ нужны прочные подпружиненные зажимы. Они не только позволяют соединить тросы, а также к ним можно прикрепить и груз. Такие приспособления не очень отличаются от стандартных зажимов.

Такие приспособления не очень отличаются от стандартных зажимов.

Помимо обычной металлической дуги у них имеются пара рычажков, которые оснащены подвижными скобками. Такое конструктивное решение помогает обеспечить высокопрочное и стойкое соединение. С его помощью можно надежно закрепить любой предмет на тросе разной толщины. В последнее время наибольшей популярностью у специалистов пользуются клиновые зажимы. Это прекрасный соединительный элемент для медных и алюминиевых проводов, сечение которых может составлять от 35 и до 100 квадратных миллиметров. Только такой вид зажимов хорош для соединений сталеалюминиевых устройств. Состоят такие приспособления из корпуса и клина, который отличается износостойкостью. Для изготовления корпуса используется кованая чугунная сталь, а сам клин может быть изготовлен из бронзы или из разных алюминиевых сплавов.

Если требуется установить алюминиевые или сталеалюминиевые провода в болтовые зажимы, где сечения очень большие, то необходимо использовать специальные прокладки, которые сделаны из мягкой алюминиевой ленты. Использование такого дополнения в работе придаст креплению наибольшую механическую прочность. Важно помнить, что подобные зажимы после установки через десять дней необходимо подтягивать вторично . Подтяжку надо выполнять так. Первым делом надо спрессовать петлевую часть корпуса из алюминия, затем надо ввести стальной анкер, а далее вводится снова алюминиевый корпус при помощи стального механизма.

Использование такого дополнения в работе придаст креплению наибольшую механическую прочность. Важно помнить, что подобные зажимы после установки через десять дней необходимо подтягивать вторично . Подтяжку надо выполнять так. Первым делом надо спрессовать петлевую часть корпуса из алюминия, затем надо ввести стальной анкер, а далее вводится снова алюминиевый корпус при помощи стального механизма.

Как сделать зажимы для троса своими руками?

Тросовые зажимы используются во многих отраслях. Нет такой отрасли, где бы они не нашли себе применения. Но часто без такого небольшого приспособления не сделать и обычные бытовые работы. Особенно в них нуждаются автовладельцы. Потребуется металлическая трубка небольшого диаметра, пара металлических пластинок и несколько болтов с гайками. Металлическую трубку необходимо загнуть дугой. Диаметр трубы должен быть таким, чтобы в него мог войти трос, который планируется использовать. В отверстие трубы необходимо ввести трос до тех пор, пока конец не появится снаружи.

Потом конец необходимо вытянуть из трубы на расстояние от 10-15 см, далее конец троса и сам трос нужно будет накрыть пластинками снизу и сверху, и пластинки плотно соединить между собой при помощи прочных болтов. Данное приспособление удачно подходит для изготовления петель. Если нужно соединить два троса между собой, то тогда надо подобрать трубку с большим диаметром. Надо учитывать, что в одно отверстие нужно просунуть два троса, но только в разном направлении. Пластинки также подбираются с учетом диаметра тросов. Такой зажим всегда пригодится в домашних делах, только надо учитывать, что он не приспособлен для больших нагрузок, но попытаться использовать его в качестве буксира вполне возможно.

Коуш для троса – в настоящее время неотъемлемая и незаменимая деталь большинства грузоподъемных, натягивающих, удерживающих, буксирующих, крепящих и многих других подобных машин, механизмов и конструкций, используемых в самых различных сферах производства и жизнедеятельности человека. Вполне обоснованно считается, что впервые коуши (kous) были использованы для оснащения ими корабельных тросов и канатов, причем голландскими мореплавателями, чему подтверждением служит перевод этого слова с родного языка Голландии – «чулок».

Вполне обоснованно считается, что впервые коуши (kous) были использованы для оснащения ими корабельных тросов и канатов, причем голландскими мореплавателями, чему подтверждением служит перевод этого слова с родного языка Голландии – «чулок».

1

Коуш – это такая специальная оправка под петлю (огон) троса (стального или из мягких материалов), защищающая его от повреждений, излома и быстрого износа (истирания). В чем состоит и как на деле осуществляется защитная функция этого изделия? Внешняя сторона коуша выполнена в виде желоба (имеет канавку), в который и помещается, причем достаточно плотно, трос, то есть его петля. А сама эта оправка имеет форму, максимально близкую к контуру огона.

Благодаря такой конструкции коуша трос, находясь в его канавке, не вступает в непосредственный контакт с деталью (элементом), на который крепится своей петлей. Форма и размеры оправки обеспечивают равномерное и без изломов прилегание к ней каната. Бортики канавки коуша не позволяют соскочить с него петле, а также защищают трос от повреждений сбоку, хотя там он меньше всего подвержен износу и другим механическим воздействиям.

Так как коуши используются в очень многих областях производства и жизнедеятельности человека, производят несколько их видов, которые приведены и коротко описаны в соответствующей публикации сайта. Это статья . В рамках данной публикации отметим только, что по форме (внешнему виду) эта оправка бывает круглой, треугольной или каплевидной. Коуши в последнем варианте исполнения самые распространенные и используются практически во всех случаях, когда необходима подобная защита троса.

Производят коуши в основном из углеродистой стали, но есть и пластмассовые. Стальные изготовляют методом литья, штамповки либо ковки с последующей оцинковкой или покраской для обеспечения их защиты от коррозии. Конструктивно коуш может быть выполнен цельным либо составным, состоящим из нескольких деталей. Один из видов таких оправок на нижеприведенных фотографиях. Причем это каплевидный коуш.

Разумеется, для каждого каната (определенного диапазона диаметров) предназначен свой коуш, то есть с соответствующими наружными, внутренними и размерами канавки.

Причем для одного и того же троса размеры, габариты и масса коушей, производимых по разным ГОСТам, отличаются. Для примера можно сравнить два самых распространенных и наиболее востребованных вида оправок. Это и такой же формы, но производимые по ГОСТ 19030-73. Чертежи, по которым их изготовляют, представлены соответственно на Рис. 1 и 2. Взяты из этих ГОСТов.

Рис. 1. Коуши стандарта 2224

Рис. 2. Коуши стандарта 19030

Сравним характеристики этих двух изделий, предназначенных для троса диаметром 3 мм. По обоим стандартам производят коуши, используемые для защиты огона канатов с диаметрами в диапазоне свыше 2,5 и до 3,5 мм включительно. Но характеристики этих оправок отличаются, что видно из представленной таблицы.

Таблица 1. Размеры и масса коушей для тросов диаметром свыше 2,5 и включительно до 3,5 мм (в том числе 3 мм) стандартов 2224 и 19030

Изделия ГОСТ | Обозначение размера на соответствующем чертеже и его значение, мм | |||||||

Масса коушей этих стандартов под канат диаметром 3 миллиметра, как видно из таблицы, всего 8 и 1,1 граммов. Но вес оправок для мощных тросов измеряется уже в килограммах и даже десятках килограммов.

Но вес оправок для мощных тросов измеряется уже в килограммах и даже десятках килограммов.

2

Разумеется, сначала необходимо выбрать подходящий трос. При этом в первую очередь следует руководствоваться величиной максимального разрывного усилия каната. То есть такого усилия на разрыв, которое превышать недопустимо, и он его способен выдержать без каких-либо повреждений. Не менее важными также являются условия, способ и цель (для каких работ предназначен) применения троса. Только учтя все эти параметры, можно будет правильно подобрать нужные либо мягкие из натуральных или синтетических материалов.

Подборка нужных канатов для коуша

Только после выбора типа троса, а затем и его диаметра можно приступить к подбору подходящего коуша. Сначала его вида. При этом в первую очередь следует исходить из того, какой вид каната используется (стальной или мягкий) и, опять же, руководствоваться условиями, способом и целью его применения. В стандартах на коуши эта информация отражена, включая ограничения по использованию. И только определившись с типом оправки, можно приступить к выбору конкретного изделия, то есть под диаметр имеющегося троса. В стандартах на коуши есть таблицы их типоразмеров, в которых указано с какими размерами оправку нужно брать для каждой толщины каната. Так что при использовании ГОСТов или справочников процесс выбора коуша на всех этапах (от подбора по типу до размеров оправки) не вызовет никаких затруднений.

И только определившись с типом оправки, можно приступить к выбору конкретного изделия, то есть под диаметр имеющегося троса. В стандартах на коуши есть таблицы их типоразмеров, в которых указано с какими размерами оправку нужно брать для каждой толщины каната. Так что при использовании ГОСТов или справочников процесс выбора коуша на всех этапах (от подбора по типу до размеров оправки) не вызовет никаких затруднений.

Если поиск нужного коуша проводится без использования нормативной документации на него и только по размеру, то следует руководствоваться следующими нормируемыми требованиями, которые обеспечат максимальный срок службы каната и безопасность работ:

- Внутренний диаметр оправки (в приведенных выше рисунках и таблицах это D и d) должен быть больше толщины троса примерно в 4 раза. Для указанного в качестве примера каната толщиной 3 миллиметра у коуша D = 12, а d = 10 мм (соответственно по ГОСТ 2224 и 19030).

- Размеры канавки на внешней стороне коуша должны быть такими, чтобы канат помещался в нее («утопал» в ней) от 2/3 своего диаметра до положения почти вровень с кромками.

Соответствие последнему требованию можно выяснить, приложив трос к оправке, либо расчетным способом – по замеренным толщине троса, диаметру канавки и ее глубине. Для указанного в качестве примера каната толщиной 3 миллиметра у коуша стандартов 2224 и 19030 соответственно диаметр желобка 4 и 3,4 мм. Делим на 2, чтобы выяснить радиус. Получаем 2 и 1,7 мм соответственно. Или замеряем глубину канавки: 2,5 и 1,7 мм соответственно. Судя по диаметру троса (3 мм), он полностью не поместится в желоб, а 2/3 его толщины равны 2 мм. То есть эти коуши подходят для каната с такой толщиной.

3

Способов заделки тросов и канатов на коуш много. Ниже на Рис. 3 представлены почти все, во всяком случае, наиболее часто используемые.

Краткое описание представленных вариантов:

- а – конец троса, огибающий оправку, на него же и заплетают;

- б – конец каната крепят к нему же специальными зажимами, количество и расположение которых зависит от его диаметра;

- в – заделка в коуш, корпус которого состоит из 2-х половин, посредством его клина и зажима;

- г – заливка расплетенного конца каната в корпусе коуша легкоплавким сплавом;

- д – опрессовка овальной стальной или алюминиевой втулкой (заделкой) на специальном прессе.

Основными и самыми распространенными способами являются варианты А и Д. Однако для качественной опрессовки нужно специальное оборудование. А вот заплетку можно выполнить и самостоятельно. Как это правильно сделать, рассмотрено в следующих главах. Инструменты, которые для этого потребуются, приведены на Рис. 4.

Рис 4. Инструменты, требующиеся для выполнения чалочных работ

Причем этот набор используется как для работ со стальным канатом, так и мягким: 1 – свайка; 2 – немного похож на свайку, но этот инструмент называется разводка; 3 – это подбойка; 4 – это шило, может быть и другим, но обязательно достаточно мощным и острым; 5 – кусачки; 6 – стальной пруток или деревянная палка; 7 – тонкий пеньковый канат; 8 – мушкель (у корабельщиков) или попросту деревянный молоток; 9 – необязательно такой, но острый нож; 10 – любой слесарный молоток. Кроме того, еще могут понадобиться слесарные тиски и мягкая проволока.

4

На некоторой длине от конца каната временно перевязываем его проволокой либо тонким растительным тросом (веревкой). Затем распускаем канат на пряди, которые тоже обвязываем, но на самых концах. После этого, как показано на Рис. 5, вкладываем трос в канавку коуша и затем фиксируем на нем проволокой или веревкой.

Затем распускаем канат на пряди, которые тоже обвязываем, но на самых концах. После этого, как показано на Рис. 5, вкладываем трос в канавку коуша и затем фиксируем на нем проволокой или веревкой.

Затем каждую из распущенных свободных прядей нужно пропустить (пробить) под соответствующие пряди спуска (нераспущенной части) троса. Перед этим рекомендуется пряди натереть воском.

Пробивка производится по правилу «через одну прядь под одну» и в направлении от коуша, то есть обратном спуску троса. Кроме того, пробивание следует выполнять так: каждую свободную прядь заводим над ближайшей прядью нераспущенной части каната и протягиваем с помощью свайки под следующую. Так выполняются все пробивки. Всего их необходимо сделать 3–4 каждой свободной прядью. В процессе работы после каждой пробивки пряди надо обтягивать (натягивать) и поколачивать мушкелем или другим деревянным молотком.

Последнюю пробивку следует проводить прядями, из которых перед этим вырезаем половину волокон (нитей). Затем удаляем временные маркеры – обвязки вокруг коуша и расплетавшемся конце каната. А также аккуратно отрезаем свободные пряди у самого троса. Должно получиться то, что на Рис. 6.

Затем удаляем временные маркеры – обвязки вокруг коуша и расплетавшемся конце каната. А также аккуратно отрезаем свободные пряди у самого троса. Должно получиться то, что на Рис. 6.

Иногда для большей прочности делают еще одну пробивку, но в таком случае следует из каждой свободной пряди дополнительно вырезать половину оставшихся волокон. И еще для увеличения прочности и срока службы такой заделки коуша половину сплетения прядей клетнюют – плотно наматывают поверх и завязывают трос меньшего диаметра. Показано на крайнем правом изображении Рис. 7 для простых огонов без коуша.

Клетневание выполняют в направлении от конца пробивки к ее середине. Но после середины клетень не накладывают, чтобы предотвратить отсыревание каната.

5

Отмеряем от конца каната примерно 500–700 мм и накладываем в этом месте временную, но прочную перевязку, используя мягкую проволоку. Затем изгибаем трос вокруг коуша. При этом место перевязки необходимо выставить также, как показано на Рис. 5 для мягкого каната. Затем в нескольких местах фиксируем трос к коушу, туго перевязывая их проволокой. После этого расплетаем свободный конец каната (с перевязкой) на пряди, которые после этого немного разводим в разные стороны в виде паука.

5 для мягкого каната. Затем в нескольких местах фиксируем трос к коушу, туго перевязывая их проволокой. После этого расплетаем свободный конец каната (с перевязкой) на пряди, которые после этого немного разводим в разные стороны в виде паука.

Концы прядей, если они состоят из нескольких жил, перевязываем проволокой. Если есть мягкий сердечник (органический или синтетический), то его вырезаем по всей длине расплетенного конца троса.

Затем зажимаем канат в тисках коушем к себе и так, чтобы ходовые (распущенные) пряди находились справа. Выбираем для пробивки первую прядь (№ 1). Это нужно сделать так, чтобы по окончании работы и удаления перевязки не происходило раскручивания либо закручивания троса. Затем с помощью шила, поддевая им жилы не расплетенной (коренной) части каната, выполняем его пробивку ходовыми (расплетенными) прядями. Существует несколько способов, как это сделать, но самый распространенный предложен на Рис. 9.

Выполняем первую пробивку (средняя схема верхней половины Рис. 9). Ходовую прядь № 1 в первую пробивку пропускаем сквозь трос справа налево и в направлении от коуша, то есть обратном спуску каната. При этом прядь № 1 нужно продеть под 1 коренную. Затем пробиваем в том же направлении пряди: № 2 – под 2 коренные, № 3 – под 3. Все 3 пряди, как видно на Рис. 9, должны быть пробиты в одном месте. Ходовые жилы № 4 и № 5 заводим там же, что и первые 3, но уже в обратном направлении, пробивая их под две и одну коренные пряди соответственно. Ходовую жилу № 6 продевают, как показано на Рис. 9, накрывая ею прядь № 1 и ту, которую она пробила.

9). Ходовую прядь № 1 в первую пробивку пропускаем сквозь трос справа налево и в направлении от коуша, то есть обратном спуску каната. При этом прядь № 1 нужно продеть под 1 коренную. Затем пробиваем в том же направлении пряди: № 2 – под 2 коренные, № 3 – под 3. Все 3 пряди, как видно на Рис. 9, должны быть пробиты в одном месте. Ходовые жилы № 4 и № 5 заводим там же, что и первые 3, но уже в обратном направлении, пробивая их под две и одну коренные пряди соответственно. Ходовую жилу № 6 продевают, как показано на Рис. 9, накрывая ею прядь № 1 и ту, которую она пробила.

Все последующие пробивки производят справа налево и согласно третьей (правой) схемы верхней половины Рис. 9. То есть продевают ходовые пряди через одну смежную под две следующие коренные жилы. Последнюю пробивку необходимо выполнять только половиной от общего числа прядей (например, № 1, № 3 и № 6).

Общее количество пробивок зависит от диаметра каната:

По завершении каждой пробивки ходовые пряди обязательно нужно обтягивать. В зависимости от толщины троса это выполняют вручную плоскогубцами или с помощью слесарных тисков либо ручных и электрических талей. А после завершающей пробивки и обтяжки концы ходовых жил надо обрубить у самого троса. Затем для большей прочности и долговечности каната все место пробивки плотно клетнюют (обматывают) мягкой, желательно луженой проволокой. Под конец снимаем все обвязки.

В зависимости от толщины троса это выполняют вручную плоскогубцами или с помощью слесарных тисков либо ручных и электрических талей. А после завершающей пробивки и обтяжки концы ходовых жил надо обрубить у самого троса. Затем для большей прочности и долговечности каната все место пробивки плотно клетнюют (обматывают) мягкой, желательно луженой проволокой. Под конец снимаем все обвязки.

Заделывать канат сразу на коуш, как это было предложено выше, лучше всего, когда он тонкий или небольшого диаметра. С мощными тросами поступают иначе. Сначала делают огон (петлю), причем точно так же, как предложено выше, а уже потом заделывают в нее подходящий по размерам коуш.

Для соединения концов троса или каната, а также для образования петель на концах, используются различные разновидности стальных, медных или алюминиевых зажимов. Относясь к такелажному крепежу, зажимы для тросов используются в лифтовом хозяйстве, при проведении различных монтажных работ, а также в быту.

Виды зажимов

Для обеспечения долговечности и надёжности все конструктивные элементы зажимов изготавливаются из нержавеющих сталей, а при небольших эксплуатационных нагрузках – также из меди, латуни или алюминия..jpg)

Наибольшей популярностью пользуются:

Соответственно надёжность двойного захвата увеличивается, как, впрочем, и его размеры.

Соответственно надёжность двойного захвата увеличивается, как, впрочем, и его размеры.Особенности использования различных видов тросовых зажимов

Основными техническими параметрами рассматриваемых изделий являются предельный диаметр троса и гарантированное усилие зажима. Имеют значение также и размеры зажима, поскольку рекомендуется, независимо от типа, использовать последовательно несколько зажимов (не менее трёх), особенно, если масса груза не гарантирует его безопасного перемещения или подъёма.

Имеют значение также и размеры зажима, поскольку рекомендуется, независимо от типа, использовать последовательно несколько зажимов (не менее трёх), особенно, если масса груза не гарантирует его безопасного перемещения или подъёма.

Зажимы по стандарту DIN 741 используются для канатов диаметром 5…62 мм, при наличии пружинной шайбы по ГОСТ 6402-70 и гайки по ГОСТ 5915-70. Конструкция такого зажима предусматривает возможность установки стопорной планки, которая обеспечивает более надёжный прижим троса к скобе. Прижимная колодка должна изготавливаться штамповкой из стали марки не ниже Ст.3кп по ГОСТ 380-94 (лишь для небольших зажимных усилий допускаются литые колодки из стали 25Л по ГОСТ 977-75). Не допускается эксплуатация зажимов для тросов, детали которых не имеют защитного антикоррозионного покрытия из цинка.

В крепёжных элементах плоских зажимов должна применяться резьба по ГОСТ 24705-81. Материал накладок – сталь Ст.3, пластины должны использоваться под крепление тросов диаметром 4,6…30 мм.

В случае последовательного использования нескольких зажимов расстояние между ними не должно быть меньше шести диаметров троса.

В двойных зажимах типа Duplex срезающее усилие воспринимается исключительно болтовым соединением, поэтому выбор диаметра крепежа определяется диаметром троса. Рекомендуются следующие соотношения:

- Для троса диаметром 2 мм и 3 мм – крепёж М4;

- Для троса диаметром 4 мм и 5 мм – крепёж М5;

- Для троса диаметром 6 мм – крепёж М6;

- Для троса диаметром 8 мм – крепёж М8;

- Для троса диаметром 10…12 мм – крепёж М10.

Клиновые зажимы не рекомендуется использовать для подъёма груза. Потому что эксплуатационные нагрузки на крепёж снижаются, поскольку оси действия сил при работе такого зажима совпадают, и, следовательно, напряжений среза не возникает. Эксплуатационные параметры зажимов клинового типа регламентируются DIN 15315. Для винтового прижима троса или каната к опорной поверхности клина используется высокопрочный крепёж (класса прочности не ниже 5. 6), с защитным антифрикционным покрытием. Периодически соединение требуется подтягивать.

6), с защитным антифрикционным покрытием. Периодически соединение требуется подтягивать.

Зажим «бочонок» часто изготавливается из алюминия, и не рассчитан на большие диаметры троса: рациональный диапазон диаметров составляет 2… 8 мм. Отсутствие выступающих элементов и компактность такого зажима позволяет использовать его в стеснённых пространствах.

Можно ли изготовить зажим для троса своими руками?

Цена зажимов в зависимости от их размеров и допускаемой грузоподъёмности составляет, руб/шт:

- Для зажимов типа Simplex — 4…14;

- Для зажимов типа Duplex – 7…24;

- Для зажимов по DIN 741 — 4…160;

- Для клиновых зажимов – 200…250;

- Для зажимов типа «бочонок» — 3…40 (из алюминия), и 60…160 (из нержавеющей стали).

В быту (например, для автолюбителей) часто возникает потребность в изготовлении тросового зажима своими руками. Для образования надёжной петли целесообразно использовать обычную алюминиевую (не дюралюминиевую!) трубку, внутрь которой должен свободно входить трос нужного диаметра. Трубку изгибают по дуге, после чего вводят туда на расстояние 120…150 мм трос, перекрывают его концы скобами, и соединяют болтом.

Трубку изгибают по дуге, после чего вводят туда на расстояние 120…150 мм трос, перекрывают его концы скобами, и соединяют болтом.

При наращивании частей троса диаметр трубы выбирается таким, чтобы туда свободно входили оба троса, причём с разных концов. Все остальные действия производятся аналогичным образом. Следует отметить, что несущая способность такого зажима для троса будет определяться прочностью материала трубы на изгиб, поэтому допускаемое усилие самодельного устройства зажима будет заметно ниже, чем изготовленного специализированным предприятием.

Как заменить или подтянуть трос ручного тормоза?

Диагностика и ремонт19 ноября 2016

Ручной тормоз – это противооткатная система, предназначенная для фиксации автомобиля на месте во время остановок и длительных стоянок. На большинстве машин она механическая и работает от рычага с тросовым приводом, воздействующим на тормозные колодки напрямую. Уязвимое место механизма – трос, который со временем растягивается, отчего «ручник» перестает функционировать. Для решения проблемы необязательно посещать автосервис, натянуть или поменять элемент можно самостоятельно.

Уязвимое место механизма – трос, который со временем растягивается, отчего «ручник» перестает функционировать. Для решения проблемы необязательно посещать автосервис, натянуть или поменять элемент можно самостоятельно.

Устройство стояночного тормоза

Перед тем как заменить трос ручного тормоза или выполнить его натяжку, нужно разобраться в конструкции механизма. Он устроен довольно просто и состоит из таких основных деталей:

- Рычаг с подпружиненной кнопкой и защелкой. Находится в салоне по правую руку от водителя.

- Металлическая тяга со шпилькой на конце и коромыслом для установки троса расположена под днищем авто и прикреплена к рычагу. Это и есть натяжное устройство «ручника».

- Концы троса (или двух тросов), установленные на коромысле, крепятся к рычагам тормозных механизмов задних колес – дисковых или барабанных.

Стояночный тормоз действует так: когда водитель поднимает рычаг в салоне, коромысло перемещается вперед и посредством тросового привода воздействует на колодки. В барабанных механизмах тормозные колодки раздвигаются, а в дисковых – сходятся. «Ручник» удерживает только задние колеса и функционирует независимо от основной тормозной системы, срабатывающей при нажатии педали.

В барабанных механизмах тормозные колодки раздвигаются, а в дисковых – сходятся. «Ручник» удерживает только задние колеса и функционирует независимо от основной тормозной системы, срабатывающей при нажатии педали.

Рукоятка фиксируется в нескольких положениях благодаря защелке. Чтобы ее разблокировать и опустить в исходное положение, на торце ручки установлена специальная кнопка. Если колодки «прихватывают» колеса на втором щелчке, а после четвертого надежно удерживают автомобиль, то считается, что привод работает хорошо.

Когда натягивать, а когда – менять?

В процессе эксплуатации машины стальной трос постепенно растягивается и начинает провисать. Тогда часть рабочего хода рычага используется, чтобы выбрать эту слабину (первые 2-3 щелчка), а уж потом усилие передается на тормозные колодки задних колес. В результате они слабо прижимаются к поверхности дисков или барабанов и автомобиль затормаживается ненадежно.

Первый признак неисправности – «ручник» перестает срабатывать на первых двух щелчках рукоятки и поднимается рукой без всякого усилия.

В этом случае однозначно необходима натяжка ручного тормоза, точнее — тросового привода.

Но работа механизма зависит и от других факторов:

- от степени износа накладок на тормозных колодках;

- от глубины выработки на поверхности стального диска или барабана.

Истирание накладок не оказывает особого влияния на действие основной системы, поскольку ход гидравлических поршней довольно велик. А вот действие механического «ручника» постепенно ослабевает. Чтобы вернуть его в рабочее состояние, надо компенсировать износ элементов за счет натяжения привода. При удовлетворительном состоянии самого тросика вылета натяжной шпильки хватит, чтобы обеспечить работоспособность стояночного тормоза при любой степени изношенности накладок.

Замена троса производится в таких ситуациях:

- Элемент вытянулся до такой степени, что при максимальном натяжении колодки не схватывают диски и автомобиль откатывается на любом уклоне.

- Из-за постоянного попадания воды под кожух тросика он заржавел и заклинил намертво.

Так случается, когда автомобилист редко пользуется ручным тормозом.

Так случается, когда автомобилист редко пользуется ручным тормозом.

Заклинивание троса также происходит в зимний период, когда вода, попавшая под кожух, замерзает внутри. При таком раскладе не спешите его менять, сначала отогрейте машину в гараже, а потом выгоните влагу с помощью аэрозольной смазки WD-40.

Инструкция по натяжке и замене привода

Поскольку механизм стояночной тормозной системы располагается под днищем машины, то для выполнения работ нужна смотровая канава, эстакада либо подъемник. В крайнем случае можно обойтись и без них, но тогда придется вывесить заднюю часть авто и лечь под него, что не только неудобно, но и опасно. Перед тем как подтянуть трос, следует надежно зафиксировать передние колеса автомобиля противооткатными башмаками.

Затем действовать в такой последовательности:

- Установите рычаг ручного тормоза в нижнее положение.

- Поднимите на домкрате любое из задних колес.

- Вооружившись двумя рожковыми ключами, подходящими по размерам к гайкам натяжного устройства, спуститесь в смотровую яму.

- Удерживая основную гайку, расположенную на шпильке возле коромысла, ослабьте контргайку.

- Закручивайте натяжную гайку, периодически проверяя вращение подвешенного колеса рукой. Чтобы шпилька не крутилась, ее тоже нужно удерживать пассатижами либо ключом.

- Прекратите подтягивать трос, как только колодки начнут схватывать колесо. Сделайте 1—2 оборота гайки назад и проверьте работу «ручника». Он должен срабатывать после второго щелчка.

- Затяните контргайку, опустите домкрат и попробуйте действие ручного тормоза на уклоне.

Для замены тросового привода придется выделить больше времени, особенно для разборки барабанной тормозной системы. Для вывешивания обоих задних колес приготовьте деревянные колодки, а для замены – стандартный набор инструментов, специальных приспособлений не потребуется. Алгоритм действий такой:

- Поставьте авто на яму и ослабьте трос до конца, как рассказано выше. Открутите обе гайки и снимите его с коромысла.

- Поднимите заднюю часть машины, установите ее на колодки и снимите колеса.

- Демонтируйте барабаны и открутите болты крепления тросика к заднему кожуху.

- Снимите тормозные колодки и распорную планку. Добравшись до рычажка, скиньте с него петлю троса. Извлеките его из кожуха, операцию повторите с другой стороны.

Новый тросовой привод установите в обратном порядке начиная с механизмов колес. В конце произведите его натяжку и проверку работоспособности ручного тормоза.

Талреп – что это такое: где применяется, характеристики, фото

Если задать вопрос, что это такое за приспособление талреп, то немногие сразу ответят на него, хотя такое устройство известно и активно используется уже не одно десятилетие. Во многих ситуациях возникает потребность в натяжке тросов, цепей, кабелей или прочего такелажа, что необходимо выполнить для более надежной фиксации растяжек. Не всегда такую натяжку можно осуществить, используя только свою физическую силу. Именно для решения такой задачи и предназначены талрепы, о которых мы и поговорим в данной статье.

Не всегда такую натяжку можно осуществить, используя только свою физическую силу. Именно для решения такой задачи и предназначены талрепы, о которых мы и поговорим в данной статье.

Талреп открытого типа с концевиками кольцо-кольцо

Что собой представляет талреп

С помощью такого несложного, но очень удобного и надежного приспособления, как талреп, требования к характеристикам которого регламентируются стандартами DIN 1748, DIN 1480 и ГОСТ 9690-71, обеспечивается натяжка стальных тросов и их удержание в натянутом состоянии на протяжении длительного периода времени.

Талрепы раньше назывались по-другому: ПТР-7-1, причем цифры в их обозначении варьировались, в зависимости от модели устройства и его технических характеристик. Цифры в обозначении, в частности, характеризуют величину разрушающей нагрузки (в тоннах-силы), которую может выдержать конкретная модель такого устройства. Приспособления для натяжки тросов, используемые ранее, не имели такого большого разнообразия оголовков, как это реализовано в современных талрепах. Практически все модели таких устройств имели оголовки, выполненные в виде продолговатых петель на их концах, за которые и крепились стальные тросы. Чуть позднее величину разрушающей нагрузки конкретного талрепа стали измерять в кН. Например, если расшифровать наименование модели Т-30-01, то станет понятно, что такой талреп может успешно выдержать нагрузку, равную 30 кН, что соответствует 3 тоннам-силы.

Практически все модели таких устройств имели оголовки, выполненные в виде продолговатых петель на их концах, за которые и крепились стальные тросы. Чуть позднее величину разрушающей нагрузки конкретного талрепа стали измерять в кН. Например, если расшифровать наименование модели Т-30-01, то станет понятно, что такой талреп может успешно выдержать нагрузку, равную 30 кН, что соответствует 3 тоннам-силы.

Варианты исполнения талрепов

Важные характеристики талрепов

Чтобы талрепы в процессе эксплуатации не деформировались и не разрушались, необходимо очень ответственно подходить к их выбору. Кроме того, следует учитывать как размеры таких приспособлений, так и особенности их геометрической формы, чтобы они были в состоянии выполнять возложенные на них задачи. Существуют специальные таблицы, которые должны быть в наличии у каждого продавца: по ним можно сопоставить маркировку модели талрепа с его техническими характеристиками, размером и формой. Как характеристики, так размеры и вид таких приспособлений оговариваются целым рядом международных и отечественных стандартов: DIN 1478, DIN 1480, ГОСТ 9690-71 и др.

Как характеристики, так размеры и вид таких приспособлений оговариваются целым рядом международных и отечественных стандартов: DIN 1478, DIN 1480, ГОСТ 9690-71 и др.

Важным параметром любого приспособления для натяжки стальных тросов является диаметр резьбы, причем не обязательно, что оба винта такого устройства будут иметь одинаковую резьбу. Современная промышленность выпускает талрепы с разными параметрами резьбы: М5 («малютка»), М8, М10, М12, М16, М20 и др. Но вы не встретите параметров резьбы в обозначении, к примеру, талрепа модели Т-10-01, Т-30-01 и др. Очень удобно, что такая маркировка позволяет точно определить, какая нагрузка является критической для данных устройств. Именно первая цифра в таких обозначениях указывает на то, что талреп может выдержать определенный уровень нагрузки, выраженной в кН. Более подробную информацию обо всех характеристиках той или иной модели подобного приспособления, включая его точный чертеж, можно найти в соответствующем ГОСТе.

Применение талрепов на производстве

Большая часть стальных растяжек и, соответственно, приспособлений для их натяжения применяется в условиях открытого воздуха, где они подвергаются негативному воздействию повышенной влажности и температурных перепадов.Чтобы исключить пагубное влияние таких факторов, талрепы необходимо надежно защитить, что обеспечивается за счет их цинкового покрытия или обработки лакокрасочными материалами. Благодаря таким способам защиты успешно эксплуатироваться такие устройства могут десятилетиями.

Талрепы по стандарту DIN 1480

Талрепы, выпускаемые по стандарту DIN 1480, если разобраться в их конструкции, представляют собой достаточно несложное устройство. Основой их конструкции является корпус, который может быть выполнен в виде цилиндра или продолговатого кольца. С обеих сторон корпуса в нем имеются отверстия с резьбой, в которые и вкручиваются рабочие элементы такого устройства. Данные элементы, в зависимости от необходимости, могут иметь оголовки в виде колец, крючков или вилок. Именно к оголовкам и крепится стальной трос, натяжение которого необходимо обеспечить. Что важно, рабочие элементы вкручиваются в отверстия корпуса в разных направлениях.

Талреп с закрытым корпусом и концевиками вилка-вилка

Корпусы талрепов, выполненные в виде цилиндра, могут иметь различное конструктивное исполнение. Так, это может быть открытый или закрытый цилиндр, который используется в тех случаях, когда необходимо защитить резьбовые соединения от пагубного влияния внешних факторов: повышенной влажности, пыли и грязи. Цилиндрические талрепы открытого типа (даже если взглянуть на их фото) позволяют увидеть, как резьбовые концы рабочих элементов сходятся при их закручивании.

Так, это может быть открытый или закрытый цилиндр, который используется в тех случаях, когда необходимо защитить резьбовые соединения от пагубного влияния внешних факторов: повышенной влажности, пыли и грязи. Цилиндрические талрепы открытого типа (даже если взглянуть на их фото) позволяют увидеть, как резьбовые концы рабочих элементов сходятся при их закручивании.

Совершенно не случайно оголовки талрепов отличаются таким разнообразием. Более того, в одном таком приспособлении могут быть использованы оголовки как одинаковых, так и разных типов. К примеру, на практике часто можно встретить приспособления для натяжения тросов и канатов с оголовками вилка-вилка, крюк-крюк, кольцо-крюк и др. Подбираются такие оголовки в зависимости от того, какую конструкцию имеет встречный крепеж: конец стального каната или троса. Так, талреп с вилочным оголовком используется для натяжения канатов, на конце которых можно сформировать петлю, которая плотно (впритирку) зайдет между лапками такой вилки.

Талреп цепного типа — рэтчет

Если оголовок натяжного приспособления имеет форму крюка, то, соответственно, натягиваемые тросы или канаты должны оканчиваться кольцами или другими элементами, которые не выскользнут из зацепления с крюком при прикладывании к ним натягивающего усилия. Если же применяется талреп с оголовком в виде кольца, канаты и тросы должны заканчиваться крюками, которые также не должны выскользнуть из зацепления.

Отдельную категорию составляют талрепы цепного типа, имеющие в своей конструкции трещотку. Такое приспособление часто еще называют рэтчет, и используется оно в тех случаях, когда свести между собой и натянуть необходимо элементы, которые удалены друг от друга на значительное расстояние. Область использования таких моделей достаточно узкая, что объясняется их ограничениями по степени удаленности натягиваемых элементов друг от друга. Кроме того, конструкция таких талрепов довольна громоздкая и включает в себя рукоятку, что не дает возможность использовать их в местах, сильно ограниченных по свободному пространству.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Каталог продукции |

Трос и такелажКрепёж A2, A4В нашей компании «Трос-Крепеж» широко представлен ассортимент комплектующих для ремонта и строительства. Главными достоинствами нашей компании являются отличное качество и невысокая цена представленной продукции.

Ассортимент компании «Трос-Крепеж» позволяет обеспечивать потребности, возникающие в машиностроении, строительстве, мебельном производстве, погрузо-разгрузочных работах, в морских портах и других. Ассортимент представленного товара постоянно обновляется. Наша команда прилагает максимальные усилия для обеспечения оперативности поставок качественного крепежа. В нашей компании Вы всегда можете приобрести:

Также мы предлагаем широкий ассортимент крепежных материалов:

Все представленные комплектующие обладают большой прочностью, надежностью, антикоррозийными свойствами и могут использоваться в условиях с повышенной влажностью, например в морских портах. Компания «Трос-Крепеж» ценит каждого покупателя! Мы приятно удивим Вас своими невысокими ценами, заботливым отношением и комфортным обслуживанием. Мы гарантируем:

Если Вам нужны крепежные материалы или тросы, обратитесь в нашу компанию «Трос-Крепеж» и Вы получите необходимую информацию от наших консультантов и профессиональную помощь в подборе крепежа. Мы ждем Вас! |

Натяжка проводов и тросов (канатов) ВЛ | Монтаж электрических установок | Архивы

Страница 77 из 83

Раскатку проводов и тросов производят, как правило, одновременно. Провес провода, натянутого между двумя опорами (стрела провеса), зависит от массы провода и усилия, с которым он натянут (тяжения провода). Стрелы провеса для данной линии при данных температурах воздуха указывают в проекте.

При натяжке проводов и тросов должны выполняться следующие требования [2]: при визировании проводов и канатов стрелы провеса должны быть установлены согласно рабочим чертежам по монтажным таблицам или кривым в соответствии с температурой провода или каната во время монтажа. При этом фактическая стрела провеса провода или каната не должна отличаться от проектной величины более чем на ±5 % при условии соблюдения требуемых габаритов до земли и пересекаемых объектов; разрегулировка проводов различных фаз и канатов относительно друг друга должна составлять не более 10 % проектной величины стрелы провеса провода или каната; разрегулировка проводов в расщепленной фазе должна быть не более 20 % для ВЛ 330—500 кВ и 10 % для ВЛ 750 кВ; угол разворота проводов в фазе должен быть не более 10°; визирование проводов и канатов ВЛ напряжением выше 1 кВ до 750 кВ включительно следует проводить в пролетах, расположенных в каждой трети анкерного участка при его длине более 3 км. При длине анкерного участка менее 3 км визирование разрешается производить в двух пролетах: наиболее отдаленном и наиболее близком от тягового механизма; отклонение поддерживающих гирлянд вдоль ВЛ от вертикали не должно превышать, мм: 50 — для ВЛ 35 кВ, 100 — для ВЛ 110 кВ, 150 — для ВЛ 150 кВ и 200 — для ВЛ 220 — 750 кВ.

При этом фактическая стрела провеса провода или каната не должна отличаться от проектной величины более чем на ±5 % при условии соблюдения требуемых габаритов до земли и пересекаемых объектов; разрегулировка проводов различных фаз и канатов относительно друг друга должна составлять не более 10 % проектной величины стрелы провеса провода или каната; разрегулировка проводов в расщепленной фазе должна быть не более 20 % для ВЛ 330—500 кВ и 10 % для ВЛ 750 кВ; угол разворота проводов в фазе должен быть не более 10°; визирование проводов и канатов ВЛ напряжением выше 1 кВ до 750 кВ включительно следует проводить в пролетах, расположенных в каждой трети анкерного участка при его длине более 3 км. При длине анкерного участка менее 3 км визирование разрешается производить в двух пролетах: наиболее отдаленном и наиболее близком от тягового механизма; отклонение поддерживающих гирлянд вдоль ВЛ от вертикали не должно превышать, мм: 50 — для ВЛ 35 кВ, 100 — для ВЛ 110 кВ, 150 — для ВЛ 150 кВ и 200 — для ВЛ 220 — 750 кВ.

Натяжку проводов ВЛ до 10 кВ производят лебедкой при помощи полиспастов или автомашиной, а линий 35 кВ и выше с большими пролетами — трактором. Провод с алюминиевыми жилами зажимают в монтажном зажиме (рис. 13.38). Натяжку проводов и тросов производят между анкерными опорами.

На линиях 35 кВ и выше обычно производят натяжку нескольких проводов (двух, трех и более). На рис. 13.39 показано приспособление для одновременного натягивания трех проводов.

Рис. 13 38. Зажим монтажный клиновой; 1 — корпус; 2 — планка; 3 — клин

Рис 13 39 Приспособление для одновременного натягивания трех проводов

Оргэнергострой Минэнерго разработал прогрессивный способ монтажа проводов под тяжением с помощью комплекта специальных механизмов и приспособлений. Разработана технология монтажа проводов под тяжением с одновременной раскаткой до трех проводов В комплекте раскатного оборудования использованы серийная базовая техника и комплектующие детали. Навесная тяговая лебедка для перематывания тягового каната сконструирована на базе трактора Т-130Г, лебедка с гидроприводом от трактора для сматывания тягового каната и тормозная установка на три провода — на базе прицепов типа МАЗ, раскаточные устройства для барабанов с проводом — на базе одноосных прицепов. Комплект обеспечивает длину раскатываемых за один цикл проводов до 5 км. Общее тяговое усилие 75 кН, тяговое усилие максимальное: для трех проводов — 60 кН, для одного провода — 40 кН. Применение комплекта механизмов и приспособлений при сооружении ВЛ 500 кВ показало его высокую эффективность [77].

Навесная тяговая лебедка для перематывания тягового каната сконструирована на базе трактора Т-130Г, лебедка с гидроприводом от трактора для сматывания тягового каната и тормозная установка на три провода — на базе прицепов типа МАЗ, раскаточные устройства для барабанов с проводом — на базе одноосных прицепов. Комплект обеспечивает длину раскатываемых за один цикл проводов до 5 км. Общее тяговое усилие 75 кН, тяговое усилие максимальное: для трех проводов — 60 кН, для одного провода — 40 кН. Применение комплекта механизмов и приспособлений при сооружении ВЛ 500 кВ показало его высокую эффективность [77].

Стрелу провеса проводов и тросов выверяют визированием в соответствии с указанными выше требованиями [2].

Для визирования на опорах визировочных пролетов укрепляют визирные

рейки (рис. 13 40). Высоту установки визирных реек определяют по монтажным кривым или таблицам стрел провеса, приведенным в проекте, с учетом длины поддерживающих гирлянд (или высоты штыревых изоляторов). Таким образом, визирные рейки устанавливают на высоте от земли, соответствующей наинизшей точке провисания провода в пролете для условий монтажного режима. На одну из указанных промежуточных опор поднимается визировщик. По его команде провод сначала перетягивают на 0,3—0,5 м, а затем, выдержав 2 — 3 мин, отпускают до линии визирования. Линия визирования представляет собой прямую линию, проведенную между визирными рейками, установленными на опорах визировочного пролета При горизонтальном расположении проводов вначале обычно визируют средний провод по линии, проходящей через накрест расположенные рейки, после чего визируют крайние провода по рейке и среднему проводу При одновременной натяжке трех проводов визирование производят по верхнему проводу при вертикальном расположении проводов и по среднему проводу — при горизонтальном При плохой видимости стрелу провеса допускается устанавливать по динамометру по тяжению по проводу или тросу, соответствующему монтажному режиму По заданной стреле провеса определяют тяжения Т, Н, по формуле

Таким образом, визирные рейки устанавливают на высоте от земли, соответствующей наинизшей точке провисания провода в пролете для условий монтажного режима. На одну из указанных промежуточных опор поднимается визировщик. По его команде провод сначала перетягивают на 0,3—0,5 м, а затем, выдержав 2 — 3 мин, отпускают до линии визирования. Линия визирования представляет собой прямую линию, проведенную между визирными рейками, установленными на опорах визировочного пролета При горизонтальном расположении проводов вначале обычно визируют средний провод по линии, проходящей через накрест расположенные рейки, после чего визируют крайние провода по рейке и среднему проводу При одновременной натяжке трех проводов визирование производят по верхнему проводу при вертикальном расположении проводов и по среднему проводу — при горизонтальном При плохой видимости стрелу провеса допускается устанавливать по динамометру по тяжению по проводу или тросу, соответствующему монтажному режиму По заданной стреле провеса определяют тяжения Т, Н, по формуле

] — стойка металлической опоры, 2 — окуляр 3 — рейка с уровнем, 4 — струбцина для крепления

Рис 13 40 Приспособление для визирования проводов

где I — длина пролета, м, F — площадь поперечного сечения провода или троса, мм2, f — стрела провеса для монтажного режима, м; k — коэффициент, равный для алюминиевых проводов 0,00337, для сталеалюминиевых 0,0044, для стальных проводов и тросов 0,01

По окончании визирования (приема стрелы провеса) на проводе у анкерной опоры, находящейся на противоположном от тягового механизма конце анкерного пролета, наносят метку места установки натяжного зажима После этого провод может быть опущен на землю для удобства монтажа зажима.

Стрелу провеса в анкерном пролете для всех проводов устанавливают одну и ту же. На BЛ до 1 кВ, когда на одной и той же опоре закрепляют провода разных сечений, стрелу провеса для всех проводов также устанавливают одну — по проводу с большим сечением. Стрелы провеса проводов указывают в проектах.

Выше, были указаны наименьшие допустимые расстояния (габариты) от проводов ВЛ до земли, пересекаемых дорог и т. п. В частности, для ВЛ до 1 кВ расстояние от провода до земли должно быть не менее 6 м. Для ВЛ выше 1 кВ и до 110 кВ эти расстояния должны быть не менее: в населенной местности — 7 м; в ненаселенной — 6 м; в труднодоступной — 5 м. Эти расстояния должны быть соблюдены при наивысшей температуре воздуха без учета нагрева провода электрическим током, а также при гололеде, но без ветра [3].

Регулировка тросов секционных ворот.

Данная методика для ворот с пружинным, торсионным механизмом, который находится над проемом ворот. Для корректной и безотказной работы секционных ворот, необходимо ,периодически проводить технический осмотр и смазку движущихся частей.

При отсутствии технического обслуживания ворот , элементов безопасности, таких как – фотоэлемент, иногда возникают случаи когда ворота при опускании наезжают на механические препятствия. Под механическими препятствиями подразумеваются любые предметы случайно забытые в проеме ворот. Последствие наезда, как частный случай, разное натяжение тросов.

Возможные типовые проявления перекоса секционных ворот с ручным цепным приводом или двигателем:

- подъемные ворота перестали подниматься или опускаться;

- происходит перекос на одну из сторон;

- подъем осуществляется не до конца;

- спуск полотна осуществляется не до конца.

Типовая конструкция торсионного вала в сборе. Одновальная система балансировки полотна гаражных и промышленных ворот. Вал разрезной.

Для нормальной эксплуатации секционных ворот тросы должны быть натянуты. Провис тросов секционных ворот не допускается.

Как следствие, троса балансировки секционных ворот слетают или запутываются.

Как следствие, троса балансировки секционных ворот слетают или запутываются.

В случае обнаружения поломки рекомендуется отключить электропривод и не пользоваться конструкцией ворот до устранения неисправности. Полотно ворот находится в опущенном состоянии.Полотно ворот нормально прижато к проему.

Давайте попробуем разобраться как отрегулировать данную неприятноть.

У вас — запутались ,слетели, оборвались троса на воротах и ролики, кронштейны находятся на месте. Данная методика так же применима при перекосе тросов.

Первым делом при начале регулировки производим разблокировку двигателя( если управление автоматическое)., если цепное — разблокируем цепь.

Производим полное ослабление тяговой пружины.

Следующий этап — натяжение пружины.

Переходим к устранению провисания, данная методика распространяется и при обрыва тросов ворот.

При ослабленной пружине у нас появилась возможность снять нижний коуш троса. Далее распутываем трос. Распутав трос накидываем трос в борозду барабана , минимум на 1/4 барабана. Далее укладываем трос за роликами. Крепим петлю троса к коушу в зависимости от конструкции ваших ворот.

Далее распутываем трос. Распутав трос накидываем трос в борозду барабана , минимум на 1/4 барабана. Далее укладываем трос за роликами. Крепим петлю троса к коушу в зависимости от конструкции ваших ворот.

Переходим к натяжению тяговой пружины и устранению провисания тросов.

Провернуть вал до выборки провисания тросов. Для обеспечения натяжения тросов следует произвести накрутку пружин на 1,5 – 2 оборота и зафиксировать их в данном положении, затянув болты натяжных наконечников.

Устранение неравномерного натяжения левого и правого тросов.

В случае если один из тросов все таки провисает, провисание устраняется за счет взаимного проворота валов , который обеспечивается конструкцией соединительной муфты (наличием пазовых отверстий под стяжные винты).

.

Для этого следует распустить стяжные болты муфты, провернуть вал, со стороны которого имеется провисание удерживая в исходном положении другой вал.

После устранения провисания троса произвести затяжку стяжных болтов соединительной муфты.

Следующий этап — полностью взводим пружины в соответствии с рекомендацией. Количество витков должно быть указано на шильдике ворот.

Торсионная пружина отвечает за балансировку полотна ворот.

Она распределяет весь вес равномерно, тем самым, облегчает поднятие ворот. Выполняет функцию противовеса. Сила действия пружины направлена вверх, а масса ворот вниз. Идеальная настройка полотна ворот выставляется по методике рекомендованной заводом производителем. Данные по количеству витков натяжения пружины указывается в паспорте изделия, на шильдике ворот, имеется у поставщика ворот.

Проверка правильности натяжения пружины.

Пружина немного провисает в середине – это ее нормальное заряженное состояние. Количество меток на мотке должно соответствовать количеству указанных оборотов в паспорте к комплекту.

Количество меток на мотке должно соответствовать количеству указанных оборотов в паспорте к комплекту.

Варианты состояния торсионной пружины.

- Выгнута дугой вверх;

- волнообразной формы;

- ровная;

Внешние признаки пружины говорит о том, что она перетянута.

Если при работе ворот слышны щелчки или скрежет со стороны пружины, торсионный механизм нужно смазать жидкой смазкой, в случае если звук не прекратился, следует вызвать специалиста. Проверяйте состояние пружины перед сменой сезона, а особенно после сильных морозов, пружина должна немного провисать в середине – основная рекомендация

После регулировки пружин, необходимо, проверить правильность настройки механизма уравновешивания секционных ворот.

Для этого необходимо поднять и затем опустить секционные ворота рукой. Прилагаемое усилие должно составлять 10- 20 кг. Движение ворот должно останавливаться при прекращении усилия.

Прилагаемое усилие должно составлять 10- 20 кг. Движение ворот должно останавливаться при прекращении усилия.

Как устранить неравномерное натяжения левого и правого тросов с не разрезным валом.

Что значит не разрезной вал — у него нет соединительной муфты. Следствие нехватки детальки — регулировка натяжения тросов производиться не с верху, а снизу. Соединительная муфта, как насано выше устраняет неравномерное провисание левого и правого тросов.

При комплектации ворот с не разрезным валом для устранения провисания одного из тросов необходимо:

- приподнять панель, тем самым ослабив натянутый трос, и зафиксировать панель в данном положении при помощи подставок.

- отвернуть винт фиксации троса в барабане.

- произвести регулировку рабочей длины троса на необходимую величину.

- затянуть винт фиксации троса в барабане.

- опустить панель в исходное положение и проверить равномерность натяжения тросов.

После устранения неравномерного натяжения левого и правого тросов, производим натяжение тяговой пружины.

Стоимость ремонта секционных ворот.

Цена ремонта зависит от сложности поломки, наличия запчастей, года установки, компании изготовителя.

| Вид работ | Цена |

|---|---|

| Замена петель на панелях полотна | От 300 р. (за штуку) |

| Замена кронштейна под ролик с петлей | 700–7000 р. |

| Замена ролика | 500–1000 р. |

| Замена тросов | 2500–14 000 р. |

| Замена барабана | 3500–4500 р. |

| Замена вала | 5000–7500 р. |

| Замена торсионной пружины | 6000–20 000 р. |

| Замена/установка цепного редуктора | 7000–10 000 р. |

| Замена панели | 8000–20 000 р. |

Цены средние, ворота разные, более точную информацию можно узнать позвонив менеджеру.

Вызвать мастера по ремонту секционных ворот.

Видео — регулировка натяжения тросов, тяговой пружины секционных ворот.

Допустимая нагрузка стальных тросов и канатов

Прочность стального троса – это один из основных критериев его оценки. От прочности изделия, которая определяется его толщиной, конструкцией и способом изготовления, зависит допустимая нагрузка стальных тросов.

Параметры прочности

Прочность стального троса характеризуется двумя параметрами: наименьшей и наибольшей нагрузкой. Минимальная нагрузка, при которой трос начинается разрушаться, определяет его разрывную прочность. Максимальная нагрузка, при которой трос эксплуатируется долго и без нарушения целостности, определяет его рабочую прочность. Рабочая прочность троса также называется допустимым усилием. Именно от нее зависит, какую нагрузку выдерживает стальной трос.

Рабочая прочность троса также называется допустимым усилием. Именно от нее зависит, какую нагрузку выдерживает стальной трос.

Допустимая нагрузка стальных тросов (P) измеряется в ньютонах и вычисляется отношением разрывного усилия (R) к коэффициенту запаса прочности (k): P=R/k. Выбираемый при расчетах коэффициент запаса прочности зависит от условий эксплуатации и назначения стального троса.

Какую нагрузку выдерживает стальной трос?

Допустимая нагрузка стальных тросов рассчитывается в зависимости от их толщины (диаметр в миллиметрах). Единица ее измерения – килоньютон (1кН), который равен 102 кг. Ниже представлена допустимая нагрузка для стальных тросов разной толщины:

2 мм – 0,47;

3 мм – 1,06;

4 мм – 1,88;

5 мм – 2,94;

6 мм – 4,24;

8 мм – 7,52;

10 мм – 17,6.

Разрывное усилие (разрушающая нагрузка) также зависит от толщины стального троса:

2 мм – 2,35;

3 мм – 5,29;

4 мм – 9,41;

5 мм – 14,70;

6 мм – 21,20;

8 мм – 37,60;

10 мм – 58,80.

Из таблицы видно, что при нагрузке от 47 до 174 кг стальные тросы толщиной 2-10 мм будут работать длительное время без каких-либо разрушений всего троса или его отдельных элементов. А вот минимальная нагрузка стальных тросов, необходимая для их разрыва, варьируется от 235 кг для самых тонких тросов до 5880 кг для тросов диаметром 10 мм.

В видео расскажем, как рассчитать нагрузку на трос разных ГОСТовПредназанчен для строительных и металлургических кранов, шахтных подъемных установок.

Используется в шахтах, в подъемно-транспортных машинах, для подвесных дорог и кабель-кранов, в землеройных и дорожных машинах, для подъемных установок металлургической…

Используется на различных строительных объектах, металлургических шахтах, доменных печах, кранах и подъемниках и др.

Используется на шагающих экскаваторах для организации гибкой связи ковша и тяговой лебедки, для шахтных установок (вертикальных и наклонных) и в…

Канат для крана – это основной грузонесущий элемент грузоподъемной спецтехники, обеспечивающий подъем/опускание, удерживание большого веса. От его качества и надежности…

2514

Что такое фасады с натяжным кабелем?

В предыдущих блогах мы обсуждали, как добиться высокой прозрачности фасадов в нашей статье о структурном стекле с точечной опорой, и расширили эту тему дальше, когда мы говорили о системах стен со стеклянными ребрами. Натяжные фасады — еще одно отличное решение, которое делает прозрачность стекла отличительной чертой, тем самым еще больше уменьшая видимую структуру изнутри и снаружи.

В натяжных фасадах используются высокопрочные тросы или стержни из нержавеющей стали для передачи нагрузок фасада на основную конструкцию.Это уменьшает количество видимых на проекте твердых структурных элементов, тем самым повышая прозрачность фасада. Двумя основными типами в отрасли являются фасады из натяжных стержней и стены из кабельной сетки.