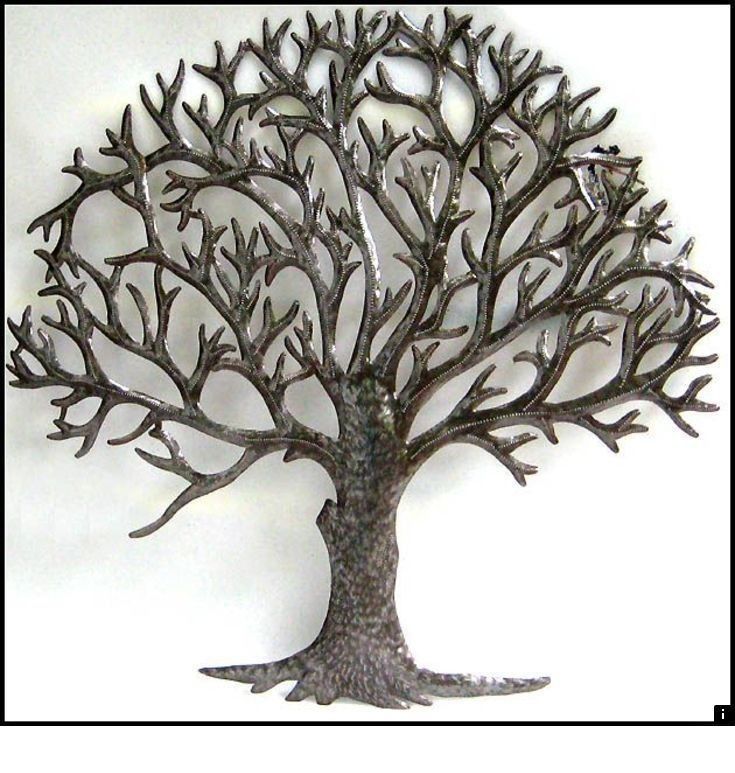

Декоративные деревья своими руками: 9 мастер-классов +50 фото

Декоративные деревья считаются достойным украшением дома. Они уместны в любом интерьере, надо просто заранее продумывать цветовую гамму, которая вписывается в готовый дизайнерский проект. Декоративные деревья не требуют особых условий содержания и ухода. Их не надо поливать, поскольку они являются искусственными растениями. Эти предметы декора свободно продают в магазинах, но лучше сделать топиарий своими руками. На его изготовление придется потратить некоторое время, но в итоге получится уникальное декоративное дерево, идеально вписывающееся в существующий интерьер помещения. И лучше топиарий построить самостоятельно, поскольку по китайскому древнему учению фэншуй это дерево приносит в дом радость. Делая декоративное дерево, человек заряжает его. По легенде топиарий сможет принести счастье только своему создателю.

Топиарий: история появления и значение в современном интерьере

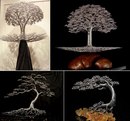

Слово топиарий или топиария произошло от термина «topia» — декоративный садовый участок. Понятие пришло из Древнего Рима и обозначало вырезанные из крон деревьев или кустовразличные фигуры. Древнеримская цивилизация исчезла, но идеи красиво оформлять сады подхватила католическая церковь. Затем топиарии вошли в светскую жизнь. Их расцвет пришелся на XVII век: именно тогда декоративные деревья появились в резиденциях правителей государств, в т.ч. и в Российской Империи. Потом про них забыли, но в XX веке топиарии вновь стали популярными. Теперь ими уже не украшали сады и стены дворцов, а высаживали в горшках. Сегодня топиарии уже не высаживают. Они могут быть сделаны из любых материалов. Топиарии изготавливают самой причудливой формы и цветовой гаммы, часто достаточно спорно сочетая материалы. По-другому их называют деревьями счастья, считая, что они приносят в дом радость. Их можно смастерить из:

Понятие пришло из Древнего Рима и обозначало вырезанные из крон деревьев или кустовразличные фигуры. Древнеримская цивилизация исчезла, но идеи красиво оформлять сады подхватила католическая церковь. Затем топиарии вошли в светскую жизнь. Их расцвет пришелся на XVII век: именно тогда декоративные деревья появились в резиденциях правителей государств, в т.ч. и в Российской Империи. Потом про них забыли, но в XX веке топиарии вновь стали популярными. Теперь ими уже не украшали сады и стены дворцов, а высаживали в горшках. Сегодня топиарии уже не высаживают. Они могут быть сделаны из любых материалов. Топиарии изготавливают самой причудливой формы и цветовой гаммы, часто достаточно спорно сочетая материалы. По-другому их называют деревьями счастья, считая, что они приносят в дом радость. Их можно смастерить из:

- кофейных зерен;

- грецких орехов;

- еловых шишек;

- соломы;

- конфет;

- салфеток;

- шелковых лент;

- полиэтиленовых пакетов и т.

д.

д.

С чего начать сборку дерева

Сборку топиария необходимо начать с планирования внешнего вида будущего деревца счастья и поиска нужных деталей. Внешний вид топиария обуславливается стилем интерьера, для которого он изготавливается. Для начала находятся материалы, необходимые для конструирования основы деревца. В любом случае понадобятся ленты, клей, цветная бумага, пенопласт, монтажная пена и т.д. Список деталей ограничен только фантазией создателя. После сбора нужных вещей можно приступать к созданию топиария. Сначала собирается ствол, т.к. он является основой топиария. Причем его нужно не только укрепить, но и покрыть лаком или краской. Затем один конец ствола прикрепляют к горшку, камню или раковине, а на второй вешают шар, который в дальнейшем станет кроной деревца счастья. Для скрепления всех частей топиария лучше всего использовать клей.

Основа

Для конструирования основы дерева счастья подойдет все, что находится в этот момент под рукой. Чтобы сделать основу из газет, для начала их нужно хорошенько смять, а только потом формировать сферу по заданным параметрам. Газеты мнутся и плотно прессуются, после чего заматываются скотчем. Также основу можно сделать и из газетных вырезок, но в этом случае их следует сложить в целлофановый пакет. Если нужно сделать маленькую основу из синтепона, сначала его нужно утрамбовать в носок или чулок, затем придать необходимую форму и плотно смотать нитками для шитья. Еще лучше сделать эту основу из пенопласта, взяв обыкновенную упаковку от бытовой техники. Но пенопласт крошится, его неудобно скатать в шар, поэтому такая основа не пользуется большой популярностью. Помимо указанных выше, основой топиария могут стать следующие материалы:

Чтобы сделать основу из газет, для начала их нужно хорошенько смять, а только потом формировать сферу по заданным параметрам. Газеты мнутся и плотно прессуются, после чего заматываются скотчем. Также основу можно сделать и из газетных вырезок, но в этом случае их следует сложить в целлофановый пакет. Если нужно сделать маленькую основу из синтепона, сначала его нужно утрамбовать в носок или чулок, затем придать необходимую форму и плотно смотать нитками для шитья. Еще лучше сделать эту основу из пенопласта, взяв обыкновенную упаковку от бытовой техники. Но пенопласт крошится, его неудобно скатать в шар, поэтому такая основа не пользуется большой популярностью. Помимо указанных выше, основой топиария могут стать следующие материалы:

- монтажная пена;

- вязальные нитки;

- папье-маше и т.д.

Ствол

Ствол деревца счастья связывает основу с кроной, поэтому он должен быть прочным и устойчивым. В его роли может выступать обыкновенная проволока, закрепленная художественной лентой, бечевкой или пластиком. Для реалистичности изделия этот ствол можно сделать из деревянной ветки или щепки. Но предварительно эту ветку нужно очистить от коры, покрыть лаком и морилкой. Если делается невысокий топиарий, то в качестве ствола можно взять палочку от эскимо, скрепленные между собой палочки для суши или деревянных шпажек. Цвет и тип ствола зависит от материала основы и кроны. Для топиария с кофейными зернами подойдет белый или коричневый цвет. Изогнутый ствол для европейского деревца можно сделать только из проволоки. Также можно взять любой материал, примерно подходящий для ствола топиария, оформить его и залить гипсом.

Для реалистичности изделия этот ствол можно сделать из деревянной ветки или щепки. Но предварительно эту ветку нужно очистить от коры, покрыть лаком и морилкой. Если делается невысокий топиарий, то в качестве ствола можно взять палочку от эскимо, скрепленные между собой палочки для суши или деревянных шпажек. Цвет и тип ствола зависит от материала основы и кроны. Для топиария с кофейными зернами подойдет белый или коричневый цвет. Изогнутый ствол для европейского деревца можно сделать только из проволоки. Также можно взять любой материал, примерно подходящий для ствола топиария, оформить его и залить гипсом.

Крона

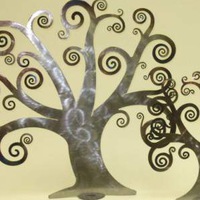

Для изготовления кроны топиария подойдут абсолютно любые материалы, которые есть в данный момент под рукой. Для этого можно взять бумажные салфетки, гофрированную бумагу, оригами в сложенном виде, капроновые ленты и т.д. Затем крону необходимо украсить. Для этого берут еловые шишки, настоящие морские ракушки, зерна кофе, искусственные цветы и т.д. Крона –главный акцент деревца счастья, поэтому к ее оформлению нужно подходить очень серьезно. Ствол и подставка лишь подчеркивают общую тематику топиария, поэтому желательно вначале определиться с материалом для кроны, а только потом конструировать остальные части дерева. Но слишком большую крону ствол топиария может не выдержать, поэтому ее не следует перегружать. Какими-то элементами можно украсить только подставку дерева счастья.

Ствол и подставка лишь подчеркивают общую тематику топиария, поэтому желательно вначале определиться с материалом для кроны, а только потом конструировать остальные части дерева. Но слишком большую крону ствол топиария может не выдержать, поэтому ее не следует перегружать. Какими-то элементами можно украсить только подставку дерева счастья.

Подставка

В качестве подставки для топиария можно взять обыкновенный цветочный горшок, большой плоской камень или железное ведерко, красиво украсить их и поставить под крону. Декор подставки деревца счастья может быть любым. Ее украшают, используя технику декупажа, оформляют кружевами или яркими необычными лоскутками. На подставку можно наклеить камни, ракушки и искусственные цветы. Этот элемент топиария является смысловым продолжением кроны, поэтому его оформление нужно основывать уже на имеющихся элементах декоративного изделия. Если дерево оформляется в морском стиле, то будут уместны ракушки и разноцветные камушки, а для топиария в романтическом стиле понадобятся кружева и сердечки из цветной бумаги. По размеру крона дерева должна быть большего размера, нежели его подставка, чтобы композиция смотрелась гармонично.

По размеру крона дерева должна быть большего размера, нежели его подставка, чтобы композиция смотрелась гармонично.

Мастер-классы по изготовлению дерева

Сделать топиарий своими руками просто. Для этого не надо иметь художественный вкус или образование дизайнера. Идеальное деревце счастье декорируется интуитивно из имеющихся материалов. В интернете есть много мастер-классов по этой теме, некоторые из них представлены ниже, но не стоит следовать этим инструкциям пошагово. По фэншую топиарий быстро и эффективно активизирует любой сектор квартиры или дома, моментально наполняя его нужной энергией. Но для правильной работы его необходимо украсить нужными элементами. Чтобы нормализовать семейные отношения, на подставку топиария следует наклеить яшму или амазонит. Подняться по карьерной лестнице поможет деревце с тигровым глазом, чароитом или бирюзой. А для улучшения общего материального положения нужно украсить топиарий гагатом или соколиным глазом.

Из кофейных зерен

Для этого топиария необходимо взять качественные крупные кофейные зерна и наклеить их на основу для кроны, раскладывая центральной полосой вниз. Шар оклеивается полностью. Для этого лучше взять клеящий пистолет, хотя можно обойтись и без него, используя обычный клей из тюбика. Когда шар будет полностью заклеен, берется пластмассовая трубка, которую заклеивают по всей длине двухсторонним скотчем, отступив от обоих краев 2-3 см. На скотч наклеивается атласная лента, ткань или гофрированная бумага нужной расцветки. Затем нужно развести алебастр и налить получившуюся смесь в горшок или железное ведерко. Потом в эту смесь вставляют ствол и ждут, когда алебастр застынет. После отвердения смеси ее поверхность выкладывают кофейными зернами в 2-3 слоя. На сам ствол сверху приклеивается готовая крона.

Шар оклеивается полностью. Для этого лучше взять клеящий пистолет, хотя можно обойтись и без него, используя обычный клей из тюбика. Когда шар будет полностью заклеен, берется пластмассовая трубка, которую заклеивают по всей длине двухсторонним скотчем, отступив от обоих краев 2-3 см. На скотч наклеивается атласная лента, ткань или гофрированная бумага нужной расцветки. Затем нужно развести алебастр и налить получившуюся смесь в горшок или железное ведерко. Потом в эту смесь вставляют ствол и ждут, когда алебастр застынет. После отвердения смеси ее поверхность выкладывают кофейными зернами в 2-3 слоя. На сам ствол сверху приклеивается готовая крона.

Получившийся топиарий можно задекорировать элегантным бантиком или бижутерией.

Из шишек

Топиарий из шишек своими руками изготавливается по схожей схеме. На пенопластовый шар приклеиваются небольшие сосновые полураскрытые шишки с маленькими промежутками друг от друга. Если промежутки получаются слишком большими, их можно заполнить желудями или каштанами. Для дополнительной фиксации элементов можно использовать золотистые или коричневые нити. Для изготовления ствола надо сложить вместе несколько (до 10) бамбуковых шпажек, обмотать их толстой белой или коричневой нитью, оставив по краям палочек открытые участки. Затем нужно развести алебастр с водой или взять готовую цементную смесь, налить ее в цветочный горшок и вставить в основу ствол деревца. Когда смесь застывает, ее украшают хвоей или сизалем, на ствол крепят полностью оформленную крону деревца счастья, а горшок декорируют атласной или ажурной лентой.

Для дополнительной фиксации элементов можно использовать золотистые или коричневые нити. Для изготовления ствола надо сложить вместе несколько (до 10) бамбуковых шпажек, обмотать их толстой белой или коричневой нитью, оставив по краям палочек открытые участки. Затем нужно развести алебастр с водой или взять готовую цементную смесь, налить ее в цветочный горшок и вставить в основу ствол деревца. Когда смесь застывает, ее украшают хвоей или сизалем, на ствол крепят полностью оформленную крону деревца счастья, а горшок декорируют атласной или ажурной лентой.

Из атласных лент и других тканей

В качестве основы для топиария из атласных лент можно взять пенопластовую сферу или шарик из скомканных газет, закрепленный толстыми нитями, смоченными в клее ПВА. Затем нужно взять атласные ленты любых цветов, скрутить их в небольшие рулончики, предварительно сгибая ленты под прямым углом. Сгибать атласную ленту нужно несколько раз, пока ее длинане закончится. В результате этих действий должен получиться бутончик розы. По окончании изготовления необходимо прошить все лепестки тонкой шелковой нитью у основания. Количество таких розочек определяется размерами основания. Обычно требуется 20-30 цветков. Затем ими декорируют крону топиария. В качестве ствола для такого деревца можно взять обычную веточку, а для подставки использовать глиняный цветочный горшочек. Подставку и ствол дерева нужно украсить элегантными зелеными листьями из атласных лент или шелка.

По окончании изготовления необходимо прошить все лепестки тонкой шелковой нитью у основания. Количество таких розочек определяется размерами основания. Обычно требуется 20-30 цветков. Затем ими декорируют крону топиария. В качестве ствола для такого деревца можно взять обычную веточку, а для подставки использовать глиняный цветочный горшочек. Подставку и ствол дерева нужно украсить элегантными зелеными листьями из атласных лент или шелка.

Из гофрированной бумаги

Для начала нужно взять круглый пенопластовый шарик. Затем необходимо сделать розочки из гофрированной бумаги. Если они будут очень крупными, то между цветками останется много свободного пространства, которое нужно будет чем-то закрыть, поэтому лучше делать эти розочки средними. На один небольшой топиарий понадобится 35-45 розочек. Для этого лучше взять бумагу разных цветов, чтобы в дальнейшем чередовать оттенки розочек на топиарии. Ствол для деревца счастья можно сделать из традиционных палочек для суши, а в качестве грунта взять обычный пенопласт. Алебастр трудно делать, а пенопласт легко найти. Только ствол в основание из пенопласта нужно вставить с первого раза. В это же время надо декорировать крону, приклеивая розочки в хаотичном порядке. Затем крона прикрепляется к стволу и топиарий считается готовым. При желании грунт в горшочке выкладывают искусственной травой, а ствол деревца украшают ярким бантом.

Алебастр трудно делать, а пенопласт легко найти. Только ствол в основание из пенопласта нужно вставить с первого раза. В это же время надо декорировать крону, приклеивая розочки в хаотичном порядке. Затем крона прикрепляется к стволу и топиарий считается готовым. При желании грунт в горшочке выкладывают искусственной травой, а ствол деревца украшают ярким бантом.

Топиарий в морской тематике

Морское деревце счастья можно изготовить из привезенных с моря материалов: камешков, ракушек, высушенных крабов и жемчужин. Ими следует оклеить основу для кроны топиария. Если ракушек и камешков немного, пространство между ними можно украсить сизалем, искусственными морскими звездами и поделками из соленого теста на морскую тематику. Выполняя ствол топиария лучше взять палочки для суши, украшенные атласными лентами белого, синего или песочного цвета. В качестве подставки для деревца счастья следует взять белый цветочный горшок, который можно украсить искусственным жемчугом, кружевами и небольшими фигурками из соленого теста. Внутри этот горшочек нужно залить алебастром и вставить в эту алебастровую смесь ствол топиария. Поверх застывшей заливки можно положить волокна сизаля, морские камешки и ракушки.

Внутри этот горшочек нужно залить алебастром и вставить в эту алебастровую смесь ствол топиария. Поверх застывшей заливки можно положить волокна сизаля, морские камешки и ракушки.

Денежный топиарий из монет и купюр

Этот топиарий обычно делается из фальшивых купюр, но для антуража можно прикрепить на крону дерева или подставку настоящие монеты. Конечно, лучше использовать не обычные, а редкие, старинные или иностранные монеты. Для начала каждую купюру нужно сложить пополам, чуть сдвинув края, а затем сложить из нее конвертик, закрепив неровные края двухсторонним скотчем. Количество купюр зависит от размеров шара-основы, но традиционно требуется около 20-25 купюр. Ствол денежного дерева можно сделать из веточек или палочекдля суши, а в качестве подставки взять кашпо. Кашпо с внешней стороны можно украсить специальной самоклеящейся бумагой с изображением денег или кружевами. В сам горшок заливают алебастр, ставят в него ствол и дожидаются его засыхания. После этого грунт топиария выкладывают монетами, опилками древесины или декоративным икамнями.

Из сухоцветов и живых цветов

Деревце из сухоцветов делается достаточно просто. Можно украсить основу для кроны топиария засохшими цветами и пожелтевшими листьями, но цветочки и листочки, взятые для этих целей, должны быть крепкими и плотными, иначе они просто развалятся во время работы. Сухоцветы закрепляют прямо на пенопластовый шар. В качестве ствола берут изогнутую веточку с улицы, а в подставку превращается обычный глиняный горшочек. Горшок внутри заливают алебастром, предварительно фиксируя ствол топиария. Этот ствол вставляется в готовую крону дерева, а засохший алебастр декорируется сухими листьями и цветами. Топиарии из живых цветов обычно создаются профессиональными флористами, но можно попробовать сделать его дома самостоятельно. Для этого надо взять бутоны роз, цветки ромашки, лилии или хризантемы, правильно и осторожно срезать их состебля и прикрепить на основу кроны. В остальном методика производства деревца счастья и декора горшка для топиария схожа с его изготовлением из сухоцветов.

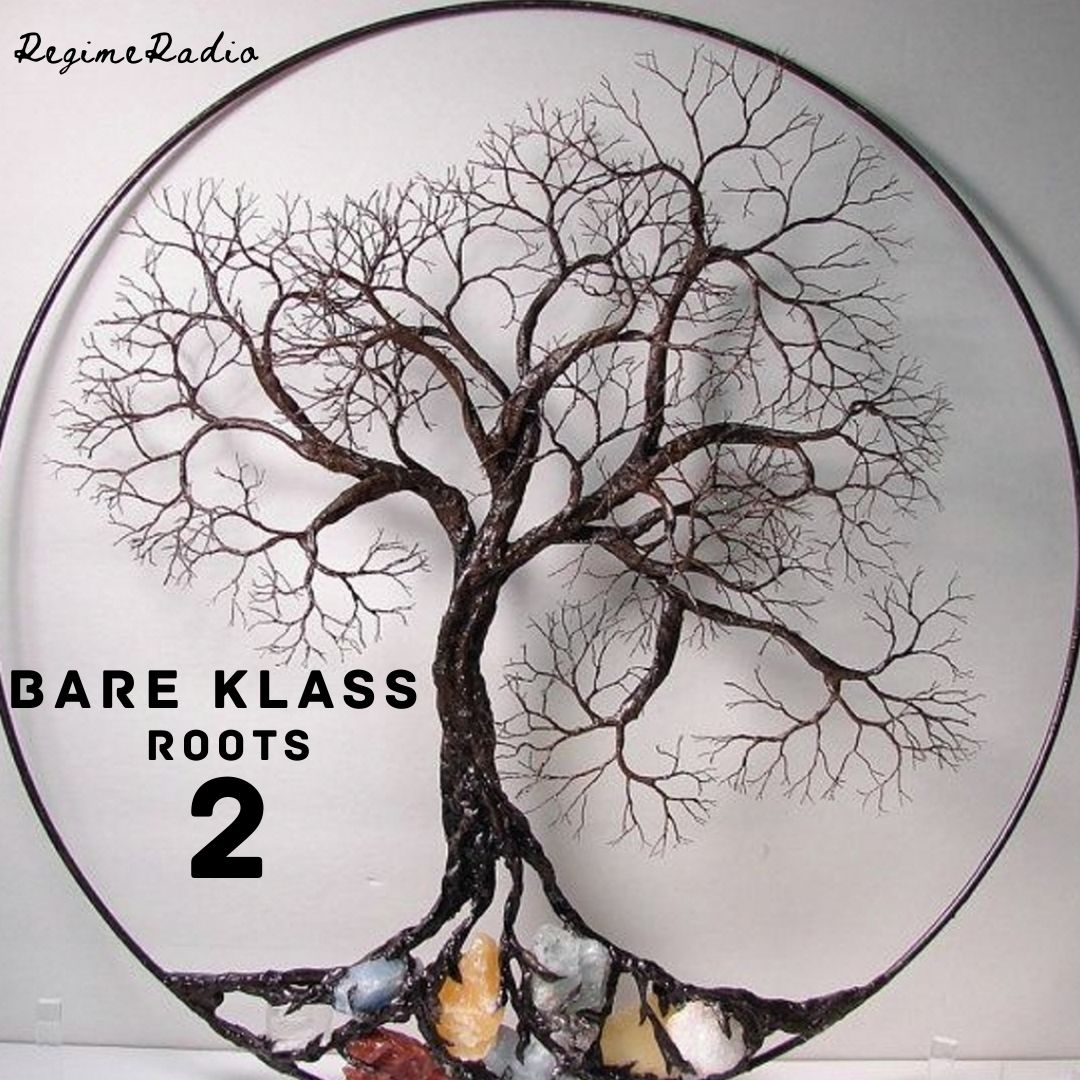

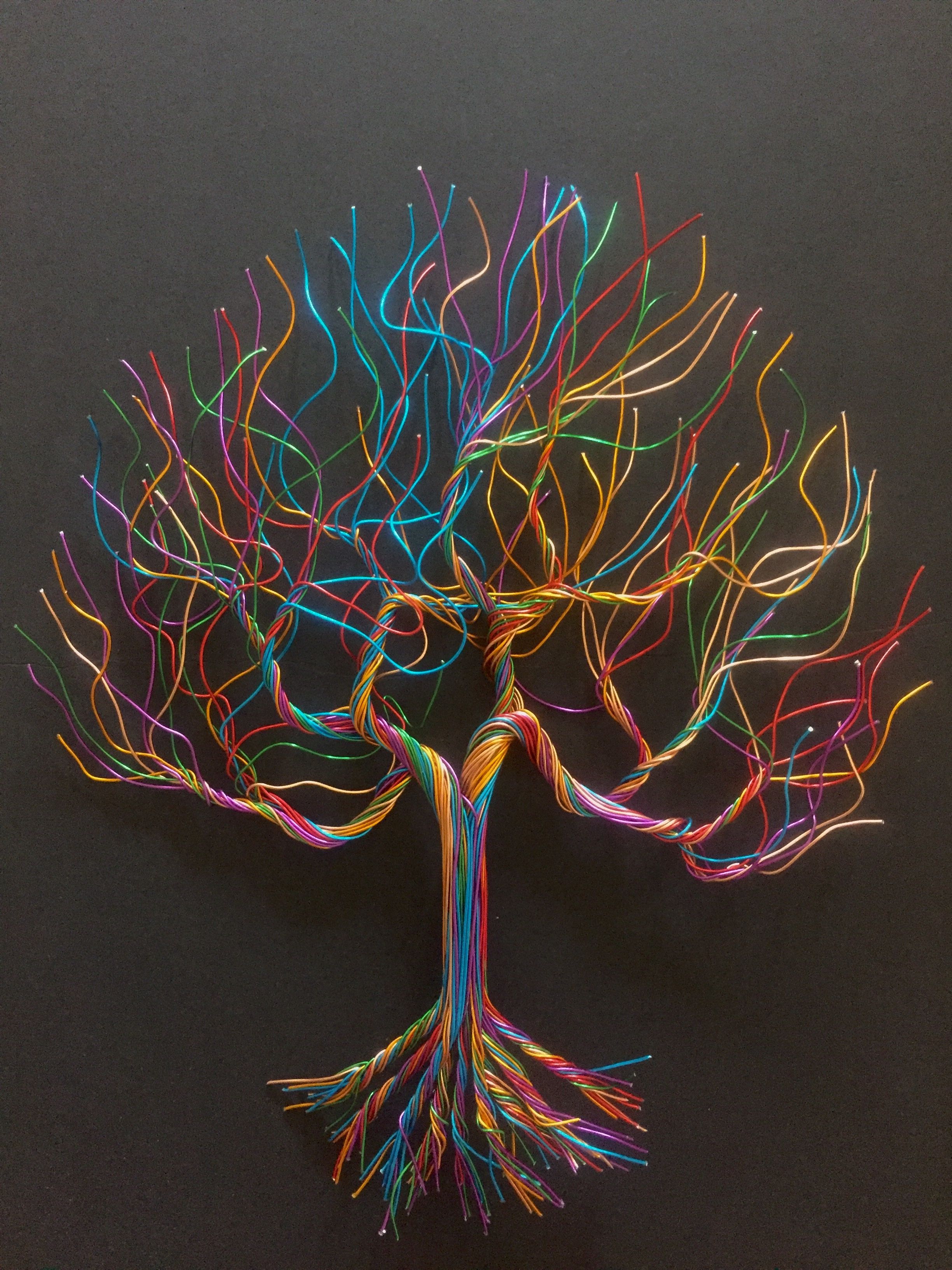

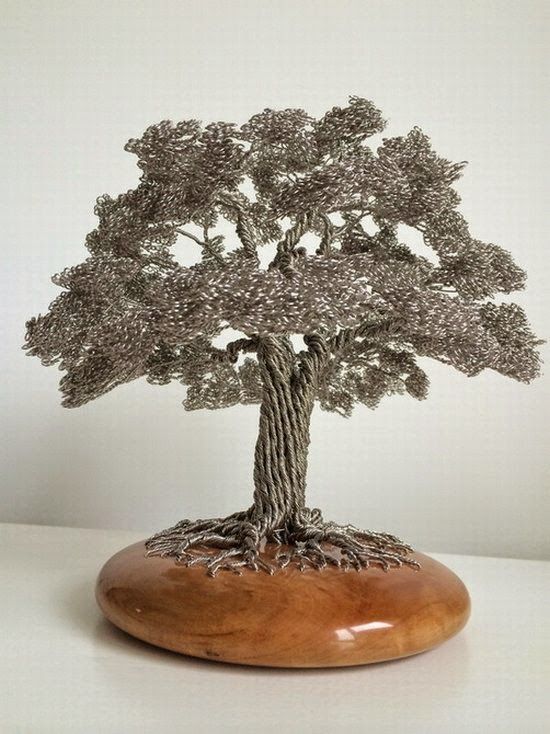

Бисер, стразы и другие кристаллы в изготовлении дерева

Перед началом изготовления топиария нужно нарисовать схему и картинку. Крона дерева счастья может представлять собой обычный разноцветный шар или сочетание необычных фактурных изделий. Бисер очень мелок, поэтому он не прикрепляется на основу для кроны по одной штучке. Для этого берется тонкая проволочная нить, на которую и надеваются бисеринки определенного цвета и фактуры. Проволока прочна и может самостоятельно держать форму, благодаря чему верхушка топиария может быть превращена в целый цветник бисерных переплетений. Стразы также прикрепляются к основе кроны на ленте. Бисером и стразами следует украсить ствол деревца (обычные палочки для суши) и подставку. В качестве подставки можно взять элегантный цветочный горшок, железное ведерко, большой камень или просто гипсовую массу на решетке, окрашенную затем в нужный цвет. Затем горшок для топиария нужно оформить бисером.

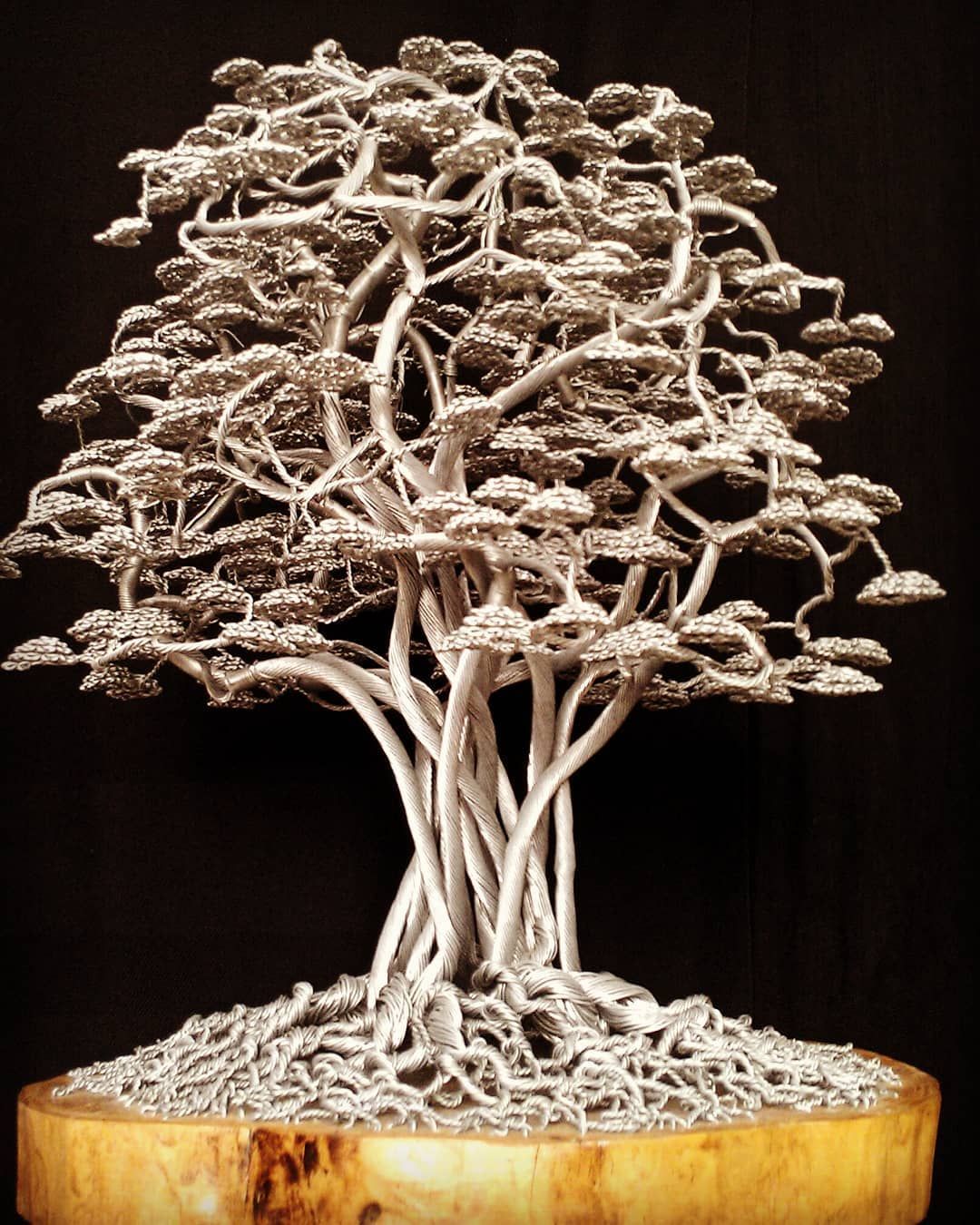

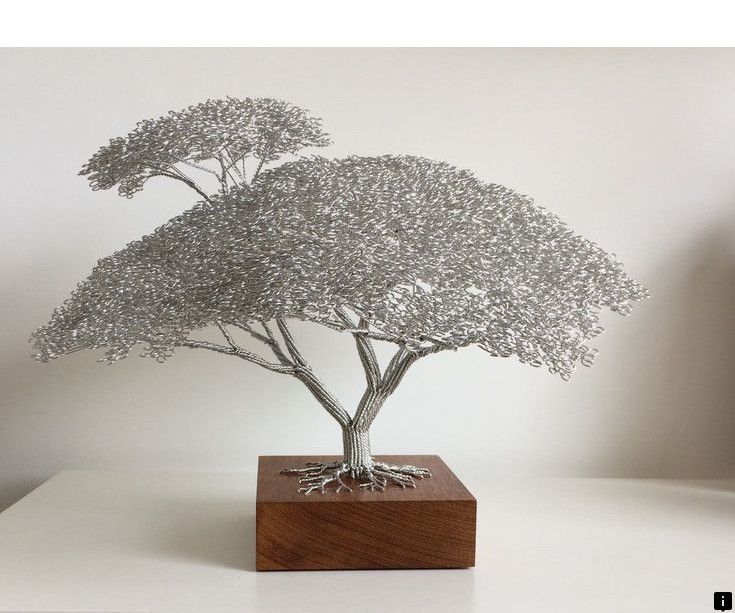

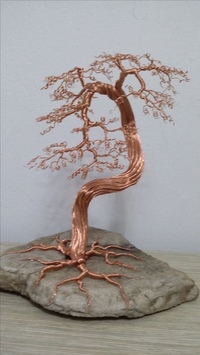

Изготовление дерева бонсай

Бонсай – это восточное искусство выращивание декорированных миниатюрных копий настоящих деревьев. Для выращивания в виде бонсай подходит боярышник, гранат, каламондин и т.д. Но для изготовления, а не выращивания декоративного дерева лучше собрать или купить соцветия гортензии. Собранные соцветия нужно хорошо просушить в течение 5-6 часов. Затем цветки гортензии нужно зафиксировать на отдельных ветках и корягах, которые с противоположной стороны глушатся шариком из пенопласта. Эти коряги можно заменить трехжильным проводом. Затем в подготовленную под деревце емкость (салатницу, пепельницу, горшок) нужно аккуратно влить гипс. Потом надо в среднюю часть горшка поставить основу бонсай и закрепить полученную композицию смесью из гипса и ПВА (консистенция густой сметаны), одновременно закрепляя ствол, и ветки. После этого нужно высушить всю конструкцию в течение 24 часов. Через сутки нужно покрасить ствол дерева акриловой краской или охрой.

Для выращивания в виде бонсай подходит боярышник, гранат, каламондин и т.д. Но для изготовления, а не выращивания декоративного дерева лучше собрать или купить соцветия гортензии. Собранные соцветия нужно хорошо просушить в течение 5-6 часов. Затем цветки гортензии нужно зафиксировать на отдельных ветках и корягах, которые с противоположной стороны глушатся шариком из пенопласта. Эти коряги можно заменить трехжильным проводом. Затем в подготовленную под деревце емкость (салатницу, пепельницу, горшок) нужно аккуратно влить гипс. Потом надо в среднюю часть горшка поставить основу бонсай и закрепить полученную композицию смесью из гипса и ПВА (консистенция густой сметаны), одновременно закрепляя ствол, и ветки. После этого нужно высушить всю конструкцию в течение 24 часов. Через сутки нужно покрасить ствол дерева акриловой краской или охрой.

После высыхания можно украсить бонсай зелеными декоративными элементами.

Заключение

Декоративные деревья своими руками способны украсить любой интерьер. Их можно сделать из любых подручных материалов: ниток, атласных лент, шишек или ракушек. Также деревца счастья делают из живых цветов, но подобные композиции не всегда получаются у непрофессионалов. Обычно их делают флористы для свадеб. Ведь при их оформлении требуется не только крепко зафиксировать крону деревца счастья, но и правильно подготовить используемые цветы. Если срезать цветок неправильно или расположить его с недружественным для него растением, то он быстро завянет, а топиарий потеряет свой стильный внешний вид. Топиарий или бонсай подойдут для украшения гостиных, спален или детских. Они дополнят необычные дизайнерские решения и сделают эти интерьеры по-домашнему уютными и спокойными. А по фэншую правильное расположение и стильное декорирование топиария принесет в дом счастье, здоровье и богатство!

Их можно сделать из любых подручных материалов: ниток, атласных лент, шишек или ракушек. Также деревца счастья делают из живых цветов, но подобные композиции не всегда получаются у непрофессионалов. Обычно их делают флористы для свадеб. Ведь при их оформлении требуется не только крепко зафиксировать крону деревца счастья, но и правильно подготовить используемые цветы. Если срезать цветок неправильно или расположить его с недружественным для него растением, то он быстро завянет, а топиарий потеряет свой стильный внешний вид. Топиарий или бонсай подойдут для украшения гостиных, спален или детских. Они дополнят необычные дизайнерские решения и сделают эти интерьеры по-домашнему уютными и спокойными. А по фэншую правильное расположение и стильное декорирование топиария принесет в дом счастье, здоровье и богатство!

75 потрясающих дизайнерских идей для участка

Дачная беседка в некоторых ситуациях более важна для отдыха, нежели сама дача. Излюбленное место для отдыха как молодого, так и старшего поколения. От качества, размеров и удобства беседки зависит отдых компании и спокойствие хозяев.

Излюбленное место для отдыха как молодого, так и старшего поколения. От качества, размеров и удобства беседки зависит отдых компании и спокойствие хозяев.

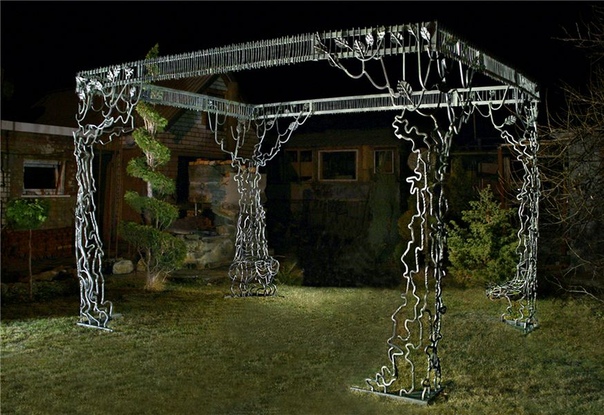

Идея беседки из металла

В данной публикации я бы хотел показать наиболее удачные варианты дизайна в таких категориях, как дерево, металл и поликарбонат.

А также нескольких типов, среди которых закрытые, застеклённые и в виде шатров.

В статье будут указываться ссылки на публикации, в которых вы найдёте дополнительные варианты беседок в том или ином стиле.

Данная статья представляет из себя поверхностный обзор тех сооружений, которые будут уместны на большинстве дачных участков в России и странах СНГ.

Из дерева (своими руками)

Самым популярным, благородным и дешевым вариантом является дерево. В большинстве случаев оно оказывается практичнее, надежнее и, по мнению многих дачников, эстетичным при малых и средних бюджетах.

На многих дачных участках имеются старые варианты беседок, которые стоят уже неизвестно сколько лет, но, правды ради, можно сказать, что стоят и не падают. Многие сооружения можно собрать своими руками, на представленных фото вы увидите около 10 интересных идей, собранных собственноручно.

Многие сооружения можно собрать своими руками, на представленных фото вы увидите около 10 интересных идей, собранных собственноручно.

Более подробно про строительство можно почитать здесь — Беседка из дерева своими руками: пошагово, с фото, видео, размерами, чертежами.

Я бы хотел вам предложить несколько современных вариантов от бюджетных и простых (https://besedkis.ru/dlja_dachi/byudzhetnye-besedki) до дорогих и элитных (https://besedkis.ru/dlja_dachi/elitnye-besedki).

Из дерева можно реализовать огромное количество идей, которые придутся по душе большинству владельцев дач.

Из брёвен

На фото представлены самые удачные, по моему мнению варианты, представленные в свободном доступе в Интернете.

Если у вас есть свои примеры красивых беседок из дерева для дач с интересным дизайном, то оставляйте свои комментарии под данной статьей, в течение суток мы их обработаем и представим на всеобщее обозрение.

Из металла

Чаще всего подобная конструкция представляет из себя сварной каркас из труб с элементами декоративной ковки.

Чаще всего подобная конструкция представляет из себя сварной каркас из труб с элементами декоративной ковки.Более дорогие, вместо сравнительно тонких профильных труб, оборудуются мощными стальными колоннами, которые добавляют беседке великолепие и эффектность.

Особым шиком считается декоративная ковка, про которую более подробно можно почитать здесь — Кованные беседки: фото, варианты, красивые, сварные, для дачи.

Если вы сможете подобрать интересный и оригинальный рисунок, то ваша беседка, мало того, что будет уникальной, так ещё и красивой. Удовольствие дорогое, но подобный дизайн стоит своих денег.

Преимущество металлических беседок для дачи заключается в надежности, которая демонстрирует правильно сваренная конструкция. В отличие от дерева и кирпича, она не подвержена каким бы то ни было атмосферными воздействиям (разве что ржавчине, которая периодически подкрашивается).

Поэтому данное сооружение практично с одним условием — конструкция собрана технически верно.

Процесс сварки элементов беседки трудоёмок и требует много времени и денег.

Из кирпича

Кирпичная постройка — это глобально, надежно и дорого.

Все процессы начиная от ленточного фундамента, заканчивая установкой конька на крышу, занимают больше времени и в большинстве случаев стоят дороже, нежели в беседках из других материалов.

Существуют относительно бюджетные варианты для дачи, когда беседка получается небольших размеров, без окон, двери и каких-либо изысков.

И все равно она требует финансовых и временных вложений, а если добавить еще что-нибудь дизайнерское, то все равно постройка выходит «в копеечку».

Существует огромное количество вариантов элитных беседок, построенных из кирпича. В некоторых случаяз их декорируют диким камнем. В итоге получаются шикарные беседки, которые не всегда по карману дачникам.

Но всё же я бы хотел вас познакомить с данными строениями, возможно, в них вы почерпнете для себя какую-нибудь идею дачи.

Из поликарбоната

Когда речь заходит про поликарбонат, в большинстве случаев подразумевается его комбинация с другими строительными материалами, а чаще всего это металл. Из него делается крыша, либо обшиваются стены.

С крышей из поликарбоната

Это позволяет серьезно сэкономить на строительном материале, но в то же время добиться прочности конструкции.

Поликарбонат стал популярным в последние годы, поэтому подобный вариант для дачи стоит рассмотреть.

Так как поликарбонат принимает различные формы (простым языком — гнуться), то из него можно делать беседки уникальных конструкций.

Не всегда подобные решения оказываются практичными и долговечными, но зато всегда можно внедрить свой дизайн и Hand made при желании. Для дачи этот вариант хорошо подходит, так как реализовать любой вариант, уместный на вашем участке, не является проблемой.

Закрытые

Полная статья про закрытые беседки здесь — Закрытые беседки домики: фото, варианты, дизайн.

Закрытые беседки в виде домиков являются более серьезным строительным объектом, нежели открытые.

Связано это в первую очередь с остеклением, про которое будет говориться в следующем пункте данной статьи, а также отеплением, которое иногда необходимо для выживаемости беседки в зимнее время года.

В подборке дачных вариантов участвовали строения из разных материалов и ценовых категорий, большая часть из которых дополнительно проработана, с точки зрения ландшафтного дизайна. Но все-таки «чек» подобных беседок заметно выше, нежели чем у открытых.

Большинство беседок являются летними, а если вы захотите использовать её в зимнее время года на своей даче, тогда придется решить сразу же три проблемы — надежное остекление, качественное утепление и хорошая буржуйка с дымоотводом.

При желании можно задуматься над этим вопросом, так как такие зимние варианты имеются, но в большинстве случаев они нецелесообразны, так как слишком большие расходы требует сохранение тепла в наших суровых зимних условиях эти беседки.

Застеклённые

Про все виды остекления читайте и смотрите фотографии здесь — Застеклённые беседки: варианты, виды, способы, фото.

Застекленные беседки относятся к закрытым, однако, их выделяют в отдельную группу благодаря различным видам остекления. По приведенной выше ссылки вы сможете найти множество вариантов того, как и чем закрываются оконные рамы.

В данной статье я не буду делать акцент на подобных беседках. Если данная тема вам близка, то изучите более полную и полезную статью на нашем сайте.

Шатры

Популярный формат беседки, который представлен в виде шатра. Данный формат не требует какого-то особого подхода к фундаменту, строительству и дизайнерскому оформлению.

Всё, что нужно, это купить беседку-шатер и установить на вашем участке. Довольно практичный и дешевый формат для тех случаев, когда нет времени и денег возводить что-то капитальное.

Идеальным вариантом для размещения является место, укрытое от ветра зданием, деревьями или забором. Многие хозяева жалуются, что из-за ветра конструкцию вырывает, что вызывает неудобства.

Многие хозяева жалуются, что из-за ветра конструкцию вырывает, что вызывает неудобства.

К подобному шатру нельзя относиться серьезно, как к укрытию, которое убережет ваш отдых от атмосферных явлений, но для летнего отдыха на даче он вполне пригоден.

Практическое руководство: Металлическая инкрустация в дереве своими руками

Мне всегда нравилось ощущение контрастности материалов, особенно металла и дерева. Металл — это инь, а дерево янь: холодный, четкий и неумолимый, в то время как дерево предлагает гладкие, гибкие и органичные узоры. Когда я действительно хочу выделить какой-то проект, я нахожу этих маловероятных партнеров, чтобы они играли друг с другом ради визуального интереса, и немного задаюсь вопросом: «Как они это делают?» Моей младшей дочери исполняется 5 лет в этом месяце, и я конструирую шкатулку для подарков, которая, я надеюсь, будет у нее до конца жизни — реликвия, которую я хочу выделять как вечную, личную и знакомую.

Инструменты и материалы:

Шаг 1. Создайте свой проект

Я делаю шкатулку для подарков размером 20 см. на 30 см. с загнутыми краями и верхней частью из массива ореха. Серебристый металл будет хорошо смотреться на крышке из темного ореха. Я собрал все вместе и отрезал верхнюю часть, затем отшлифовал квадрат и разгладил до зернистости 800. На этом этапе верхней части коробки уделяется немного меньше внимания, так как мы будем снимать слой, чтобы металл был ровным. Шкатулка была практически готова на этом этапе, за исключением верхней части и хорошего слоя отделки. Я отложил все остальное, кроме верха, и принялся за подготовку.

Я отложил все остальное, кроме верха, и принялся за подготовку.

Шаг 2. Разместите свой дизайн

Когда шкатулка была построена, я измерил размер и расположение вставки, а затем распечатал ее на бумаге. При использовании вставок из расплавленного металла избегайте слишком большого количества деталей или тонких участков, которые могут перегореть. Я распылил клей на бумагу и аккуратно приклеил её туда, где хотел. Как только вставка хорошо приклеилась, я осторожно разгладил её пластиковой картой, чтобы удалить воздух из складки. На этом этапе действительно дважды проверьте свою работу. Это момент невозврата, поэтому несколько вдохов перед погружением того стоят.

Шаг 3. Трассировка

Я использовал острый бритвенный нож, чтобы аккуратно надрезать дерево по контуру рисунка. Обязательно обработайте каждый угол. Как только он будет полностью готов, разорвите рисунок и обведите контур перманентным маркером, чтобы получить темный силуэт для работы. Будьте очень уверены в линиях, так как теперь легче вносить корректировки, чем когда вы начнете резать.

Будьте очень уверены в линиях, так как теперь легче вносить корректировки, чем когда вы начнете резать.

Шаг 4: Удалите древесину

Я использовал фрезу с треугольным острием, чтобы убрать большую часть дерева с конструкции. Не беспокойтесь о том, чтобы всё убрать с первого раза, вы можете очистить остатки с помощью фрезы поменьше. Следите за своей глубиной, цель состоит в том, чтобы пройти через кусок дерева только наполовину, но не менее 0,3175 см. — 0,635 см. для хорошей удерживающей силы. Как только центр выйдет наружу, у вас должно получиться хорошее углубление, которое можно подрезать небольшой шпоночной коронкой на вращающемся инструменте. Это необходимо для того, чтобы металл держался за древесину под поверхностью и не выскакивал при движении или использовании древесины. Я осторожно просверливаю отверстие, затем делаю углубление под небольшим углом и удаляю дерево. Делайте это медленно и, если оно начинает дымится, немного отпустите и дайте дереву немного остыть.

Шаг 5:

На этом этапе внимательно посмотрите на верхний край контура и удалите все шероховатые или неровные точки. Обратите внимание на подрезанные участки, что они достаточно глубокие и широкие, чтобы обеспечить их достаточную удерживающую способность. Я также удалил клей и всю оставшуюся бумагу с выкройки.

Шаг 6: Подготовка области

Когда мы будем готовы к заливке, уделите минуту, чтобы как следует подготовить область. Расплавленный металл должен попасть на вашу заготовку, а не на вашу ногу. Я удалил все легковоспламеняющиеся материалы и убедился, что заготовка прочно стоит на столе. Я открываю дверцы и убеждаюсь, что вентиляция будет очищать воздух, но не дует прямо на заготовку. Я также составил план, где установить горячую горелку и нагретый ковш, когда закончу с ним. Я также спланировал, с чего начать заливку, чтобы ускорить течение расплавленного металла.

Я отрезал хороший кусок железного слитка, который поместился в чашку ковша. Я использовал ленточную пилу, но вы можете использовать ножовку или просто оплавить конец в чашку ковша.

Шаг 7: Залейте металл

Я медленно плавил металл, прикладывая пламя непосредственно к слитку. Температура плавления составляет около 238 градусов по Цельсию, поэтому он растаял всего за несколько секунд.

Перед заливкой убедитесь, что металл хорошо нагрет, чтобы избежать преждевременного затвердевания заготовки. Я начал заливку на несколько сантиметров выше начала канала и позволил ей течь до конца.

Важно нанести достаточное количество материала в каждую область вкладки, прежде чем она начнет охлаждаться и закрепиться. Древесина сразу же дымится, но не беспокойтесь, она выветрится.

Древесина сразу же дымится, но не беспокойтесь, она выветрится.

Я использовал металлический зонд, чтобы убедиться, что он вошел в каждую кромку. Материал немного выходит за пределы контура, но его можно отшлифовать, поэтому дайте ему остыть и не пытайтесь сильно двигаться, пока он остывает или могут возникнуть трещины.

Шаг 8: Завершение проекта металлической инкрустации

Когда металл остынет до той степени, что его можно будет касаться, то его можно отшлифовать. Я использовал ленточную шлифовальную машину для большей части материала и орбитальную шлифовальную машину с зернистостью до 800, чтобы по-настоящему отполировать ее. Я протер слой полиуретаном, чтобы запечатать и защитить его. Теперь он готов к передаче следующему поколению для хранения коллекции особых воспоминаний по мере того, как он превращается в собственное сокровище.

Что следует учитывать при работе с расплавленным металлом и деревом:

- Соблюдайте безопасность. Это расплавленный металл, и он обязательно обожжет все, к чему прикаснется. Держите руки и другую кожу покрытыми огнестойким материалом, например, кожаными перчатками и фартуком. Также убедитесь, что все детали устойчивы и не опрокинутся при нагревании или перемещении металла.

- Убедитесь, что края немного наклонены, чтобы металл не выскакивал из дерева при движении.

- Сложный дизайн будет трудно выполнить с помощью этого вида работ, тонкая древесина будет выгорать или выкрашиваться при шлифовании. Верх коробки сделан из ореха, поэтому это твердая древесина, которая довольно хорошо выдерживает тепло. держитесь подальше от мягких пород дерева, так как они могут выгорать нагретым металлом.

- Используйте металл, не содержащий свинца, и работайте в хорошо проветриваемом помещении, чтобы не вдыхать пары плавящегося металла.

Я использовал смесь 97% олова, 2,5% сурьмы и 0,5% бронзы для своих слитков в этом проекте.

Я использовал смесь 97% олова, 2,5% сурьмы и 0,5% бронзы для своих слитков в этом проекте.

как сделать несгораемый самодельный для денег.

- Плюсы и минусы изготовления своими руками

- Материалы для сейфа

- Вариант из металла

- Вариант из дерева

- Как изготовить пожароустойчивый сейф

- Сейф своими руками: чертежи и размеры

- Список материалов и инструментов

- Пошаговая инструкция

- Шаг первый — основная часть

- Шаг второй — дверка

- Шаг третий — замок

- Шаг четвертый — потайной отсек

- Шаг пятый — финальные штрихи

- Советы профессионалов

Основное назначение любого сейфа — защита ценных предметов, денежных сбережений, которую обеспечивают прочные материалы и специальные замки, устойчивые к взлому грабителей. Дополнительную надежность гарантирует крепление к неподвижной поверхности. Учитывая все эти факторы, тайники просто необходимы людям, имеющим крупные суммы, оружие, драгоценности. Производители предлагают огромное количество моделей, которые смогут удовлетворить потребности даже самых требовательных клиентов. Огнестойкие, взломостойкие, комбинированные, различных габаритов и дизайна — вариантов очень много. Но нередко людей, которые хотят приобрести небольшую конструкцию для личного пользования, отпугивают высокие цены. В таком случае изготовить сейф можно своими руками. В этой статье мы подробно разберем этот процесс, рассмотрим все возможные преимущества и недостатки самодельных изделий.

Учитывая все эти факторы, тайники просто необходимы людям, имеющим крупные суммы, оружие, драгоценности. Производители предлагают огромное количество моделей, которые смогут удовлетворить потребности даже самых требовательных клиентов. Огнестойкие, взломостойкие, комбинированные, различных габаритов и дизайна — вариантов очень много. Но нередко людей, которые хотят приобрести небольшую конструкцию для личного пользования, отпугивают высокие цены. В таком случае изготовить сейф можно своими руками. В этой статье мы подробно разберем этот процесс, рассмотрим все возможные преимущества и недостатки самодельных изделий.

Плюсы и минусы изготовления своими руками

Прежде чем приступить к работе над будущим тайником, рекомендуется хорошо обдумать все преимущества и недостатки. Среди положительных характеристик выделяют следующие:

-

Стоимость значительно ниже рыночной.

-

Есть возможность сделать хранилище, которое идеально будет вписываться в интерьер помещения.

Основные негативные моменты:

-

Это непростой, кропотливый процесс.

-

Нет уверенности, что изделие будет выполнено качественно, а это — главный залог сохранности помещенных в него предметов.

-

Вы не сможете самостоятельно определить степень устойчивости тайника к взломам.

-

В самодельных моделях обычно используются несложные замки, к которым опытный грабитель легко сможет подобрать отмычки.

Итак, профессионально изготовленные изделия — это залог сохранности ваших вещей. Но, если вы все-таки решились выполнить такую работу самостоятельно, мы подробно разберем, как это сделать и что понадобится для этого сложного процесса.

Материалы для сейфа

Для самодельных конструкций чаще всего используются сталь или дерево. Рассмотрим подробнее их основные характеристики, плюсы и минусы.

Рассмотрим подробнее их основные характеристики, плюсы и минусы.

Вариант из металла

Металлические хранилища более прочные и надежные, нежели деревянные. У них довольно долгий срок эксплуатации, смотрятся строго, отлично подходят для хранения документов, денег, оружия, драгоценностей и других предметов. Для их изготовления берут листовой металл, толщиной не менее 2 мм. Необходимые комплектующие детали: замочное изделие, внутренние петли, железные уголки (количество зависит от размеров сейфа).

Если вы планируете сберегать объекты, описанные законодательством (оружие, некоторые медицинские препараты и так далее), то потребуется установить два разных по типажу замка.

Вариант из дерева

Деревянные изделия менее безопасны — злоумышленнику понадобится всего несколько минут, чтобы взломать подобный тайник, особенно если он самодельный. С другой стороны, изготовление такого вида конструкции обходится дешевле. Это и привлекает большинство людей. Но, учитывая высокую вероятность взлома, их конструируют для хранения не слишком ценных вещей. Перед тем как сделать легкий деревянный сейф своими руками, подготовьте фанеру максимальной толщины и бруски размером не менее 45х45 мм — они нужны для сборки внутренней рамы. Кроме того, вам пригодятся металлические комплектующие: пластины, петли, уголки, саморезы и, конечно же, замок.

Это и привлекает большинство людей. Но, учитывая высокую вероятность взлома, их конструируют для хранения не слишком ценных вещей. Перед тем как сделать легкий деревянный сейф своими руками, подготовьте фанеру максимальной толщины и бруски размером не менее 45х45 мм — они нужны для сборки внутренней рамы. Кроме того, вам пригодятся металлические комплектующие: пластины, петли, уголки, саморезы и, конечно же, замок.

Как изготовить пожароустойчивый сейф

Такие модификации позволяют уберечь ценные вещи не только от грабителей, но и от пожара. В подобном схроне предусмотрены двухслойные стенки, между которыми устанавливают огнеупорный слой из мягкого листового асбеста — его укладывают в несколько слоев — или из жароустойчивой цементно-песчаной смеси. Поэтому перед тем, как сделать самодельный огнестойкий сейф для денег, документов или других ценностей своими руками, позаботьтесь о наличии следующих материалов:

-

Листы металла (не тоньше 2 мм).

-

Комплектующие.

-

Замки.

-

Огнеупорная составляющая.

Для большей безопасности сохранения вещей во время пожара рекомендуется устанавливать дверцы толщиной не менее 5 мм. При этом дверь также изготавливается двухслойной. Внутри нее устанавливается замок, а оставшееся пространство заполняется пожароустойчивой смесью или листовым асбестом. Специалисты советуют монтировать подобные изделия в стену.

Итак, изготавливаем несгораемый сейф своими руками. Для этого из металла сварим 2 короба. Первый из них будет выполнять роль основного корпуса. Второе основание должно быть меньше как минимум на 5 см. Меньший металлический ящик вставляем в больший, а пространство между стенками заполняем огнеупорным материалом. Затем привариваем соединительные перемычки —так внутренний короб будет крепиться к внешнему.

Обращаем ваше внимание! Специалисты утверждают — при создании пожароустойчивого тайника в домашних условиях практически невозможно получить на 100% ожидаемый результат. Нет гарантии, что он будет абсолютно устойчивым к воздействию высоких температур. Только заводские конструкции, изготовленные по самым современным технологиям, с выдерживанием установленных норм и стандартов, смогут уберечь ваши ценности от возгорания.

Сейф своими руками: чертежи и размеры

Параметры будущего изделия определяются, в первую очередь, его назначением, то есть теми вещами, которые будут помещены внутрь на хранение. Затем все показатели переносятся на бумагу или картон, делается чертежный рисунок. На нем отображаете переднюю, заднюю, боковые стенки, расположение петель, дверцы, замка.

Здесь важно помнить, что при хранении определенных предметов нужно будет следовать нормам, прописанным законодательством. Например, в оружейном тайнике толщина стен должна быть не менее 3 мм. При этом высота, глубина и ширина зависят от самого большого объекта, который планируется помещать внутрь. К этим параметрам рекомендуется добавить небольшой запас для комфортного помещения и извлечения тех или иных вещей.

При этом высота, глубина и ширина зависят от самого большого объекта, который планируется помещать внутрь. К этим параметрам рекомендуется добавить небольшой запас для комфортного помещения и извлечения тех или иных вещей.

Список материалов и инструментов

В быту обычно используются маленькие простые сейфы, предлагаем разобрать детально, как их можно сделать своими руками.

Перед тем как приступить к изготовлению хранилища, убедитесь, что вы подготовили все необходимое, а именно:

-

Металлические или фанерные листы.

-

Болты, гайки и шайбы.

-

Петли.

-

Уголки.

-

Замки.

-

Крепежи для прикручивания короба.

Все это вам понадобится для сооружения самого сейфа. Для финишной отделки изделия следует приобрести шпаклевку и краску по металлу.

Для финишной отделки изделия следует приобрести шпаклевку и краску по металлу.

Что касается инструментов, подготовьте следующее:

-

Болгарка (или плазменный резак).

-

Сварочный аппарат.

-

Дрель.

-

Токарный станок.

-

Ручной инструмент (рулетка, отвертка, маркер, наждачная бумага).

Пошаговая инструкция

Как уже говорилось выше, изготовление тайника — непростой процесс, включающий в себя несколько этапов. Разберем поэтапно с фото, как сделать сейф своими руками в домашних условиях.

Шаг первый — основная часть

Существует 2 способа выполнить основание. Рассмотрим каждый из них.

Для начала нарезаем листы металла или фанеры по тем параметрам, которые вы указали на чертежном рисунке. Старайтесь точно замерять и ровно отрезать материал, чтобы облегчить себе работу в дальнейшем.

Старайтесь точно замерять и ровно отрезать материал, чтобы облегчить себе работу в дальнейшем.

После того как вы приготовили все необходимые детали, свариваем короб, уделяя большое внимание стыкам (если он металлический) или же скрепляем деревянный комплектующими деталями. К задней стенке рекомендуем установить кронштейны для дальнейшего прикручивания тайника.

Из уголков изготавливаем каркас, после, с помощью сварочного аппарата, обшиваем его железом. Хорошо проваривайте все имеющиеся стыки.

Если вы хотите избежать этапа с чертежами, вырезанием деталей основания и их сварки, можете приобрести готовую конструкцию в виде железного (деревянного) ящика.

Важно! Делая металлический сейф для дома своими руками, в процессе изготовления основной части (короба) необходимо обварить переднюю часть железными пластинами, которые будут выполнять роль рамы для установки дверцы.

Шаг второй — дверка

Эту деталь нужно вырезать точь-в-точь по размеру предполагаемого проема, чтобы между ней и самим коробом был минимальный зазор. Далее монтируем (привариваем) хорошие качественные петли, на которые и устанавливаем подготовленную дверь. Напомним, если вы изготавливаете пожароустойчивый тайник, дверцу необходимо сделать двухслойной. А для хранения оружия толщина этой части должна быть не меньше 3 мм.

Далее монтируем (привариваем) хорошие качественные петли, на которые и устанавливаем подготовленную дверь. Напомним, если вы изготавливаете пожароустойчивый тайник, дверцу необходимо сделать двухслойной. А для хранения оружия толщина этой части должна быть не меньше 3 мм.

Шаг третий — замок

Купите его в магазине, где специалисты подскажут основные характеристики, плюсы и минусы тех или иных моделей. Рассмотрите все возможные варианты: ключные, кодовые, электронные, сравните все преимущества и недостатки, чтобы выбрать наиболее качественный и надежный вид затвора.

Перед установкой замка его нужно смазать и обязательно проверить на работоспособность. В случае имеющихся неполадок вы не сможете открыть тайник и его придется разрезать, чтобы извлечь помещенные внутрь предметы. Для большей надежности прикрепите замочное изделие в трех местах. Так, в передней части его монтируем к двум приваренным ушам. Монтаж осуществляется с помощью болтов и гаек. В задней части также можно приварить дополнительный упор.

В задней части также можно приварить дополнительный упор.

Не стоит экономить при покупке замка. Чем сложнее и качественнее он будет, тем больше вероятность, что грабитель не подберет к нему отмычку.

Шаг четвертый — потайной отсек

Перед тем как сделать мини-сейф из металла своими руками, можно продумать и подготовить невидимый для посторонних глаз отдел. Для этого сварите вокруг замка короб, чтобы дверца получилась объемной. Затем вырежьте заднюю стенку основной двери тайника, которую устанавливаем на дверные петли изнутри.

По всем четырем углам получившейся тайной дверцы делаем отверстия для болтов и гаек. Из них три болта будут декоративными, а четвертый – выполняет роль маленькой ручки. Отверстие для установки ручки просверливаем овальной формы. Здесь лучше применять шайбы большого диаметра, чтобы скрыть имеющееся отверстие. Задвижку конструируем из железного стержня, болта и гайки. В результате получившейся работы потайная дверца должна быть надежно заперта в том случае, если болт хорошо затянут. Иногда при изготовлении тайного отсека используют больше болтов, выполняющих роль декора. Это делают для того, чтобы грабителю понадобилось больше времени на поиски нужного болта-ручки, если он догадается о наличии дополнительного потайного отдела.

В результате получившейся работы потайная дверца должна быть надежно заперта в том случае, если болт хорошо затянут. Иногда при изготовлении тайного отсека используют больше болтов, выполняющих роль декора. Это делают для того, чтобы грабителю понадобилось больше времени на поиски нужного болта-ручки, если он догадается о наличии дополнительного потайного отдела.

Шаг пятый — финальные штрихи

Последний этап — делаем тайник монолитным, чтобы запутать злоумышленника, с какой части лучше начинать взлом. Кроме того, монолитность положительно влияет на эстетическую сторону изделия. Итак, здесь нам понадобится шпаклевка по металлу (если, конечно, вы не использовали дерево). Тщательно замазываем все щели и швы, оставляем на указанное производителем время для полного высыхания. Затем хорошо отшлифовываем конструкцию наждачной бумагой, чтобы все ее поверхности получились ровными и гладкими. Когда эта работа проделана, останется покрасить тайник, используя краску в баллончиках. Распыление поможет достигнуть наилучшего результата, так как краска будет наноситься равномерно, без следов от кисти. Прокрашивайте изделие не только снаружи, но и внутри.

Распыление поможет достигнуть наилучшего результата, так как краска будет наноситься равномерно, без следов от кисти. Прокрашивайте изделие не только снаружи, но и внутри.

Вот и все. Теперь вы знаете, как самому сделать сейф дома. Надеемся, что наша подробная инструкция поможет вам в создании домашнего хранилища. В интернете вы можете найти видео, где мастера наглядно демонстрируют все этапы этой непростой работы. Если вы не уверены, что сможете выполнить действительно надежную и качественную конструкцию, лучше потратиться и купить заводской тайник в интернет-магазине hardsafe.ru. В нашем каталоге представлены модели высокого качества с гарантией от 1 года до 5 лет. Мы сэкономим ваши силы и время, а вы будете спокойны за сохранность своих вещей.

Советы профессионалов

Предлагаем воспользоваться некоторыми рекомендациями специалистов:

-

Хорошо подумайте перед тем, как сделать сейф из дерева своими руками.

Помните, что деревянные изделия легче всего поддаются взлому.

Помните, что деревянные изделия легче всего поддаются взлому.

-

Не поленитесь сконструировать потайной отдел — он сможет надежно укрыть от глаз злоумышленников деньги, украшения, документы и другие ценные вещи.

-

Перед покраской металлического короба рекомендуется нанести слой антикоррозийного раствора.

-

При выборе и установке замков совмещайте несколько видов: ключные, кодовые, винтовые, электронные.

-

Устанавливая петли, помните, что скрытые детали надежнее и лучше внешних.

-

Хорошо прикрепите сейф к стене или полу, иначе содержимое может быть изъято вместе с тайником. Для крепления используют металлические анкерные болты, которые монтируют изнутри, чтобы ограничить к ним доступ.

-

Лучше всего, если схрон будет вмонтирован и спрятан от посторонних глаз.

Например, можно сделать нишу в стене, поместить туда ящик, а сверху повесить картину, телевизор, полку с книгами и т.д.

Например, можно сделать нишу в стене, поместить туда ящик, а сверху повесить картину, телевизор, полку с книгами и т.д.

В статье мы подробно описали, как делают самодельные сейфы. Данный процесс — довольно трудоемкий и требует определенных навыков. Кроме того, для создания надежного хранилища понадобится набор профессиональных инструментов и материалов. В то же время современные производители предлагают огромный выбор тайников любой формы, размеров, назначения. Вы всегда сможете выбрать не слишком дорогую, но качественную конструкцию, в этом вам помогут наши консультанты.

дерево или профиль из металла?

Когда речь заходит о материалах каркаса для строительства внутренних стен, у домовладельцев есть два варианта на выбор: дерево и металл. Оба материала имеют свои преимущества и недостатки, рассмотрим их.

Оба материала имеют свои преимущества и недостатки, рассмотрим их.

Дерево или металл?

Дерево определенно является прочнее, если сравнивать конкретно эти два материала. Используя древесину, можно создать устойчивую конструкционную поддержку.

Металлические же рамы сами по себе кажутся хрупкими, и действительно профиль легко сонуть, но как только гипсокартон или ГВЛ прикручен к каркасу, структура становится прочной.

Удобство

Металл побеждает в сравнении по данному аспекту. Мало того, что он намного легче дерева, две металлические балки из профиля по весу соответствуют одной деревянной. Это упрощает транспортировку. Металл можно разрезать с помощью специальных ножниц, что подразумевает отсутствие опилок. Тем не менее, это не означает, что работать с металлом совершенно безопасно. Во время резки метала нужно носить перчатки, чтобы защитить руки от острых краев и получения режущих травм. На полу могут также оставаться мелкие кусочки металла, которые нужно утилизировать сразу же после резки материала. Стальные рамы можно разрезать и с помощью торцовочной пилы с металлическим режущим лезвием, что упрощает резку нескольких рам одновременно. С деревом или металлом защита глаз является обязательной. Всегда нужно носить защитные очки.

На полу могут также оставаться мелкие кусочки металла, которые нужно утилизировать сразу же после резки материала. Стальные рамы можно разрезать и с помощью торцовочной пилы с металлическим режущим лезвием, что упрощает резку нескольких рам одновременно. С деревом или металлом защита глаз является обязательной. Всегда нужно носить защитные очки.

Тепло и звуко-изоляция

И хотя перегородка заполняется тепло-, звуко-изолирующим материалом, но стойки являются мостиками холода, особенно если они из металла, дерево в этом плане однозначно лидирует. Однако внутри дома вопрос о теплоизоляции перегородок не стоит остро, а вот для звукоизоляции, если это перегородки из металлопрофиля, используют специальные демпферные ленты которые глушат передачу звуковых волн от стены или пола.

Стоимость

Как правило, строительство стальной рамы дороже из-за стоимости крепежа и других специализированных материалов. Тем не менее стены на основе стального каркаса могут быть построены быстрее, поэтому есть экономия затрат на рабочую силу, что позволяет сбалансировать разницу в стоимости материалов.

На заметку: рассмотрите также вариант перегородок из пазогребневых плит, у него есть свои преимущества и он прост в возведении.

Стабильность

Древесина подвержена естественной деформации, а металл нет. Древесина также впитывает влагу, которая может привести к росту плесени и гниению, металл — нет. Но металл ржавеет. Паровой барьер (подкладка) всегда должны быть между нижней плитой и бетонным полом, невзирая на используемый материал.

Ущерб от насекомых

Муравьи и термиты могут серьезно повредить деревянные балки, но, насколько известно, они все еще безразличны к металлу.

Проблемы окружающей среды, экологичность

Металл иногда рекламируют как экологически чистую альтернативу древесине. Однако оба материала имеют свои положительные и отрицательные черты в этом плане. Древесина является возобновляемым ресурсом, тем не менее проблема вырубки деревьев по-прежнему актуальна. Металл подлежит вторичной переработке, и, хотя рециркуляцию всегда приветствуют, этот процесс не самым лучшим образом влияет на окружающую среду. В принципе, любой материал можно рассматривать как безопасный или приносящий ущерб для окружающей среды. В зависимости с какой стороны смотреть на этот вопрос.

В принципе, любой материал можно рассматривать как безопасный или приносящий ущерб для окружающей среды. В зависимости с какой стороны смотреть на этот вопрос.

Устойчивость к огню

Дерево горит, металл нет. Стена, построенная на основе металлического каркаса, достаточно огнестойка.

Энергоэффективность

Металлический каркас рядом с внешней стеной (фундаментной стеной в подвале) передает холод. Помимо очевидной проблемы с комфортом, это может вызвать конденсацию на стенах, в местах расположения металлических панелей. Конденсация может привлечь плесень. Поэтому экструдированную полистирольную изоляцию в данном случае следует рассматривать для установки между наружной стенкой и металлической рамой. С древесиной проблем в этом плане меньше, чем с металлом, но они все еще существуют.

Идеальных материалов в строительстве нет и быть не может, но теперь зная все плюсы и минусы перегородок из металла и дерева, вы можете принять оптимальное решение конкретно к своей ситуации.

Итог, мнение редактора исходя из личного опыта

От редактора сайта: лично я склоняюсь к перегородке из металлопрофиля. У меня уже был опыт изготовления каркаса из дерева, и я не скажу что был доволен им на все 100%. Брус для перегородки который я покупал, оставлял желать лучшего в плане его ровности – где-то пропеллер, а где-то изгибы сказывались на достаточно высокой стене в 2.8 перегородке в 2.8 м, и неудобно было работать с таким брусом. Но оговорюсь что я использовал не строганный брус, так как он дешевле. В строительном гипермаркете я видел строганный брус, он ровнее (хотя тоже не идеал), но и стоит на порядок выше.

Найти совершенно ровный брус для перегородки, задача не простая. И еще не факт что дерево не поведет после высыханияТеперь мне скоро снова предстоит делать перегородку в своем строящемся доме, и я задался вопросом – дерево или профиль из металла? Прикинув стоимость строганого бруса и профиля, естественно с учетом всех крепежей, гипсокартона и так далее, решил однозначно – профиль. Тем более что в некоторых местах перегородка у меня будет доходить до 3.2 м. (проект дома с открытым потолком), а как известно, совершенно ровный брус найти сложно, по крайней мере идеально ровные я не видел еще. Хотя конечно, идеала в строительстве не существует в принципе, и тем не менее.

Тем более что в некоторых местах перегородка у меня будет доходить до 3.2 м. (проект дома с открытым потолком), а как известно, совершенно ровный брус найти сложно, по крайней мере идеально ровные я не видел еще. Хотя конечно, идеала в строительстве не существует в принципе, и тем не менее.

Видео – как сделать перегородку своими руками

Поэтому приведу видео-инструкцию по монтажу каркаса из профиля (гипсокартона) своими руками.

из профильной трубы, профнастила, металла, дерева, чертежи, схемы

Любой участок обустроен калиткой исполненной из дерева, металла, пластика или при их комбинировании. Стиль входа обычно выдерживается в соответствии с оградой, но может быть и что-то оригинальное. Сделать калитку своими руками не так и сложно, во всяком случае, есть некоторые несложные варианты.

Сделать калитку своими руками не так и сложно, во всяком случае, есть некоторые несложные варианты.

Оформление калитки может быть разнообразным

Содержание статьи

Устройство

Калитка состоит из опорных столбов и дверного полотна на раме или без, закрепленного на столбах при помощи петель (иногда называют навесы). Столбы могут быть кирпичные (каменные), деревянные или металлические. В кирпичные при кладке замуровывают небольшие куски толстого металла или металлического прута, к которым впоследствии приваривают петли.

Металлические столбы могут быть из круглой или профилированной трубы с толстыми стенками. Круглые трубы используют все реже: к ним сложнее приваривать, крепить что-либо. Профилированная труба при том же сечении (диагональ по сравнению с диаметром) и толщине стенки выдерживает большие ветровые нагрузки, к плоским граням проще приваривать или крепить при помощи саморезов, болтов. Поэтому именно её все чаще используют при устройстве калиток. Еще один вариант — к каркасу из профильной трубы приварить металлический уголок. В этом случае заполнение получится как бы в рамке.

Еще один вариант — к каркасу из профильной трубы приварить металлический уголок. В этом случае заполнение получится как бы в рамке.

Устройство калиток с деревянной и металлической рамой одинаково

Деревянные столбы обычно используют если забор деревянный. Чаще всего — это сосновый брус, обработанный защитными пропитками, предотвращающими (или по крайней мере замедляющими) разрушение древесины. Но бывают сочетание, когда столбы ставят металлические, а калитка и ограда при этом деревянные. Это потому что древесина в земле быстро сгнивает, даже после защитной обработки.

Немного о конструкции опорной рамы. Это может быть просто два столба вкопанных в землю — вариант подходит, если грунт не склонен к пучению (пески, супеси, плодородные, но не глинистые почвы).

Столбы повело. Если вверху и внизу будут перемычки (в данном случае можно сделать арку вверху), вероятность такой неприятности намного снизится

Для пучинистых грунтов (глина, суглинки) желательно, чтобы столбы были соединены вверху и внизу. В таком случае вероятность перекоса калитки после зимы очень мала. Если вы не хотите делать порожек в проеме, нижнюю перемычку можно опустить ниже уровня земли (на штык–полтора). Ее надо будет тщательно покрыть антикоррозионным составом, огрунтовать, и покрасить в несколько слоев.

В таком случае вероятность перекоса калитки после зимы очень мала. Если вы не хотите делать порожек в проеме, нижнюю перемычку можно опустить ниже уровня земли (на штык–полтора). Ее надо будет тщательно покрыть антикоррозионным составом, огрунтовать, и покрасить в несколько слоев.

Каркас из профильной трубы

Самый, пожалуй, универсальный вариант калитки — с каркасом из профильной трубы или металлического уголка. На металлическое основание можно прикрепить любой материал: древесину, листовой металл, профнастил, металлический штакетник, плоский шифер, поликарбонат, сетку-рабицу, металлические пруты, кованные или гнутые элементы или сделать комбинацию из нескольких материалов. Вариантов очень много, а оформление подбирают в одном стиле с оградой.

Каркас калитки из профильной трубы

Сваривать при этом профиль можно как узкой частью так и широкой. Сварив трубы широкой частью можно без особого труда закрепить замок как на обычной двери, не наваривая поверх каркаса дополнительные крепления.

Сваренная по широкой стороне калитка имеет хорошую прочность и позволяет легко установить замок

Размеры и материалы

Для сплошной калитки в качестве столбов берут профилированную трубу сечением 60*60*3 мм. При этом стенки лучше выбрать потолще, так как это скажется на долговечности конструкции. Для рамы обычно используется прямоугольная труба 40*20*2,5 мм. Прочности этой трубы достаточно для средних ветровых нагрузок. При небольших ветровых нагрузках можно стенку взять 2 мм, но варить будет сложнее. Все что тоньше 2,5-3 мм сваривать надо в особом режиме и это далеко не просто. Если ветра более сильные, можно или увеличить толщину стенки, или использовать прокат большего сечения: 40*30 или 40*40, даже 40*60.

Калитка — устройство, размеры

Высота калитки с верхней перекладиной обычно около двух метров, без перекладины — от 1,2 м. Низкие обычно делают во внутренних заборах, разграничивающих участок или в полупрозрачных невысоких оградах. Для глухих высоких заборов из профлиста, древесины, плоского шифера более характерна высота на уровне забора. Ширина калитки — минимальная 90 см, оптимальная 100-110 см. Эти размеры основаны из практических соображений, так как зимой или осенью проходить в верхней одежде в узкую калитку с шириной 70-75 см будет неудобно, а также будет трудно пронести при необходимости какие-то крупные вещи.

Ширина калитки — минимальная 90 см, оптимальная 100-110 см. Эти размеры основаны из практических соображений, так как зимой или осенью проходить в верхней одежде в узкую калитку с шириной 70-75 см будет неудобно, а также будет трудно пронести при необходимости какие-то крупные вещи.

Ещё стоит поговорить о том, на какую глубину закапывать столбы. Стандартное решение — на 15-20 см ниже глубины промерзания. Исходя из этого значения и прибавив к нему высоту калитки, изготавливают опоры.

Дополнительные укосины увеличивают жесткость

Лопатой или при помощи бура в земле делают яму, на дно которой засыпают ведро щебня средней фракции. Потом устанавливается столб, выставляется вертикально, засыпается щебнем (можно битым кирпичом) и заливается бетонным раствором. Когда раствор наберет не менее 50% прочности (через 7 дней при температуре +20°C), можно крепить каркас калитки.

Самостоятельное изготовление с фотоотчетом и пояснениями

Ограда — из профлиста с кирпичными столбами, соответственно и калитка из профлиста. В столбы ещё при строительстве замурованы металлические пластины, сваренные с трубой. Решено сделать калитку с дополнительными укосинами — чтобы профлист был жестче закреплён, а также чтобы усилить зону крепления замка. Замок — старый пока, возможна замена.

В столбы ещё при строительстве замурованы металлические пластины, сваренные с трубой. Решено сделать калитку с дополнительными укосинами — чтобы профлист был жестче закреплён, а также чтобы усилить зону крепления замка. Замок — старый пока, возможна замена.

Конечный результат

Каркас калитки варим при помощи инверторного сварочного аппарата из профильной трубы 40*20*3 мм. Ставить будем»по месту», привариваясь к закладным. Отрезаем заготовки:

- две поперечины длиной от одного столбы до другого (получилось 108 см),

- две стойки — высотой 185 см.

Варим раму

Поперечины не привариваем, а только «прихватываем» к закладным пластинам — чтобы держались. Буквально по две точки сварки на место крепления. Перед сваркой второй стороны проверяем горизонтальность перекладины. Кладем строительный уровень, корректируем положение, потом прихватываем. Итак, получится, что в проеме две горизонтальные перемычки.

Прихватываем поперечины к закладным двумя точками

К установленным поперечинам привариваем вертикальные части. В месте соединения с перемычками угол строго 90°. Проверяем в процессе соединения, при необходимости корректируем. Шов должен быть прочным, поэтому обвариваем со всех сторон, по периметру трубы.

В месте соединения с перемычками угол строго 90°. Проверяем в процессе соединения, при необходимости корректируем. Шов должен быть прочным, поэтому обвариваем со всех сторон, по периметру трубы.

И с другой стороны

В результате получилась рама прихваченная к столбам. Еще раз проверяем углы, иначе потом может перекосить, калитка перестанет закрываться/открываться.

Ставим петли

Далее самый ответственный момент — надо приваривать петли. Взяли стандартные металлические петли для распашных ворот, которых полно в любом строительном магазине и на рынке. Они должны быть установлены строго вертикально, да еще обе на одной оси. Иначе калитка будет открываться с трудом, а это в конечном итоге приведет к ее поломке.

Небольшие каплевидные петли для калитки

Первой привариваем нижнюю петлю, перепроверив её вертикальность уровнем. Вторую устанавливаем на той же оси. Сначала прихватываем к закладной, проверяем и лишь потом, если всё совпало, тщательно провариваем шов. Если всё рассчитано правильно, петля прилегает к трубе каркаса, так что приварить труда не составит.

Если всё рассчитано правильно, петля прилегает к трубе каркаса, так что приварить труда не составит.

Петля приварена на калитку

Когда петли установлены, убираем «прихватки», которые держат калитку. Она волшебным образом теперь открывается/закрывается. Далее дело за малым — приварить укосины, а для этого отрезаем куски трубы одинаковой длины, прикладываем к предполагаемому месту установки, отмечаем мелом как надо срезать. Берём болгарку с режущим диском по металлу, отрезаем, проверяем, если надо, дорабатываем (болгаркой или напильником — в зависимости от величины «косяка»). Когда укосина «стала», привариваем ее.

Приварить укосины несложно

Далее довариваем усиление под замок на калитку. Для монтажа старого металлического замка вверху понадобилось приварить кусок уголка, иначе не получалось его закрепить.

Сделать калитку — это еще и приварить замок (когда покраситься, будет выглядеть лучше)

Последние сварные работы — надо закрыть открытые срезы труб, которые направлены вверх и в стороны. Если их не закрыть, в них будут попадать дождевая вода и снег, трубы начнут ржаветь изнутри, что ускорит смерть каркаса. Сварка на этом этапе не обязательна, можно заделать силиконом или найти пластиковые крышки подходящего размера.

Если их не закрыть, в них будут попадать дождевая вода и снег, трубы начнут ржаветь изнутри, что ускорит смерть каркаса. Сварка на этом этапе не обязательна, можно заделать силиконом или найти пластиковые крышки подходящего размера.

Финишные работы

Завершаем работы с металлом — шлифовкой, грунтовкой и покраской каркаса. В завершении крепим к каркасу профлист, а в данном случае оно ничем не отличается от монтажа профлиста на забор.

На УШМ (болгарку) ставим шлифовальный круг по металлу, зачищаем все места сварки, убирая ржавчину и т. д. Кстати, делать все это удобнее когда калитка стоит на месте.

Шлифовальный и зачистной диски для болгарки

Калитка после грунтовки

Чтобы каркас калитки долго не облезал, обработайте его грунтовкой и покрасьте в нужный цвет. Далее крепим профлист предварительно отрезав по размеру.

А это уже конечный результат: решили сделать калитку, сделали

Необязательно, но вероятно что придется где-то подрезать. Поэтому для начала отрезанный лист крепим буквально на четыре самореза — по углам, наносим отметки — где что подрезать, снимаем, отрезаем, снова примеряем. Когда добились нормальной работы, можно крепить.

Поэтому для начала отрезанный лист крепим буквально на четыре самореза — по углам, наносим отметки — где что подрезать, снимаем, отрезаем, снова примеряем. Когда добились нормальной работы, можно крепить.

Крепить можно как саморезами так и заклепками, соответствующие цвета не трудно будет подобрать.

Чаще всего крепление профлиста делают саморезами, но и заклёпки не плохой вариант

Деревянная калитка для дачи

Заборы на дачах редко представляют собой неприступную преграду. Обычно это не слишком высокие деревянные заборчики. Для такой ограды имеет смысл сделать калитку из дерева. Есть совсем простая, без затей. Нужны будут только сухие доски (при условии, что столбы уже есть).

Если нет деревообрабатывающих станков (рейсмуса, фрезера), проще купить обрезную доску нужных параметров. Ширина/толщина досок произвольная, как и расстояния между планками. Чаще всего используют сосновую доску шириной 5-10 см и толщиной около 2 см, расстояние между планками — 2-6 см. Можно и больше, и меньше — зависит от желаемой степени «прозрачности».

Можно и больше, и меньше — зависит от желаемой степени «прозрачности».

Один из самых распространенных вариантов

Доски желательно иметь сухие, иначе впоследствии они могут изогнуться винтом или по дуге. Чтобы древесина дольше не разрушалась, ее необходимо обработать защитными пропитками. Сейчас есть составы, которые защищают даже древесину, которая лежит на земле (защитные пропитки для дерева, находящегося в непосредственном контакте с землей). Но некоторые из них придают древесине посторонний оттенок (чаще всего зеленоватый, оливковый). Если калитку собираетесь красить, это не страшно. Если же собрались использовать светлый лак, обратите внимание на этот момент.

Простая садовая калитка

Это самый простой вариант который может сделать не плотник, а обычный человек. Если вы умеете пилить, держать в руках молоток, забивать гвозди, все получится. Ничего сложного делать не придется.

Берут две планки или два бруса (параметры зависят от веса калитки). По длине они равны ширине будущей калитки. Бруски укладывают поперек. Расстояние между ними — немного меньше высоты калитки. Имеет смысл расположить их на том же расстоянии, как и тетивы на прилегающем заборе (как на фото выше). Тогда калитка будет смотреться частью ограды.

Бруски укладывают поперек. Расстояние между ними — немного меньше высоты калитки. Имеет смысл расположить их на том же расстоянии, как и тетивы на прилегающем заборе (как на фото выше). Тогда калитка будет смотреться частью ограды.

Устройство деревянной калитки

Выберите ровную поверхность, положите бруски и измерьте расстояние от углов поперечин по диагонали. Оно должно быть одинаковым. Это необходимо сделать иначе калитка получится кривой.

Расстояние по диагонали АБ и СД между поперечинами калитки должно быть равным

Обработанные и высохшие штакетины выкладывают с заданным расстоянием на поперечины. Чтобы выдержать расстояния было проще, можно использовать обрезки одинаковой длины, проложив их между досками (можно и спичечный коробок, если вас устраивают его размеры). Берем гвозди (два на планку вверху и два внизу) и крепим доски к каждой поперечине.

После того как все планки прибиты, переворачиваем полотно калитки, примеряем укосину, очерчиваем линии, по которой надо укосину обрезать. Ножовкой отпиливаем лишнее, ставим на место, крепим — по два-три гвоздя с обоих сторон. Теперь крепим каждую доску к укосу. Это придает калитке дополнительную жесткость.

Ножовкой отпиливаем лишнее, ставим на место, крепим — по два-три гвоздя с обоих сторон. Теперь крепим каждую доску к укосу. Это придает калитке дополнительную жесткость.

Как сделать простую калитку из дерева для дачи

Петли выбираем металлические, можно — амбарные. Они есть небольших размеров, как раз для дачных калиток. При желании, крепят их к лицевой части калитки — они придают некую изюминку. С таким же успехом можно их закрепить и с тыльной стороны.

Делаем калитку из досок: правильная конструкция

Выше описан простой садово-дачный вариант, но есть конструкция посложнее и понадежнее. Тут потребуются минимальные плотницкие навыки, так как собирается она на соединение шип/паз. Эта деревянная калитка состоит из двух реек обвязки большей толщины, двух перекладин (верхней и нижней) и подкоса. Толщина верхних перекладин и штакетин (вертикальных планок) одинаковая, а толщина реек обвязки в три раза больше (толще можно, тоньше — нет). Например, штакетины, перекладины и укос имеют толщину 20 мм, рейки обвязки — 60 мм.

Деревянная калитка с каркасом

В рейках обвязки вырезается паз, на концах перекладин — шип. Соединение промазывается столярным клеем, зажимается в тиски. Укос можно установить также — на шип и паз, но он получится сложной формы. Поэтому чаще его просто крепят на гвозди — так проще. После того как рама собрана, прибивают штакетины. Их можно прибивать со стороны двора или со стороны улицы. Вместо гвоздей можно использовать болтовые соединения, в этом случае крепеж служит еще и украшением. Имеет смысл поставить нержавеющие или бронзовые заклепки.

Фото красивых калиток

Сделать калитку не обычную, а красивую — это не так уж и сложно. И далеко не всегда для этого требуются дорогие материалы. Что всегда необходимо — это фантазия. Тогда даже велосипед, лопата, сучок или кирка — материал для эксклюзивного дизайна.

Для любимцев))

Для домов в современном стиле калитки нужны соответственные

Из самых разных материалов… даже из сучков

Древесина и кованные элементы — беспроигрышная комбинация

Главный компонент — фантазия

Трафарет изменяет даже самый простой забор

Сделать пару вырезов в досках… оригинальная деревянная калитка готова!

В гости к сказкам

Велосипед, колеса, лопата — все материалы для изготовления калиток

К забору из евроштакетника

Небольшой фрагмент — кот из фанеры

Оригинальный дизайн со стороны двора

Скамейки со спинками своими руками из дерева

Вы находитесь здесь:

Дачные лавочки своими руками, чертежи, фото

Что такое дача? Ухоженные овощные грядки, плодовые деревья и заборчик с калиткой? Отчасти да. Но не только. Для многих людей дачный участок — это еще и отличное место для приятного времяпрепровождения с родными или в кругу друзей.

Например, можно приехать на выходные, чтобы пожарить шашлыки или же просто насладиться тишиной, отвлечься от городской суеты.

И поэтому там должны быть созданы все условия для комфортного отдыха. Даже если на участке есть дом, он не заменит пребывание на свежем воздухе.

Одним из основных атрибутов любой дачи являются лавки и скамейки. Они могут быть разными по форме и отличаться размерами, изготовлены из различных материалов, но назначение у них одно — это место для отдыха и посиделок.