Металл – великолепный материал для творчества. Он не простой, как может показаться с первого взгляда. Работа требует определенных навыков и умений. Не обойтись без специальных инструментов и приспособлений. Но, результат, полученный от работы, превзойдет все ожидания. Часто получают великолепные изделия, способные стать украшением интерьера дома, сада или приусадебного участка на даче.

Рассмотрим несколько вариантов поделок из металла, выполняемые своими руками.

Поделки, не требующие особых навыков

Работа с металлом сложна, но мы подобрали несколько вариантов изделий, которые выполняются, с приложением минимума усилий. Но фантазия здесь все-таки понадобится.

Поделки из тонколистового металла

Если приобрести тонкий лист металла, то работают при помощи острых ножниц. Не понадобятся дополнительные приспособления – сделать фигурку можно достаточно легко. Предлагаем изделие в форме совы. Для ее изготовления понадобится преобрести:

- Лист металла, узкие полосы.

- Подложка – деревянная прямоугольная доска толщиной не более 0,5 см.

- Гвоздики, фиксирующие элементы.

- Острые ножницы.

Последовательность выполнения работы:

- Необходимо нарисовать детально эскиз.

- Маркером (желательно взять перманентный) перенести рисунок с эскиза на лист металла по внутренней части.

- Острыми ножницами вырезать элементы.

- Взять инструмент, при помощи которого можно выдавить по внутренней стороне металла выпуклости или прочертить бороздки. Подойдет ложка с закругленным концом ручки.

- Можно взять дополнительные элементы, например, пуговицы или пластиковые детальки. Они послужить глазами птицы, или дополнительными декоративными элементами, украшающими готовые изделия.

- Когда элементы совы будут вырезаны, следует приступить к объединению в одно готовое изделие.

- Фиксацию металлических элементов к доске проводят при помощи тонких гвоздиков.

Поделки вместе с ребенком

Если есть полоса тонкого металла, то работать с ней достаточно просто. Поэтому, к таким манипуляциям можно будет привлечь ребенка.

Очень легко сделать из полосового металла улитку. Для этого необходимо отрезать нужную длину ленты. Затем начинать заворачивать ее в спираль.

Тело также делается из листового металла.

Основная трудность в этом случае будет заключаться в фиксации тела и спиралевидного домика. Но и тут на помощь придет смекалка. Если нет возможности зафиксировать жестко, то можно воспользоваться скотчем. Особенно это актуально в том случае, если лист металла достаточно тонкий и не имеет существенного веса.

Может возникнуть вопрос, насколько эстетично будет выглядеть блестящий скотч. Решить эту проблему еще проще – достаточно взять акриловые краски и покрасить улитку вместе со скотчем. Именно слой полимерного покрытия позволит скрыть все неровности и дополнительно используемые материалы.

При невозможности работы с инструментами, следует выбирать поделки, включающие в себя готовые металлические изделия, которые следует объединить между собой.

Сложные изделия, требующие мастерства и дополнительных инструментов

Если есть сварочный аппарат, то выполнить поделку из металла можно любой сложности. Ничто не будет ограничивать фантазию и в том случае, если приобрести ножницы по металлу. Небольшой молот с наковальней делают процесс еще более творческим и разнообразным. В этом случае ничто не ограничивает ни мастерство творящего поделку, ни полет его фантазии. Реализована может быть любая идея, даже используя металлолом.

Плоские оригинальные конструкции

Если есть желание сделать самоделку, которая украсит собой приусадебный участок, фасад дома или забор, можно выполнить плоское изображение любого животного, цветка или другого какого-либо объекта.

В этом случае понадобятся острые режущие инструменты при помощи которых можно будет вырезать нужно изображение. Основная часть работы будет заключаться в создании подходящего эскиза.

После того, как на бумаге или плотном картоне будет создан подходящий по размеру объект, необходимо его перенести на металл.

Затем режущим инструментом вырезать не только контур. Но, желательно внутреннюю перфорацию. Именно внутренние отверстия в плоской скульптуре помогут воссоздать изображение наиболее натуралистично и придать ему некоторую легковесность.

При помощи такого способа можно создать оригинальную табличку номера частного дома. Если не устраивает внешний вид металла, то можно украсить изделие при помощи подходящей по составу краской.

К такой работе в качестве мастер-класса можно привлечь подростка, особенно если у него проявляется желание к прикладной работе.

Объемная скульптура

Если есть листовой металл, можно сделать объёмную скульптуру, украшающую интерьер или садовый участок.

Выполняется конструкция аналогично предыдущему изделию. Разница заключается лишь в том, что здесь нужно вырезать несколько элементов, которые присоединяются под прямым углом.

Основная суть заключается в создании изделия, имеющего определенную толщину. Она может быть различной, в зависимости от желания.

Для объемной статуи нужно сделать две одинаковые заготовки. А потом заготовки торцевой части, которые и будут придавать объемность всей конструкции.

Когда каждый элемент будет вырезан из металла, их необходимо объединить в одно целое. Делается это при помощи сварки. Но нужно будет проявить определенные навыки и умения. Ведь грубо сделанный шов может испортить внешний вид готовой поделки. Правда, если не получилось слишком аккуратно сварить элементы конструкции, их потом можно будет зачистить шлифмашинкой. Правда это займет определенное время и усилия, поэтому лучше сразу делать все более тщательно.

Вариант объемной фигуры

Использование плоских листовых изделий, соединяющихся под прямым углом вставлением в пазы, позволяет создать объемную модель. Толщина паза должна соответствовать толщине метала. Дополнительное крепление осуществляется сваркой в местах соединения для придания жесткости конструкции.

Инструментарий для гибки позволяет уйти от линейности. Изогнутые элементы выглядят натуральней. Конструкция приобретает натуралистичный вид. Окрашиванием достигается разнообразие и формирование стилистического направления.

Фантазии металлических поделок практически не ограничены. Почерпнуть разные вариации можно из представленных ниже фото.

Фото идеи металлических поделок

Листовой металл и его области применения.

Листовой металл – это один из наиболее востребованных видов металлопроката, поскольку он используется в самых различных сферах. Причем существует несколько разновидностей такого материала, которые отличаются друг от друга по способу изготовления, размером, длиной и методом обработки. Поэтому сфера применения листового металла зависит в первую очередь от его технических характеристик.

Где используются различные виды листового металла?

- Гладкие листы. Изготавливаются из стали и имеют окрашенную поверхность. Гладкий лист может быть разной толщины. Тонкие изделия используются в радиотехнике и в качестве материала для изготовления корпуса бытовой техники. Листы средней толщины применяются для выполнения отделочных работ. А вот большие по толщине изделия предназначены для отделки фасадов зданий.

- Гладкие оцинкованные листы. Могут применяться практически в любых климатических условиях, поскольку обладают высокой устойчивостью к температурным перепадам, ультрафиолетовому излучению и коррозии. Гладкие оцинкованные листы характеризуются длительным эксплуатационным сроком и легко поддаются многим видам обработки. Они используются в кровельных работах и при создании систем с несущими профилями, таких как балконные ограждения, перегородки, лестницы и других металлические конструкции. Кроме того, гладкие оцинкованные листы востребованы в медицинской сфере, пищевой промышленности и машиностроении.

- Перфорированные листы. Отличаются от стандартных гладких аналогов тем, что имеют отверстия в виде прямоугольника, круга или квадрата. С помощью перфорированных листов чаще всего декорируются фасады. Однако их можно использовать также в качестве строительных конструкций.

- Нержавеющие листы. Производятся из стали, которая устойчива к коррозионным процессам и различным химическим реактивам. Благодаря этому они используются в медицине и пищевой отрасли. Также нержавеющие листы широко востребованы в строительстве при изготовлении противопожарных дверей, пролетов и перил. К тому же из такого металлопроката производят торговое оборудование, стойки для баров, покрытия для пола и многое другое.

- Декоративные листы. К данной категории относятся текстурированные, шлифовальные, зеркальные и рифленые листы. Они применяются при отделке помещений, а также при изготовлении бытовой техники, наружной рекламы, пищевого и медицинского оборудования.

- Гофрированные листы. Производятся из холоднокатаной оцинкованной стали, толщина которой составляет 0,4-0,75 мм. Гофролисты используются при изготовлении ограждений, внутренних перегородок, а также при обшивке кровли и стен.

Продажа листового металла – это одно из главных направлений деятельности компании «Интехмет». Мы реализуем данный металлопрокат в широком ассортименте. Поэтому каждый наш покупатель сможет выбрать подходящий вид исходя из требуемых целей и технических характеристик. При изготовлении металлопроката используются только качественные материалы совместно с новейшими методами обработки. Благодаря этому листовой металл отличается превосходными эксплуатационными свойствами. Чтобы оформить заказ, заполните заявку на сайте или свяжитесь с менеджерами компании по телефону: 8 (495) 988-34-09.

Интехмет

Вопросы, рассмотренные в материале:

- В чем суть процесса гибки деталей из листового металла

- Каковы преимущества гибки деталей из листового металла

- В чем заключаются особенности холодной и горячей гибки

- Как выбрать компанию, занимающуюся гибкой деталей из листового металла на заказ

Самым распространенным методом деформирования металлических заготовок является гибка деталей из листового металла. При соблюдении выбранной технологии согнуть плоскую заготовку для изготовления любого пространственного изделия достаточно легко. Практически в любой области деятельности человека нашлось применение данному процессу. О его сути и особенностях поговорим в нашей статье.

Немного из истории металлообработки

Человек издавна занимался добычей и обработкой различных металлов. Еще в пятом тысячелетии до нашей эры люди, обнаружив самородки меди и попробовав в деле, смогли понять их преимущества перед простым камнем. Самые элементарные медные изделия оказались гораздо полезнее предметов, сделанных из камня. Постепенно навыки обработки металла улучшались. Человек учился обрабатывать металлические самородки разными способами, с каждым разом все более совершенствуя технологию обработки. Это стало основой для современной технологической культуры.

Вокруг нас очень много объектов, сделанных из металла. И даже многие другие вещи, не имеющие непосредственно металлических деталей, созданы с помощью различных железных механизмов, станков и инструментов. Невозможно представить себе жизнь человечества без этого столь популярного и полезного материала. Его добыча и обработка оказали огромное влияние на развитие всех технологий нашего мира.

Среди современных технологий следует выделить гибку деталей из листового металла. Потребность в этом формировалась по мере развития процессов строительства и модернизации помещений. Постепенно появлялась необходимость создания высокотехнологичного оборудования, с помощью которого можно было бы делать качественные элементы отделки фасада, кровли, оконных и дверных проемов и т. п.

Листогиб стал тем современным оборудованием, которое на основе всех технологических инноваций позволяло эффективно обрабатывать листовой материал. Листогибочные станки широко используются в строительной и промышленной отрасли.

Такие кованые гибочные станки могли приобрести лишь зажиточные горожане для личных нужд. В основном с их помощью строили собственное жилье. Крупные предприятия отдавали предпочтение сварным станкам. Эти изделия могли выдержать огромные нагрузки, поэтому больше подходили для работы в промышленных масштабах.

Современные листогибы значительно поменяли свой внешний вид и функциональность по сравнению с прошлыми веками. Сейчас высококачественное оборудование способно выполнять различные технологические операции, позволяющие изготавливать детали, отвечающие всем требованиям и параметрам производственных процессов.

Сущность гибки деталей из листового металла

Гибка представляет собой процесс изменения формы материала посредством оказываемого на него давления. В ходе этого процесса меняется продольная ось обрабатываемого материала. Качественно выполненная профессиональная деформация сохраняет целостность заготовки, изменяя лишь положение частиц материала.

Техпроцесс гибки деталей из листового материала может быть:

- Одноугловым (иногда называется V-образной гибкой).

- Двухугловым (П-образная гибка).

- Многоугловым.

- Радиусным (такая гибка листового металла (закатка) применяется для получения изделий типа петель, хомутов из оцинковки и пр).

Гибка деталей из листового металла не требует больших усилий, поэтому часто производится холодным способом. Исключением является только сгибание листа стали (в том числе высокоуглеродистой), титана и его сплавов. Эти материалы отличаются малой пластичностью. Заготовки из них и толстые листы (превышающие по толщине 12 мм) проще сгибать горячим способом.

Рекомендовано к прочтению

Чаще всего гибка выполняется в сочетании с операциями листовой штамповки. В связи с этим могут понадобиться штампы, способные обеспечить несколько переходов. В результате можно изготовить многомерную сложную форму. Чтобы создать узкую длинную деталь с большими радиусами деформации, может понадобиться гибка с растяжением.

Существует большое разнообразие гибочного оборудования, выбор которого зависит от размера заготовки, ее вида и тех параметров, которые необходимо получить в результате обработки. Приведем основные виды гибочного оборудования:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом.

- Горизонтальные гидропрессы с двумя ползунами.

- Кузнечные бульдозеры – горизонтально-гибочные машины.

- Трубо- и профилегибы.

- Универсально-гибочные автоматы.

Существуют и экзотические технологии гибки деталей из листового металла (к примеру, с использованием энергии взрыва). С помощью них можно изготовить уникальные по своей форме и размерам конструкции.

Высокая пластичность материала позволяет очень эффективно сгибать листовой металл. Созданы специальные листогибочные машины. С их помощью можно на низкой скорости деформировать материал, при этом размеры штампового пространства гораздо выше, а энергии на операцию тратится меньше. Благодаря таким характеристикам широкое распространение получили ручные гибочные станки, позволяющие сгибать оцинкованный материал. Домашние мастера и небольшие частные мастерские часто устанавливают именно такое оборудование.

Несмотря на то, что технология гибки достаточно проста, очень трудно установить баланс напряжений и деформаций состояния в заготовке. Напряжения в материале появляются в процессе деформации. Сначала это упругие, а затем пластические напряжения. Деформация происходит неравномерно, ее интенсивность выше в углах и значительно снижается к торцам заготовки.

Во время сгибания тонколистового материала его внутренние слои сжимаются, а наружные, наоборот, растягиваются. На стыке этих зон находится нейтральный слой. Бездефектная гибка возможна только в том случае, когда точно определено место расположения нейтрального слоя. За время изменения конфигурации металлопроката могут возникать следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок.

- Распружинивание/пружинение – самопроизвольное изменение конечного угла гибки.

- Складкообразование металлического листа.

- Появление линий течения металла.

Данные искажения необходимо учитывать во время разработки технологического процесса.

Преимущества гибки деталей из листового металла

Чаще всего металлоконструкции собираются при помощи сварки и соединений на болтах. Такие способы сборки позволяют быстро создать прочную металлоконструкцию, но следует учитывать, что непосредственно место соединения, всегда будет самым слабым в конструкции.

Именно поэтому в некоторых случаях, когда есть возможность сделать деталь из листового материала посредством сгибания, лучше использовать этот метод, чем обращаться к сварке или болтам. Гибка деталей из листового металла имеет целый ряд преимуществ:

- Прочность гнутых деталей очень высокая. Их монолитная конструкция предотвращает коррозию, что бывает в сварочных швах.

- Эстетический вид гнутых металлоконструкций превосходит по своим характеристикам конструкции с болтами или сваркой.

- Гибка заготовок из листового металла по соответствующему чертежу позволяет в результате получать высокоточные изделия. Такое качество не способны дать другие методы изготовления продукции. Если в процессе производства изделия требуется рубка и гибка деталей из листового и полосового металла по индивидуальному проекту, то цена выполняемых работ рассчитывается в зависимости от сложности получаемых форм.

При помощи современных станков-листогибов грамотный специалист по металлообработке может изготовить деталь любого размера и формы. Делается это очень быстро и с максимально точными углами и ровными гранями. Современное оборудование позволяет гнуть материал до угла в 180°.

Перечислим еще некоторые достоинства гибки деталей из листового металла:

- Цена данного способа деформации позволяет изготавливать детали большими сериями, поэтому можно отказаться от менее эффективных методов производства элементов металлоконструкций.

- Высокая точность получаемой формы позволяет изготавливать даже самые мельчайшие элементы в соответствии с требованиями заказчика.

- Материал не теряет своих свойств, поскольку не подвергается термическому воздействию.

- Детали обладают высокой прочностью, поэтому способны выдержать значительные механические нагрузки без изменения своей формы.

Любая металлическая деталь, сделанная при помощи гибки, является изделием, отвечающим самым высоким требованиям качества.

Основные трудности при гибке деталей из листового металла

Сложности изменения формы малопластичных сталей во многом связаны с явлением пружинения. Это является проблемой всего процесса деформации, проявляющейся в отклонении конфигурации готовой детали от требований чертежа.

Сущность данного явления в упругом последействии материала после того, как рабочая нагрузка удалена. Происходит искажение заготовки, иногда достигающее 15°. Такая деталь в будущем не сможет быть качественно сопряжена со смежным изделием.

Можно уменьшить последствия пружинения, если пользоваться следующими приемами:

- Компенсировать угол пружинения посредством изменения параметров рабочей части пуансона и матрицы. Этим методом можно пользоваться, когда вы точно знаете марку обрабатываемого материала или его прочностные характеристики.

Основным параметром является предел временного сопротивления. Иногда даже выполняют технологическую пробу на загиб. В результате производят соответствующую корректировку рабочей части. К примеру, при угле пружинения, равном 120°, необходимо увеличить на такой же угол рабочую кромку пуансона.

- Можно изменить рабочий профиль матрицы так, чтобы гибка заготовки по всей длине зоны воздействия происходила при непосредственном контакте с активным рабочим инструментом. Это делается посредством поднутрения или выемки в поверхности матрицы.

- Можно повысить пластичность материала. Для этих целей делают отжиг, предваряющий штамповку. Отжиг необходимо производить при температуре +570…+600 °С, если обрабатывается высокоуглеродистая сталь. Температуры +180…+200 °С достаточно для обработки низкоуглеродистых соединений.

- Гибка «по горячему» также может помочь, если металл достаточно пластичен. Хотя в таком случае понадобится дополнительная очистка поверхности детали. При этом после каждого прохода пуансона потребуется очищать рабочую поверхность матрицы от частиц окалины.

Технология горячей гибки деталей из листового металла

Практически все листовые черные и цветные металлы можно сгибать в холодном состоянии. Исключение составляют такие материалы, как дюралюминий и качественная сталь. Их очень сложно деформировать «на холодную», поэтому предварительно данные виды листового металла нагревают.

Так, для повышения пластичности стали до нужного уровня следует нагреть ее до красного каления (если не используются ударные нагрузки). В случае применения ковки материала его обрабатывают на этапе белого каления. Стадии красного и желтого каления приводят к повышению хрупкости, поэтому под ударами молотка он может разрушиться. Технология обработки цветных металлов и сплавов подразумевает гибку деталей в несколько приемов. Между этапами обрабатываемый материал необходимо подвергать отпуску.

Отпуск является способом термической обработки, когда после нагрева закаленной детали до небольшой температуры ее подвергают охлаждению с помощью воздуха или воды. Оценить температуру разогреваемой заготовки во время отпуска можно по цвету. Оксидные пленки, возникающие на поверхности во время разогрева, могут быть таких цветов, как:

- светло-желтый (соломенный) – соответствует температуре +220 °С;

- темно-желтый – температуре +240 °С;

- коричнево-желтый – температуре +255 °С;

- коричнево-красный – температуре +265 °С;

- пурпурно-красный – температуре +275 °С;

- фиолетовый – температуре +285 °С;

- васильковый – температуре +295 °С;

- светло-синий – температуре +315 °С;

- серый – температуре +330 °С.

Чтобы проще было выполнять механическую обработку листового материала, его подвергают отжигу. Отжиг представляет собой термическую операцию, направленную на снижение твердости материала. Для ее выполнения заготовку нагревают до определенной температуры, затем выдерживают при ней до тех пор, пока материал не прогреется по всему объему. Далее следует медленное охлаждение до комнатной температуры. Данная операция выполняется для цветных и черных металлов, значительно снижая их жесткость, что позволяет легко гнуть их «на холодную».

Особенности холодной гибки деталей из листового металла

Холодной гибкой металла называют способ обработки листовой заготовки, когда форма изделию придается без воздействия температуры. Выделяют два метода деформации металла: ручной и механизированный. Первый является достаточно трудоемким и сложным процессом. Посредством второго гнуть деталь гораздо легче, поскольку действия выполняются при помощи специального станка.

Ручной способ может выглядеть так: заготовка зажимается тисками и деформируется при помощи плоскогубцев и молотка. Так можно обрабатывать заготовки не толще 0,6 мм.

Механизированный способ подразумевает применение листогибочного пресса, роликового листогибочного станка и вальцов. Трудоемкость такого процесса гораздо ниже, а изделий производится больше и практически без брака.

Гибка деталей из листового металла является операцией листовой штамповки. Если вам необходимо сделать небольшую серию изделий, то можно использовать оборудование с ручным приводом. В таком случае не понадобится особой подготовки и организации производственных площадей. Станком с ручным приводом управлять достаточно просто, и он не требует больших производственных затрат. Сейчас выпускаются листогибочные агрегаты высокого качества, поэтому точность гибки не страдает.

Металлические заготовки обладают значительной упругостью. Поэтому в процессе приложения к ним кратковременного деформирующего усилия пластичность материала не успевает проявиться. Так возникает пружинение, когда согнутая заготовка частично восстанавливает свою форму после отвода рабочего инструмента. Эту проблему мы уже рассматривали ранее, поэтому не будем к ней возвращаться.

Гибка деталей из листового металла при помощи механического пресса не позволяет увеличить время контакта пуансона с заготовкой. Станок же для гибки с ручным приводом не вызывает подобных проблем. Это объясняется тем, что сам оператор устанавливает время выдержки заготовки под давлением.

Если говорить об использовании листогибочного оборудования на производстве, то чаще всего можно встретить гибочный и вальцовочный агрегат. Для гибочного станка характерно выполнение последовательного сгибания заготовки по всей поверхности контакта с инструментом. Агрегат для вальцовки обрабатывает только часть поверхности. Вальцовка не требует большого усилия, зато необходимо гораздо больше времени.

Существует несколько разновидностей станков для холодной гибки, которые делятся по следующим параметрам:

- По ширине рабочего стола– от этого зависят предельные размеры деформируемого изделия.

- По наличию дополнительного инструмента (например, станок может быть оборудован ножом для роликовой резки кромок).

- По виду привода (бывает перемещение гибочного ползуна за счет рукоятки, педали или комбинированный вариант).

- По направлению движения ползуна (бывает возвратно-поступательное движение или дугообразное; агрегат с дугообразным движением ползуна более компактный).

- По тому усилию, которое необходимо приложить к рукоятке привода гибочного ползуна.

- По способу фиксации: небольшие заготовки можно зафиксировать винтовым прижимом; для более мощных и многофункциональных агрегатов, производящих не только гибку, но и резку, потребуется гидравлический прижим. Существуют конструкции с боковым прижимом, очень удобным для осуществления резки.

Ручные листогибы в зависимости от производителя могут быть оснащены дополнительными функциями.

При использовании ручного листогиба крутящий момент, когда прикладывается усилие, зависит от физической подготовки оператора. Наибольшее распространение получила гибка деталей из листового металла по следующим технологиям:

- Свободная гибка непрофилированным инструментом – выполняется с помощью двух опор, расположенных напротив друг друга. На них закрепляется заготовка и деформируется пуансоном по нужному радиусу. Чаще всего этот способ используют для одноугловой V-образной гибки. Для этого метода деформации нужно минимальное усилие.

- Калибрующая гибка–изменение формы листовой заготовки выполняется в матрице. Калибрующий гибочный станок оборудован более жестким столом и станиной.

- Гибка с одновременным растяжением – нужна для изменения формы материалов, отличающихся малой пластичностью (к примеру, сплав алюминия с марганцем, сталь с содержанием углерода свыше 0,4 %). Согласно технологии к заготовке прикладываются растягивающие усилия от ее краев, что усложняет привод агрегата. Соответственно возрастает необходимая нагрузка.

- Гибка в роликовых (вращающихся) матрицах – является операцией локального формообразования. Так, она используется при профилировании металла (листового или широкополосового). Практически на любой вальцовочный станок можно установить роликовую матрицу. Такая технология требует наименьших усилий.

Производительность оборудования для гибки деталей из листового металла зависит от целого ряда факторов, таких как:

- Функциональность станка для гибки металла (иногда необходимо выполнить не только гибку, но и резку, пробивку отверстий и прочие операции).

- Состав листового материала.

- Производительность станка.

- Объем прикладываемых усилий оператора.

- Уровень точности оборудования (зависит от конструкции фиксирующих приспособлений агрегата).

Ручные листогибочные установки хороши тем, что работают с небольшой скоростью. Соответственно, не происходит отслаивания предварительного защитного покрытия заготовок. Таким образом, технология ручной гибки позволяет обрабатывать оцинкованный металл и заготовки, покрытые краской.

Выбор технологического процесса для гибки деталей из листового металла

В зависимости от необходимой формы и размера детали, объема серии, точности изготовления и наличия оборудования подбирается оптимальный технологический процесс.

Крупные по размеру и сложные по форме детали изготавливаются путем нескольких переходов. Чтобы снизить трудоемкость, можно выполнять переходы за одну операцию. С этой целью используются многоручьевые штампы.

Одноручьевой штамп подходит для изготовления деталей с несколькими гнутыми участками, но одинаковыми радиусами и углами. Выполняется несколько переходов, после каждого из которых заготовка переставляется под пуансон следующим обрабатываемым участком. Можно использовать многооперационные комбинированные штампы. В них процесс гибки детали способен сочетаться с пробивкой отверстий, отрезанием или вырубкой.

Высокая стоимость сложных штампов обуславливает их применение только в том случае, когда необходимо сделать большую партию деталей.

Иногда повышаются требования к точности изделия. В таком случае необходимо усложнить технологический процесс. Так, более высокой точности можно достигнуть, если использовать однопереходную гибку, а не многопереходную. Следует учитывать, что для работы с одним переходом необходимо прикладывать большее усилие.

Гибка деталей из листового металла «на холодную» чаще всего осуществляется при обработке полосового, круглого или профильного проката, если необходимо получить большой радиус. Фактор пружинения не позволяет достичь высокой точности изготовления детали холодным способом. Появляется необходимость корректировки формы и размера рабочей поверхности штампа. Сгибание в одном и том же штампе разных по толщине заготовок может привести к разбросу значений угла. Также на эту величину влияет неравномерность прочностных свойств материала.

Более низкая производительность отмечается у горячего способа обработки материала. Его используют для изготовления деталей с небольшим радиусом изгиба или для обработки металла с малой пластичностью. Этот способ позволяет достичь более высокой точности изделия. Обработка «по горячему» успешно применяется, когда усилий пресса для холодной гибки недостаточно.

Как выбрать компанию, занимающуюся гибкой деталей из листового металла на заказ

Если вы профессионально занимаетесь изготовлением металлических изделий или ваши интересы лежат в этой области, то, вероятно, вы изучали возможные фирмы-кандидаты на партнерство или экспорт продукции. Чтобы грамотно оценить компанию, предоставляющую услуги гибки деталей из листового металла, необходимо предпринять ряд действий:

1. Провести исследование.

Полноценное исследование нескольких организаций, занимающихся обработкой листового материала, позволит принять правильное решение. Обязательно изучите историю компании, опыт работы в данной отрасли и отзывы о ней. Это можно сделать, проанализировав информацию из Интернета.

Вы должны взвесить все достоинства и недостатки каждой компании, ведь есть те, кто работает очень давно в этой сфере, а есть и молодые развивающиеся фирмы, тоже заслуживающие внимания.

2. Узнать о списке услуг.

Тщательно изучите перечень услуг, предлагаемых производителем. Некоторые компании специализируются в узкой сфере, предлагая выполнить определенную операцию (гибку, резку или штамповку). Посмотрите образцы работ, проанализируйте ценовой диапазон. Соотнесите предлагаемые услуги с вашими потребностями.

3. Узнать о производимой продукции.

Выясните, какую продукцию выпускает данный производитель. Существуют организации, которые изготавливают клетчатые пластины, занимаются перфорированием листовых материалов или обрабатывают поверхность металлических изделий. Некоторые способны производить различные металлоконструкции по индивидуальным заказам клиента. Задумайтесь: возможно, более широкий спектр услуг будет больше соответствовать вашим потребностям.

4. Выяснить стоимость и сроки выполнения работ.

Если ваш выбор пал на определенную организацию, то попросите ее специалистов составить смету для какого-либо вашего проекта. На ее примере вы сможете убедиться, способна ли данная компания удовлетворить ваши запросы, соответствуют ли предлагаемые ею сроки и стоимость работ вашим ожиданиям.

Таким образом, вы сможете понять, подходит ли вам данная фирма для сотрудничества, и какие еще функции вы сможете на них возложить. Так, возможно, они способны не только выполнять гибку деталей из листового металла, но и доставлять произведенный товар в кратчайшие сроки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Сферы применения стального металлического листа

Металлический лист является одним из самых востребованных изделий металлопроката. Ни строительство, ни одна другая область человеческой деятельности не может обойтись без стального плоского проката (другое название для листа металлического). Изделия из листа металла окружают повседневную жизнь человека: пряжка на ремне, ложка, гаечный ключ, корпус автомобиля, большое количество художественных изделий… и основа всего этого — металлический лист.

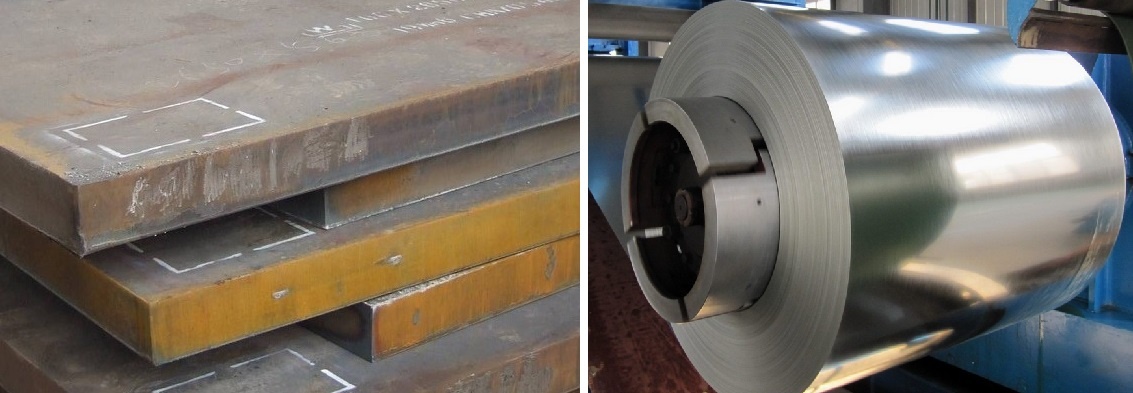

Листовой прокат выпускается в форме листов и рулонов способом горячей или холодной прокатки. Для этого используются листопрокатные станы различных размеров и мощности, используется металл различных марок. На выходе — листы (рулоны) металла очень различного качества, которые отличаются качеством, точностью отделки, прочностью, возможностями термообработки. Наиболее понятная характеристика проката — толщина листа, и от этого зависит очень многое в его строительном применении.

Горячекатаный или холоднокатаный прокат. Что выбрать?

Итак, листы металлические бывают двух видов — горячекатаные (г/к) и холоднокатаные (х/к). Чем же отличается холоднокатаный прокат от горячекатаного?

Мы выделим три основных различия, которые будут влиять на выбор того или иного листа:

- Толщина,

- Точность,

- Прочность, пластичность.

Толщина листа

Горячекатаный лист значительно толще холоднокатаного. Вы не найдёте г/к лист тоньше 0,5 мм. Толщина горячекатаных листов достигает 200 мм, в то время как максимум холоднокатаных – всего 5 мм. Связано это с тем что х/к листы, изготовляемые из г/к заготовки, проходят несколько стадий обработки. Вначале, методом травления убирается окалина, и только после этого лист переходит на стан холодного проката. Именно поэтому холоднокатаный лист тоньше, чем лист горячего проката.

Точность изготовления

Такой параметр выше у листа холодного проката. Горячекатаному прокату свойственна высокая погрешность по толщине, а также неровность по всей поверхности. Это связано с тем, что после термообработки происходит коробление полотна, и его нужно дополнительно подвергнуть процессу рихтовки. При охлаждении металла лист сжимается, что снижает точность размера и формы продукции. К примеру, углы листа могут быть более округлые, чем у сравниваемого х/к листа. Не стоит забывать: на поверхности горячекатаного проката часто встречается окалина.

Листы холодного проката по своим параметрам имеют более высокую точность, они равномерны по толщине, не имеют окалины, а сама поверхность отличается гладкостью.

В приведенной ниже таблице можно сравнить параметры отклонений у листов с разным способом проката.

| Горячекатаный прокат | Холоднокатаный прокат |

Толщина проката от 0,4 до 160 мм (фактически от 1,2 мм) | Толщина проката от 0,3 до 5 мм (фактически до 3 мм) |

Предельные отклонения по толщине от 0,1 до 0,4 мм для тонколистового проката | Предельные отклонения по толщине от 0,02 до 0,23 мм |

Предельные отклонения по ширине от +10 до +15 мм | Предельные отклонения по ширине от +5 до +10 мм для нормальной точности от +2 до +7 мм для повышенной точности от +2 до +3 мм для высокой точности |

Предельные отклонения по плоскостности проката на 1 метр длины листа от +8 до +20 мм | Предельные отклонения по плоскостности проката на 1 метр длины листа от +5 до +15 мм |

Прочность

Неоднородная структура стали, прошедшей термическую обработку, влияет на прочность, которая неравномерно распределяется по листу. Но при этом деформационные остаточные напряжения ниже, чем у холоднокатаного листа.

В процессе обработки х/к листа поверхность металла становится более прочной, что повышает его механические свойства. Холоднокатаные листы при изгибе реже трескаются, а за счет выбора более мягких марок стали, можно повысить их пластичность.

Где применить металл?

Листовой прокат применяется в производстве автомобилей, судостроении, на строительном производстве и во многих сферах промышленности. Но, наравне с этим, он помогает решать различные задачи и в частном строительстве, и в быту. К примеру, из него можно соорудить кровлю, настил или стеновое ограждение. Также лист используется для облицовки стен, колонн, для создания декоративных панелей и других дизайнерских «находок». Листовой металл подходит для изготовления разнообразной тары (контейнеров, коробов, бочек и т. д.)

Толстый лист применим для создания металлокаркаса или в процессе возведения сварных конструкций. Тонколистовой металл подойдёт для облицовки внутренних и наружных стен, обшивки хранилищ, к примеру зерновых. Малая толщина листа позволяет изгибать его и создавать гнутые, профильные изделия.

Подведём итог

Чтобы правильно подобрать нужный нам лист, стоит подумать, какие требования мы предъявляем к нему. При сравнении листов однозначно качественнее будет холоднокатаный металл. Горячекатаное полотно менее ровное, с перепадом толщин, с окалиной. Но г/к лист более дешёвый, если к изделию не предъявляются высокие требования, если недостатки поверхности не повлияют на качество конечного продукта, стоит выбрать именно этот лист. К тому же, долговечность листов с разной технологией проката примерно одинакова.

Найти металлические листы вы сможете в нашем интернет-магазине.

Металл — универсальный материал, из которого могут изготавливаться разные изделия. Поделки из металла делают владельцы частных участков, собственных домов. Научиться их изготавливать можно самостоятельно, но нужно выбрать технику изготовления.

Статуэтки из металла

Статуэтки из металлаИсторическая сводка

Поделки из металла люди начали изготавливать сразу после открытия этого материала, его первичной обработки. Сначала это были простые орудия труда, посуда, емкости, оружие, но постепенно люди начали изготавливать из металлов декоративные поделки, изделия, которые использовались в качестве валюты. Постепенно появились новые виды металлов, сплавов, способы обработки.

Техники изготовления

Существуют разные техники изготовления поделок из металла. Они отличаются применяемым оборудованием и инструментом, принципом воздействия на материал.

Горячая и холодная ковка

Техники обработки металла отличаются особенностями проведения работ, используемым оборудованием, возможностями:

- Горячая ковка. Материал размягчается под воздействием высокой температуры, становится более податливым. Преимущество — работа с деталями большой толщины. Недостаток — при работе используется специальная печь или горн.

- Холодная ковка. Кузнец изменяет форму металлических заготовок с помощью ручных станков, которые работают по принципу рычагов. Они изготавливаются своими руками.

Газовый кузнечный горн (Фото: Instagram / kuznechgorn)С помощью холодной ковки нельзя обрабатывать металлические заготовки большой толщины, невозможно изготавливать изделия сложно формы.

Арт-сварка

Выполняется с помощью газовой сварки. При правильном нагревании металлических поверхностей можно добиться интересного визуального эффекта, цвета побежалостей.

Филигрань

Сложная техника, которая используется при изготовлении украшений. Изделия делают из проволоки, инкрустируют драгоценными камнями. С помощью этой техники можно сделать отдельные узоры и закрепить их на основании.

Чеканка

Оттиск изображений на металлических поверхностях. Выполняется с помощью промышленного оборудования или штампами при предварительном нагревании металла.

Литье

Техника, с помощью которой можно изготавливать поделки разной формы, размеров. Металл расплавляется с помощью промышленной печи, разливается по подготовленным заранее формам.

Плавка металла (Фото: Instagram / nornickel_official)Инструменты и оборудование

Выбор инструментов, оборудования зависит от выбранной техники обработки металлических заготовок. Популярные методики — холодная, горячая ковка, простая механическая сборка поделок с помощью ручных, электроинструментов. Оборудование, инструменты для горячей ковки:

- наковальня;

- печь, горн;

- клещи, молоты;

- вилки для гнутья;

- тиски;

- сварочный аппарат;

- кузнечное зубило;

- гвоздильни;

- подсечки из стали;

- гладилки;

- подбойки, пробойник;

- болгарка;

- дрель с оснасткой.

Для холодной ковки используются аналогичные инструменты, но без печи, горна, наковальни. Также понадобится специальные станки для обработки металлических заготовок. Ручной инструмент для холодной ковки:

- Гнутик. Механизм для сгибания полос из металла, арматуры.

- Волна. Ручной станок для создания колец, синусоидов из металлических полос, полых трубок, прутьев. Готовые детали нужны для изготовления масштабных узоров.

- Улитка. Ручные механизмы для сгибания арматуры в спирали. Ограничение в диаметре обрабатываемых заготовок — 12 мм. Можно делать изгибы разного радиуса.

- Фонарик. Ручной гибочный станок, которые предназначен для изготовления декоративных элементов.

- Твистер. С помощью этого механизма можно скручивать полосы, чтобы получать вытянутые спирали.

Также может понадобиться гидравлический пресс.

Дрель (Фото: Instagram / _instrument_ua_)Варианты поделок

Существуют разные поделки. Они делятся на несколько групп по сложности, предназначению.

Простые

К простым относятся 2-д поделки. Это могут быть плоские декоративные элементы для украшения стен, окон, дверей.

Сложные

К ним относятся объемные поделки — фигурки разных животных, птиц, рыб, людей, машин, зданий и т. д.

Для праздника

Для праздника подойдет любое изделие из металла, которое будет украшено. Декорировать изделия лучше цветными камнями.

Для дома

Популярные украшения для дома — статуэтки на полки. Можно сделать металлические ветви-вешалки на стены, окантовку для картин, фотографий.

Для гаража

Для гаража лучше делать функциональные поделки — красивые ящики, полки, стеллажи, украшенные ветвями из металла и т. д.

Кованый стеллаж (Фото: Instagram / shabbyroom_ru)Для сада

Для сада можно делать большие декоративные изделия. Важно дополнить их горками, чтобы можно было выращивать растения, создавать цветочные композиции.

Для школы

Для школьника подойдут красивые фигурки разных персонажей из комиксов, популярных мультиков. Дополнить их можно отверстиями в которых буду закрепляться письменные принадлежности.

Пошаговое изготовление

Учиться изготавливать поделки из металла можно с пошаговых инструкций, обучающих видео. Необязательно искать специалиста в этой области, пытаться договориться об обучении. Важно подготовить требуемые материалы, инструменты, выполнить работы поэтапно.

Роза

Расходные материалы и инструменты:

- сварочный аппарат;

- проволока;

- заточной камень;

- болгарка с дисками, молоток;

- ножницы для металла;

- плоскогубцы;

- краска для металлических поверхностей.

Процесс изготовления розы:

- Из листа стали вырезать лепестки будущего цветка. Они должны быть разных размеров, чтобы роза получилась естественной, красивой.

- Точильным камнем обтесать края лепестков.

- Скрутить металлический прут спиралью с помощью плоскогубцев.

- Основания лепестков сварить. Сверху закруглить их в разные стороны плоскогубцами.

Дополнительно нужно сделать стебель, листья, шипы. После изготовления поделки нужно покрыть ее краской для металла.

Роза из металла (Фото: Instagram / kuznya161)Бабочка

Бабочку можно сделать из проволоки. Важно, чтобы она была прочной, но сохраняла гибкость. Принципы изготовления:

- Чтобы не сломать проволоку, работы нужно выполнять руками, без инструментов.

- Скрутить овалы, которые в дальнейшем будут крыльями. Внутри их рекомендуется украсть орнаментом, декоративными элементами.

- Туловище будет проще сделать из обрезка металлического прута, которые нужно обмотать проволокой.

- Добавить усики из тонкой проволоки.

Останется покрасить готовую поделку серебристой или золотистой краской.

Сова

Металлическую сову проще сделать плоской. Изготовление:

- Нарисовать будущую сову на листе бумаги.

- Перенести рисунок на лист металла.

- Аккуратно вырезать форму будущей совы.

- Из отдельных листов вырезать маленькие полукруглые заготовки, которые будут перьями.

- Отдельно вырезать глаза, крылья.

- На крыльях, перьях острым инструментом процарапать углубления.

Останется соединить части вместе, покрасить сову. Ковка птиц в объеме — сложная задача, которая потребует практических навыков.

Сова (Фото: Instagram / i_ron_art)Крыса

Расходные материалы, инструменты:

- металлические листы;

- стальные пруты;

- сварочный аппарат;

- металлическая труба;

- дрель с оснасткой;

- болгарка с дисками;

- проволока;

- ножницы по металлу;

- металлические шарики.

Процесс изготовления мыши:

- От металлической трубы отрезать две одинаковые части. На одном из отрезков сделать несколько вертикальных прорезей, чтобы получилось сделать конус. Повторить процедуру с другим отрезком.

- Два конуса сварить между собой так, чтобы один был расположен поверх другого горизонтально. Зачистить сварочный шов.

- Сделать еще 4 небольших конуса, которые будут лапами крысы. Приварить их к туловищу с головой.

- Хвостом будет проволока.

- Останется приварить уши из овальных металлических пластинок и усы из тонкой проволоки.

Последний этап — покраска.

Крыса из металла (Фото: Instagram / oleg_turkovskiy)Рыба

Рыбу лучше делать из проволоки. Изготовление:

- Нарисовать эскиз будущей рыбы.

- Разложить проволоку поверх рисунка так, чтобы обвести ее по контуру.

- Связать между собой отдельные части тонкой проволокой.

Пустые пространства заполнить декоративными элементами.

Рекомендации

При работе металлическими листами нужно обрабатывать их края напильником, чтобы не порезаться. Также необходимо зачистить сварочные швы, покрыть их антикоррозийными составами. Нужно выбирать краску с дополнительной защитой от проникновения воды.

Поделки из металла делать не так сложно, как кажется. Не нужно выбирать сложных техник по обработке этого материала. Достаточно подготовить ручной инструмент, расходные материалы, найти пошаговую инструкцию, повторить этапы изготовления.

Основные виды изделий из металлопроката

Металлопрокат — это универсальное сырье.

Из него можно сделать великое множество самых разных изделий для абсолютно разных нужд.

Поэтому он используется в огромном числе видов промышленности — строительстве, нефтегазовой сфере, энергетике, машиностроении и так далее.

При этом сам металлопрокат можно тоже разделить на два вида.

Черный

Сюда входят изделия из чугуна, железа, стали и их сплавов.

Данный металлопрокат является более востребованным, нежели цветной.

Это связано с тем, что данные виды металла дешевле, прочнее, надежнее.

Однако иногда черные металлы использовать не представляется возможным.

Для этого существует другой металлопрокат.

Цветной

К данному виду можно отнести следующие металлы:

- легкие — алюминий, олово

- редкие — вольфрам, титан

- тяжелые — медь, свинец, цинк

- драгоценные — золото, серебро, платина

- радиоактивные — сплавы урана

Этот вид металлов используется в высокотехнологичных отраслях — медицина, радиоэлектроника, авиация, космическое оборудование и так далее.

Основные виды изделий из металлопроката

Теперь поговорим о том, какие, собственно говоря, изделия существуют.

Арматура

Перечислять основные виды изделий из металлопроката начнем именно с этого широко распространенного изделия.

Оно представляет собой металлический прут либо моток, прядь, пучок, канат.

Основная функция арматуры — армирование конструкций.

Это означает, что данный вид металлопроката используется для скрепления.

Железобетонные конструкции отличаются крайней прочностью, а потому очень популярны.

Поэтому армирование используют и в монолитном, и в железобетонном строительстве.

В зависимости от того, какой объект необходимо построить и какая степень сцепления с бетоном требуется, используют гладкую и ребристую арматуру.

Кроме того, существует множество видов арматур, различающиеся по виду стали, способу изготовлению, наличию примесей, прочности и прочим характеристикам.

Балки

По размеру это очень большое изделие из металлопроката.

Именно поэтому основное её применение — строительство.

С помощью балок соединяются колонны и перекрытия, а также сооружаются мосты и прочие конструкции.

Трубы

Это ещё один очень распространенный вид изделий из металлопроката.

Они могут быть сделаны также из полиэтилена, но именно металл позволяет добиться отличной прочности и надёжности.

Трубы применяются везде, где требуется перегонять жидкие и газообразные вещества.

Всё это относится к нефтегазовой сфере и различным производствам — к примеру, пищевым.

Трубы выпускаются с различными длинами, диаметрами и поперечным сечением — круглые, овальные, эллиптические.

Задвижки

Это изделие напрямую относится к трубам.

Они позволяют регулировать направление и напор жидкостей в них.

Подбираются задвижки в зависимости от давления, типа крепления, вида жидкости, конфигурации всего оборудования и всей системы, а также других параметров.

Швеллер

Изделие с П-сечением, изготавливаемое из стального металлопроката.

Получают её с помощью пропускания заготовки на сортовых станках горячей прокаткой.

Есть различные виды швеллеров — с параллельными гранями либо же с внутренним уклоном, швеллеры равнополочные.

При этом, что интересно, продают данное металлопрокатное изделие по весу.

Но так как по ГОСТ швеллеры должны иметь строго определенный вес, то и проблем с их подсчетом, как правило, не возникает.

Уголки

Уголок является балкой Г-образного сечения, которая изготовлена из сортового металла.

Этот вид металлических изделий имеет ту же функцию, что и арматура — укрепление конструкции на строительстве.

Различия уголков — в длине, методе изготовления, сорте металлопроката.

В зависимости от этих характеристик, они используются на различных объектах.

Лист

Наконец, говоря про основные виды изделий из металлопроката, нельзя не упомянуть о листовом металлопрокате.

Он отличается огромным разнообразием как внешнего вида (гладкий, рифленый), способа изготовления (горячекатаный и холоднокатаный), так и другими характеристиками.

Соответственно, и сфера применения листа металлопроката такая же всеобъемлющая.

Весь сортамент металлопроката и изделий из него предлагает компания Металл групп.

Вы можете ознакомиться с предлагаемым сортаментом в каталогах или связаться с нашими специалистами по контактным телефонам.

максимально экономичные и наименее трудоемкие

Вопросы, рассмотренные в материале:

- Как выбрать наиболее экономичный способ раскроя металла

- Каковы основные способы раскроя металла

- Как осуществляется подбор метода и резка металла после раскроя

В технологической цепочке изготовления конструкций из металла важное место занимает раскрой профильного металлопроката. От того, насколько точно и правильно выполняется данная операция, зависит трудоемкость дальнейшей обработки и сборки, а также качество готовой продукции. За длительную историю металлообработки разработано большое количество различных технологий. В нашей статье мы рассмотрим основные способы раскроя металла, которые применяются на современных производственных предприятиях.

Как подбирается наиболее экономичный способ раскроя металла

При раскрое особое внимание уделяется расположению заготовки на полосе или листе металла. Чаще всего заготовки изделий имеют форму близкую к прямоугольной, но нередко встречаются и детали, которые имеют более сложный контур.

В процессе изготовления заготовок из металла образуются отходы, объем которых определяется правильным выбором способа раскроя.

Существует два вида отходов, получаемых в ходе производства продукции из металла:

- Технологическими отходами называют материал, который теряется за счет оплавления при резке (оплавление при высокотемпературном раскрое и стружка или неровности при механической резке).

- Отходы раскроя составляет материал листа, ленты, прутка и т. д., который остается нетронутым при определенном способе изготовления заготовок.

Получение отходов раскроя обусловлено двумя факторами, по которым их можно разделить на две группы:

- отходы формы;

- отходы некратности.

Отходы формы представляют собой материал, который расположен между контурами нескольких заготовок внутри прямоугольника, который охватывает их формы и остается неиспользованным (к примеру, между прямоугольником abed и периметром заготовки).

Отходами некратности называют неиспользованный металл листового или другого проката, габариты которого больше суммы размеров заготовок.

Чтобы из проката металла получить как можно большее количество заготовок необходимо подобрать наиболее оптимальный способ раскроя, который сопровождается наименьшим объемом отходов. Для этого нужно принять во внимание особенности технологии получения заготовок.

Основные способы раскроя металла

На производстве для оптимизации раскроя металла подбирают наиболее выгодную технологию разделения металлопроката на заготовки. К примеру, преимущество использования газовой резки или дисковых ножниц заключается в том, что заготовки для производства изделий могут размещаться в любом месте листового металла. Если же для раскроя материала применяются гильотинные ножницы, то появляется ряд ограничений по выбору места расположения контура заготовки. Она должна располагаться таким образом, чтобы обеспечивалась возможность выполнения прямолинейного реза по длине и ширине листа и прямого раскроя под углом.

Рекомендовано к прочтению

Для промышленного производства больших партий изделий логичнее применять комбинированный способ раскроя. В этом случае заготовки различной формы комбинируют таким образом, чтобы их можно было сложить в прямоугольники с минимально возможными размерами. С помощью таких прямоугольников производится оптимизация заполнения листа металла.

Методика рационального заполнения листа по ширине обеспечивает снижение объемов отходов некратности. Неиспользованная часть листа в этом случае будет иметь меньший размер, чем при расположении форм по длине листа. Необходимо подобрать комбинацию заготовок таким образом, чтобы сумма их размеров способствовала наиболее полному заполнению меньшей стороны листа. Такую же методику применяют и для выполнения разметки по длине листа.

Способ разметки путем формирования размерных последовательностей предполагает размещение заготовок для раскроя от более габаритных к мелким. Задачу оптимизации раскроя металла решают особые технологические группы. Они получают от производственных единиц заявку на месяц, в которой указываются требуемые виды заготовок. Заявка содержит номер заказа, чертежи готовых изделий, марку металла и нормативы его расхода. На основании полученных чертежей сотрудники технологических групп группируют изделия по маркам металла и необходимой толщине заготовок.

После этого, с учетом размеров листов металла, который присутствует на складе предприятия, составляются карты раскроя. Вначале рассчитывается приблизительное количество необходимых листов металла. Затем технологи вычерчивают в наиболее удобном масштабе их габариты. В таком же размере необходимо выполнить раскрой шаблонов для изготовления заготовок на бумаге. Вырезанные трафареты комбинируют на чертежах листов металла таким образом, чтобы минимизировать объемы расходов.

После завершения работ над технологичными картами раскроя оформляется комплектовочная ведомость. На основании данных такого документа нужно подобрать металл и передать его вместе с документацией в цех. Для исполнителя процесса производства заготовок рабочим документом выступает карта раскроя. Если для того, чтобы изготовить нужное количество заготовок понадобится лишь часть целого листа металла, то оставшийся материал, который называют «деловым отходом», возвращается на склад с внесением соответствующей записи в учетные документы.

Описанный выше способ раскроя металла называют оперативным, так как он основан на получении информации о наличии материала на складе. На производстве может использоваться и способ перспективного раскроя. Он применим для серийного производства повторяющихся изделий. Технологичные карты в этом случае составляются ориентировочно за 6 месяцев до даты выпуска партии продукции и по ним оформляют заказ на мерный лист.

Карты раскроя не составляются, если заготовки производятся не из листового, а из профильного проката. Прутки, швеллеры, уголки и другой прокат выдается на производственные участки в мерах длины с учетом размеров заготовок и норм припуска на раскрой. После завершения резки остатки маркируются и передаются на склад. Чтобы оптимизировать расход профильного проката, заготовки из металла следует производить централизованно. Подбор материалов осуществляется в зависимости от марки, профиля и размеров таким образом, чтобы заготовка была кратной габаритам металлопроката.

Основные методы раскроя металла резкой

Рубка гильотиной. В сфере производства изделий из металла используется разнообразное оборудование, позволяющее эффективно выполнять раскрой металла разными способами. Для резки материалов толщиной 0,45–2,5мм используются простые механические приспособления, а для более толстых металлов (20 мм) – электрические или пневматические ножницы гильотинного типа (такое оборудование позволяет выполнять прямой чистый рез).

Доступное по цене механическое гильотинное оборудование (к примеру, станки для раскроя листов металла) пользуется популярностью в строительной сфере для производства изделий из оцинкованного листа или металлочерепицы. С помощью таких устройств изготавливают оконные отливы, свесы карнизов и другие элементы. Самый большой недостаток гильотин (гидравлических, пневматических или электромеханических) заключается в том, что такое оборудование может выполнять исключительно прямой рез.

Резка металла ленточными и дисковыми пилами. Если выбранный способ раскроя металла не требует высокой точности, то самым популярным решением для резки материала будет использование углошлифовальной машины (обычная «болгарка»).

Стационарные пилы, которые могут работать с дисками большого диаметра, позволяют получать заготовки с более точными размерами. Такое оборудование применяют в мелкосерийном производстве продукции из металла для строительства и промышленности. При выборе этого способа раскроя толщина пропила составляет 0,08 см. Его преимущество заключается в том, что резка материала может выполняться под углом. Но таким способом очень сложно выполнить фигурный рез по криволинейному периметру.

Просечные прессы. При промышленном изготовлении конструкций из алюминия либо для чистовой обработки листов металла (к примеру, для производства просечно-вытяжных листов) используются специальные просечные прессы.

Газокислородная резка – высокопроизводительный способ раскроя металла, которые применяется в разных производственных сферах. Его недостаток заключается в получении широкого реза, по краям которого формируется окалина с неровностями. Кроме того, газокислородная река не может использоваться для раскроя тонких листов металла.

Лазерный и плазменный раскрой металла

Основным преимуществом этого способа раскроя является высокая производительность процесса и возможность выполнения фигурного реза при изготовлении заготовок из листов металла.

Для плазменной резки применяется технология нагрева металла в зоне линии раскроя с дальнейшим удалением расплава потоком плазмы. Для этого используется энергия электрической дуги. Высокая температура потока ионизированного газа (от +15 000 до +30 000 °C) обеспечивает необходимую скорость выполнения резки металла. Плазменная резка – самый эффективный способ раскроя листов металла.

Рассматривая преимущества этого способа, кроме высокой точности реза, следует выделить:

- Возможность применения для производства заготовок сложной формы.

- Отсутствие термической деформации металла.

- Эффективность для изготовления повторяемых, однотипных изделий, с допуском по контуру до 0,5 мм.

- Способ раскроя полностью безопасный и экологичный.

- Возможность применения для раскроя черного металла, а также нержавеющей стали разной толщины.

Способ раскроя плазменной резкой может применяться для:

- Алюминиевых заготовок толщиной до 12 см.

- Медных и бронзовых сплавов толщиной до 8 см.

- Листов из легированных сталей толщиной до 5 см.

Разная допустимая толщина реза для различных металлов обусловлена их характеристиками теплопроводности. Чем больше толщина листа, тем менее выгодным в экономическом плане является этот способ раскроя, так как значительно увеличиваются энергозатраты.

Недостатки плазменного раскроя:

- Повышения твердости кромок при высоких температурах.

- Наличие зоны побежалости и радужное изменение цвета материалам вдоль линии раскроя.

В каталогах производителей оборудования для металлообработки представлен широкий выбор устройств разного класса. Для раскроя металлов высокую эффективность демонстрируют контактные аппараты. Этот способ резки основан на использовании электрической дуги между листом материала и электродом.

Основные элементы оборудования для плазменной резки:

- Плазмотрон обеспечивает преобразование энергии электрической дуги в тепло плазмы.

- Источник электропитания.

- Компрессор или газовый баллон обеспечивают подачу газовой струи.

Выполнять раскрой металла способом плазменной резки могут только высококвалифицированные специалисты. Необходимо поддерживать стабильный зазор между плоскостью листа и соплом. Это достаточно сложный и ответственный процесс, так как неравномерное перемещение резака во время выполнения резки становится причиной появления наплывов по краям металла и образования окалины. Лазерный способ раскроя основан на фокусировке излучения, в котором сконцентрирована тепловая энергия, в точке реза. При использовании такой технологии можно получить тонкие резы с высокой точностью и минимальными расстояниями между линиями разметки. Сам процесс раскроя полностью автоматизирован. Роботизированное оборудование выполняет точное перемещение лазера по электронным чертежам, которые вносятся в программу станка.

Преимущества лазерной раскройки металла:

- Возможность производить резку по сложным замкнутым криволинейным контурам.

- Экономичный расход материала обеспечивается максимально плотным расположением заготовок деталей на листе металла и применение программного раскроя, снижающего вероятность ошибки.

- Резка металла производится без длительного механического или термического воздействия, поэтому края заготовок не деформируются и отсутствует цвет побежалости.

- После раскроя заготовки получают перпендикулярные кромки с низким коэффициентом шероховатости.

Минусы раскроя металла лазером:

- Толщина металла не может превышать 2 см.

- При использовании этого способа раскроя значительно падает производительность резки при обработке материалов с высокими отражающими характеристики, (к примеру, полированной нержавейки). Это обусловлено снижением мощности воздействия лазера.

Лазерный раскрой листовой стали широко используется при изготовлении серийных деталей с высокими требованиями точности в автомобилестроении, в сфере производства высокоточного оборудования, эксклюзивных декоративных изделий и т. д.

Способы лазерной и плазменной резки – это относительно новые технологии, которые получают все более широкое применение в разных сферах.

Как выбрать способ раскроя металла на основании метода резки

Как было отмечено ранее, правильный выбор способа раскроя является очень важным этапом изготовления заготовок и деталей из листового металла. От этого зависит ряд моментов: качество кромки, точность реза, объемы отходов материала и дополнительной обработки после раскроя.

| Гильотина | Газокислородная резка | Плазменная резка | Лазерная резка | Гидроабразивная резка | |

| Стоимость раскроя | Средняя | Средняя | Низкая | Низкая | Очень высокая |

| Толщина раскраиваемого металла | До 20 мм черная сталь, до 16 мм нержавейка | До 350 мм | До 100 мм | До 16 мм | До 300 мм |

| Марки | Черный нержавеющий металл, алюминий, сплавы на основе меди | Металлы с высокой температурой плавления | Черный нержавеющий металл, алюминий, сплавы на основе меди | Черный нержавеющий металл, алюминий, сплавы на основе меди | Любые |

| Качество кромки | Заусенцы | Закаленная кромка, низкое качество | Закаленная кромка, низкое качество | Высокое | Высокое |

| Шероховатость кромки | Небольшая, Rz40 | Очень высокая от Rz100 | Высокая Rz60–100 | Минимальная Rz5-10 | Rz20–80 |

| Ширина реза | 0,1 мм | До 20 мм | 2-3 мм | 0,15–0,3 мм | 0,2–1 мм |

| Термовоздействие | Отсутствует | Очень высокое | Очень высокое | Среднее, 0,2 от края | Отсутствует |

| Точность | Низкая | Низкая | Средняя | Очень высокая | Очень высокая |

| Фигурные контуры | Нет | Да | Да | Да | Да |

| Необходимость постобработки | Большой объем работ | Высокая, кромка будет закалена | Высокая, кромка будет закалена | Практически не требуется | Практически не требуется |

| Преимущества | Выгодно для производства уголков и прямолинейных полос | Относительно высокая производительность | Высокая производительность | Изготовление сложных контуров высокой точности при низкой стоимости и высокой скорости производства | Обработка практически любых материалов без термического воздействия |

| Недостатки | Только подготовительные работы, в дальнейшем потребует больших затрат на завершение изделия | Низкая точность, закаливается кромка, потребует больших усилий для завершения изделия | Низкая точность, закаливается кромка, потребует больших усилий для завершения изделия | Сравнительно небольшая толщина обрабатываемого материала | Очень дорогостоящий вид раскроя |

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.