Цементный завод: от мировой славы к полной разрухе | Новости Нижнего Тагила и Свердловской области

Когда начинаешь вспоминать, каким наш город вступал в перестроечные годы, в первую очередь на память приходят предприятия, которыми Нижний Тагил некогда по праву гордился. Кто сейчас вспомнит, что в 70-х годах жители стран Восточной Европы с удовольствием покупали продукцию Нижнетагильской трикотажной фабрики? Кто из снабженцев или «толкачей» не помнит, что котировались в качестве «презента» в кабинетах столичных главков и министерств не французский коньяк или финский сервелат, а тагильские «Боровинка» и «Птичье молоко»? Где сейчас сотни писем со словами благодарности от строителей Ташкента и Спитака, что приходили в адрес коллектива Нижнетагильского цементного завода?..

Цементный завод… Сейчас о существовании этого предприятии напоминает только одноимённая трамвайная остановка, которую время от времени подумывают упразднить. Заросла и разрушилась цветущая некогда аллея, что вела от остановки до заводской проходной.

Территория бывшего Нижнетагильского цементного завода на электронной карте 2018 г.

История Нижнетагильского цементного завода началась вскоре после окончания Великой Отечественной. По данным Госстата СССР, за период с 1946 по 1947 год в стране было произведено 4 700 000 тонн цемента, что в лучшем случае удовлетворяло лишь половину потребностей народного хозяйства.

Весьма ощутимый дефицит этого «хлеба советских строек» заставил ЦК ВКП(б) принять ряд постановлений, которые были направлены на решение возникшей проблемы. В 1947 году институт «Гипроцемент» приступил к разработке проектов сразу нескольких цементных заводов, которые в течение ближайших пяти лет должны были заработать в регионах. Один из таких заводов было решено построить в Нижнем Тагиле.

Один из таких заводов было решено построить в Нижнем Тагиле.

За годы войны население города многократно выросло за счёт работников эвакуированных предприятий, что вызвало острый дефицит жилья, который городские власти попытались решить с помощью «временных» построек — бараков и брусковых домов. Заниматься капитальным строительством не было ни средств, ни времени: все ресурсы — и людские, и материальные — были направлены на победу над фашизмом. В Нижнетагильском горкоме партии, горисполкоме рассчитывали на послевоенное строительство, когда эвакуированные заводы вместе со своими рабочими вернутся на прежние места и обеспечить жильём тагильчан будет намного проще. Однако уже к 1947 году стало понятно, что эвакуированные не спешат возвращаться в родные места: большинство сёл и городов, оказавшихся в зоне боевых действий, были разрушены и разорены, а найти в них работу, да ещё по специальности, зачастую было невозможно. Люди стали оставаться в Тагиле, где была и работа, и хоть какие-то более-менее сносные условия для жизни.

До Октябрьской революции потребности нашего города в цементе в основном удовлетворял цементный завод акционерного общества «Невьянских горных механических заводов П. С. Яковлева», построенный в Невьянске в 1913 году. Потребности были небольшими: Нижнетагильский посёлок в большей части был деревянным. В довоенной истории Нижнего Тагила весь цемент также был привозным. Везли его из разных мест, качество и цена тоже были разными. Предприятий, производящих цемент, было мало, мощности их были невелики, часть из них уже морально устарели. Тот же Невьянский цементный завод к началу Великой Отечественной войны достиг уровня производства всего 180 тысяч тонн в год.

Предприятий, производящих цемент, было мало, мощности их были невелики, часть из них уже морально устарели. Тот же Невьянский цементный завод к началу Великой Отечественной войны достиг уровня производства всего 180 тысяч тонн в год.

В 1946 году из Германии и государств, выступавших в войне на её стороне, в Советский Союз стали вывозить оборудование промышленных предприятий, в числе которых были и полтора десятка цементных заводов. Под это оборудование и началось проектирование цементных заводов в проектном институте «Гипроцемент». В то же время шла разработка и собственного оборудования для цементных заводов.

Вращающаяся печь для цементных заводов, разработанная в Ленинградском институте «Гипроцемент» в 1947 году. Поставлялась на цементные заводы СССР в 50-х гг., в том числе и в Нижний Тагил

В ноябре 1946 года на расширенном заседании бюро Нижнетагильского горкома партии впервые прозвучало решение Совета министров СССР о постройке в городе нескольких предприятий строительной отрасли, в том числе завода строительных материалов и завода отопительного оборудования. Горисполкому было поручено в месячный срок найти для будущих заводов подходящее место в промзоне между НТМЗ и УВЗ.

Горисполкому было поручено в месячный срок найти для будущих заводов подходящее место в промзоне между НТМЗ и УВЗ.

Согласно проекту «Гипроцемента», завод в Нижнем Тагиле должен был производить шлакопортландцемент*, поэтому предприятие нужно было строить в непосредственной близости от производства гранулированного шлака. Для этого трестом «Союзшлак» было начато строительство установки грануляции шлака мощностью более 600 тысяч тонн граншлака в год. Установка работала по методу полусухой грануляции. Сырьевой базой для неё должно было стать месторождение известняков вблизи посёлка Горбуново.

Сооружение установки, согласование проекта будущего завода в различных инстанциях, подведение к заводу электросетей и железнодорожной ветки — всё это отодвигало начало строительства завода. Наконец, в 1950-м на отведённой территории началось строительство Нижнетагильского завода строительных материалов — именно так первоначально называлось предприятие.

«Расположение завода стройматериалов было очень удачным, — вспоминал в 80-х годах бывший заместитель директора цементного завода по капстроительству Владимир Ярошенко.

— Шоссе и трамвайная линия рядом, чуть подальше электроподстанция. И площадка, которую выделили заводу для строительства жилья, недалеко. Была выполнена и просьба жителей посёлка Вагонстроя: завод был расположен на большом расстоянии от жилых кварталов уралвагонзаводцев».

Место будущей трамвайной остановки «Цементный завод» (справа) и подъезда к заводу на 101-й дороге (ныне — Восточное шоссе) (фото 1946 г.)

Днём рождения завода считается 19 апреля 1953 года: именно с этого дня приказом по заводу был утверждён распорядок рабочего дня, а отдел технолога и отдел технического контроля начали следить за техпроцессом производства цемента. 29 апреля машинистами цементных мельниц Лидией Митрофановой и Лидией Бабий был произведён первый цемент тагильской марки.

Изначально завод имел две технологические линии, но в плане реконструкции, утверждённом в 1955 году, уже было запланировано строительство третьей линии.

В 1956 году на предприятие пришёл новый директор — Виктор Касьянович Шайдюк. Пришёл в прямом смысле слова: посланная встречать его машина по каким-то причинам в назначенный час к вокзалу не подъехала, новый директор отправился на завод пешком. Завод тогда работал на пределе: все заложенные проектом резервы были использованы, а реконструкцию, которая позволила бы резко увеличить производство цемента, ещё не начинали — не была готова проектная документация. В это непростое время по решению главка директор Карагандинского цементного завода В. К. Шайдюк переводится в Нижний Тагил…

Директор Нижнетагильского цементного завода с 1956 по 1974 г.

заслуженный строитель РСФСР В. К. Шайдюк

заслуженный строитель РСФСР В. К. ШайдюкВиктор Шайдюк родился 12 января 1914 года. Окончил школу, затем рабфак ФЗО, а в 1932 году поступил на Спасский цементный завод мастером, позднее работал начальником лаборатории и начальником цеха обжига. С 1940 по 1947 год проходил службу в армии, в артиллерийских войсках. Участвовал в боевых действиях на фронтах Великой Отечественной войны, был награждён орденом Красной Звезды, медалями. В 1947 году демобилизовался с должности помощника начальника штаба артиллерийской бригады. С 1947 по 1956 год работал главным инженером Красноярского и Кувасайского цементных заводов, затем директором Карагандинского завода. С 1956 по 1974 год руководил Нижнетагильским цементным заводом. После чего с 1976 по 1988 год работал ведущим инженером треста «Главвосток-цемент». Награждён орденом Трудового Красного Знамени, семью медалями, дважды Почетным знаком «За охрану природы России».

За два года Виктору Касьяновичу удалось сплотить коллектив завода, укрепить штат ведущих специалистов, провести две реконструкции производства. В результате за короткое время завод стал одним из передовых в отрасли. Неоднократно Нижнетагильский цементно-шиферный завод становился победителем во Всесоюзном социалистическом соревновании, оказывался в первых рядах по таким показателям, как внедрение культуры производства и производственной эстетики в цехах завода, был инициатором массового движения за охрану природы в Свердловской области.

В результате за короткое время завод стал одним из передовых в отрасли. Неоднократно Нижнетагильский цементно-шиферный завод становился победителем во Всесоюзном социалистическом соревновании, оказывался в первых рядах по таким показателям, как внедрение культуры производства и производственной эстетики в цехах завода, был инициатором массового движения за охрану природы в Свердловской области.

Нижнетагильский цементный завод на карте города 1960 г.

Вращающаяся печь Нижнетагильского цементного завода (фото 1967 г.)

В 1966 году завод произвёл 844 тысячи тонн цемента и 114 миллионов условных плиток шифера. В 1974-м — уже 1 190 000 тонн цемента и 124 миллиона условных плиток шифера. Большое значение Виктор Касьянович придавал подбору грамотных кадров, подготовке высококвалифицированных рабочих. При Шайдюке на завод пришли Дмитрий Васильевич Знаменский (заместитель директора), Галина Борисовна Кулакова (начальник ОТК), Николай Иванович Макаров (главный инженер), Владимир Самойлович Ярошенко (начальник ОКСа), Николай Константинович Кожемякин (главный конструктор), бухгалтер отдела капитального строительства Александра Александровна Багарядцева, технолог Фаина Васильевна Фомина, десятки других специалистов.

Фаина Васильевна Фомина и Владимир Самойлович Ярошенко

Одновременно с развитием завода создавались и условия для нормальной жизни его работников. Интенсивно застраивался Сухоложский посёлок, ставший «городом-спутником» цементного завода. Жилые дома, школы, баня, клуб, больничный городок, детский сад, библиотека. Большое внимание уделялось озеленению посёлка, состоянию дорог и тротуаров.

Сухоложский посёлок на карте города 1960 г.

Сухоложский посёлок (фото конца 1950-х гг.)

Дома на улице Проезжей. Сухоложский посёлок (фото конца 1950-х гг.)

Строили цементники не только на Сухоложском посёлке. С увеличением производственных мощностей рос и штат завода. В 60-х годах предприятие построило для своих работников несколько пятиэтажек в Дзержинском районе (дом № 83 по улице Сибирской, дом № 55 по проспекту Вагоностроителей), жилые дома № 14, 20 и 22 по улице Пархоменко, детский сад на улице Пархоменко. Позднее, в 70-х и 80-х, завод стал строить жильё на паях на Гальянке и Вагонке.

Свою продукцию Нижнетагильский цементный завод отправлял более чем в 60 городов Советского Союза. В 1966 году вагоны с тагильским цементом первыми пришли в разрушенный землетрясением Ташкент. Кстати, тогда в Узбекистан тагильчане отправляли не только цемент и шифер, но и своих лучших специалистов для восстановления и реконструкции цементного завода в городе Ахангаран. А в 1988 году продукция тагильских цементников стала поставляться и в разрушенные землетрясением города Армении Гюмри и Спитак.

Большое внимание коллектив завода уделял мероприятиям по охране окружающей среды. В 1967-м завод был признан лучшим предприятием отрасли по чистоте производственных процессов. На заводе был создан цех с необычным для тех лет названием — цех обеспыливания. Ежегодно на заводе удерживалось, утилизировалось и продавалось свыше 1000 тонн цементной пыли. Перенимать опыт к тагильским цементникам ехали со всего Союза, а также из Польши, Германской Демократической Республики, Югославии, Венгрии. Во время визита в Нижний Тагил первого президента СССР М. С. Горбачёва депутат Верховного Совета от Нижнего Тагила В. А. Ярин убедил руководителя страны выделить дополнительные деньги на фильтры, улавливающие пыль, для улучшения экологической ситуации в городе. Денег Горбачёв дал, завод фильтры установил и… через несколько лет закрылся.

Во время визита в Нижний Тагил первого президента СССР М. С. Горбачёва депутат Верховного Совета от Нижнего Тагила В. А. Ярин убедил руководителя страны выделить дополнительные деньги на фильтры, улавливающие пыль, для улучшения экологической ситуации в городе. Денег Горбачёв дал, завод фильтры установил и… через несколько лет закрылся.

После известных событий в августе 1991 года, изменивших нашу страну до неузнаваемости, по всем городам и весям бывшего СССР начало стремительно сворачиваться строительство. Продукция цементного завода уже не пользовалась устойчивым спросом. От тагильского цемента стали отказываться даже местные ЗЖБИ**. Предприятие стало работать с перебоями. Не помогло ни акционирование завода, ни организация на базе его цехов кооперативов. Начались простои, многомесячные задержки зарплаты. С завода стали уходить рабочие и специалисты. В то же время определённые структуры начали за бесценок скупать акции завода. В апреле 1996 года были остановлены сырьевые и помольные мельницы. Завод перешёл в частную собственность, и вскоре новые хозяева предприятия заявили, что не намерены запускать производство. По городу поползли слухи, что завод куплен «на слом».

Завод перешёл в частную собственность, и вскоре новые хозяева предприятия заявили, что не намерены запускать производство. По городу поползли слухи, что завод куплен «на слом».

Разграбление завода продолжалось не один год. Сначала с завода было вывезено всё, что можно было быстро обратить в деньги. Затем в пустых цехах некогда одного их ведущих предприятий отрасли появились бригады резчиков. Первыми на лом пошли мельницы…

Так закончилась история Нижнетагильского цементного завода.

В 2012-м тагильские сталкеры-урбанисты посетили территорию бывшего цементного завода и опубликовали в блогах фотографии, сделанные во время этого визита.

Всё, что осталось от завода в 2012 г.

…Удивительно, но бывшие работники несуществующего завода продолжают поддерживать друг с другом связь. Создан и действует Совет ветеранов цементного завода, объединивший около двухсот бывших рабочих и ИТР предприятия. Ветераны-цементники проводят вечера встреч, ведётся общественная работа, хотя теперь уже исключительно по месту жительства.

Ветераны-цементники проводят вечера встреч, ведётся общественная работа, хотя теперь уже исключительно по месту жительства.

——————————

* Шлакопортландцемент — вид цемента, который получают из портландцементного клинкера, глины, шлака и известняка (прим. авт.).

** ЗЖБИ (аббрев.) — завод железобетонных изделий (прим. авт.).

——————————

При подготовке материала использованы фото и фоторепродукции из открытых источников, а также фото LJ-пользователя naskel.

Кантский цементно-шиферный комбинат

Кантский цементно-шиферный комбинат

Кантский цементно-шиферный комбинат. Склад готовой продукции, 1973 . (с) foto.kgКантский цементный завод был построен в 1964 году. Проект был разработан Проектным Институтом «Новоросгипроцемент» (СССР) с расчетом на 5 технологических линий вращающихся печей. С 1965 и вплоть до 1998 года проводилась реконструкция и модернизация комбината, включая модернизацию дробильного оборудования, реконструкцию и усовершенствования вращающихся печей, цементных мельниц и компрессорного оборудования. Исторически Кантский цементный завод экспортировал продукцию на рынки Центральной Азии и Туркменистана, Кавказа, России, Китая и Афганистана

Исторически Кантский цементный завод экспортировал продукцию на рынки Центральной Азии и Туркменистана, Кавказа, России, Китая и Афганистана

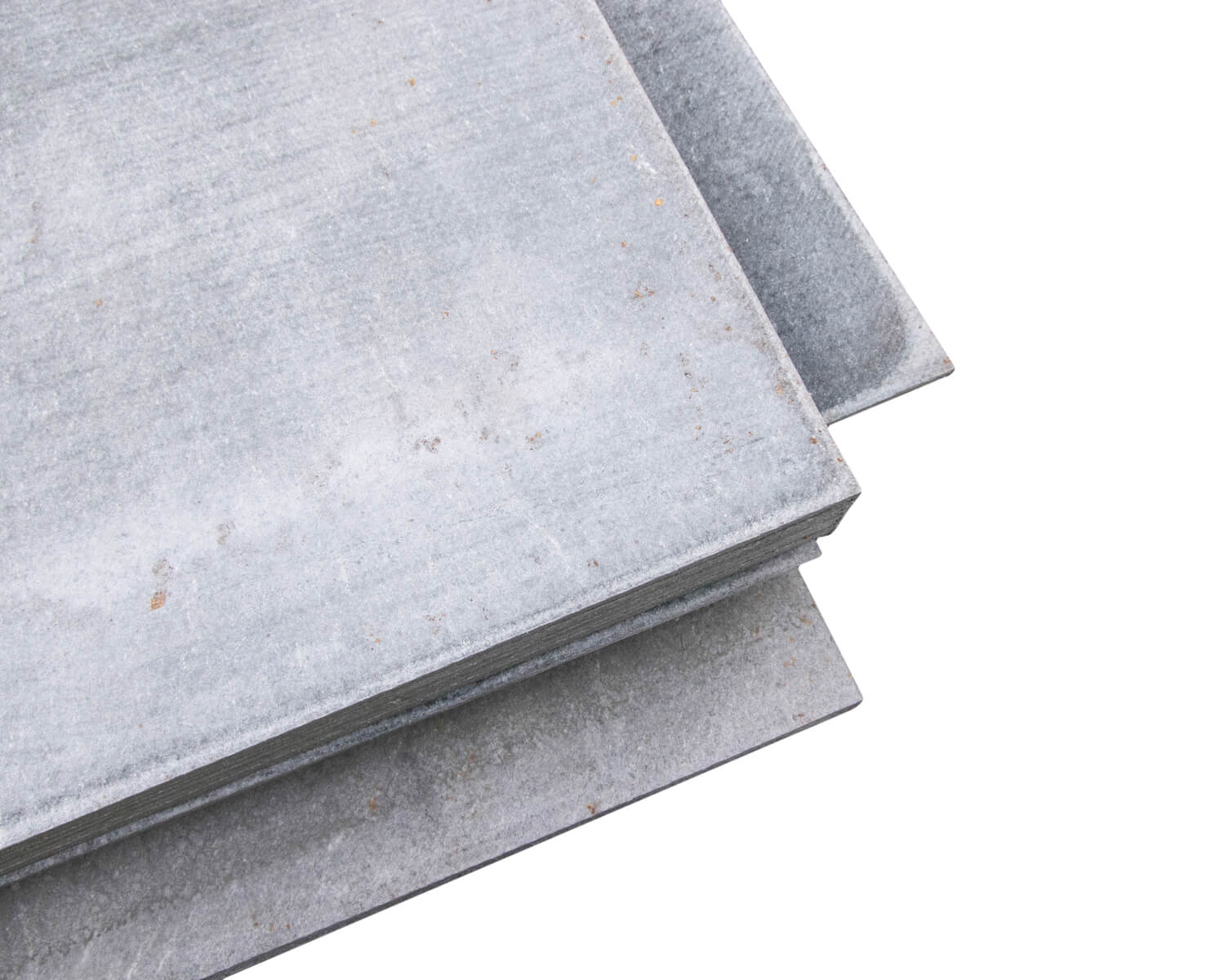

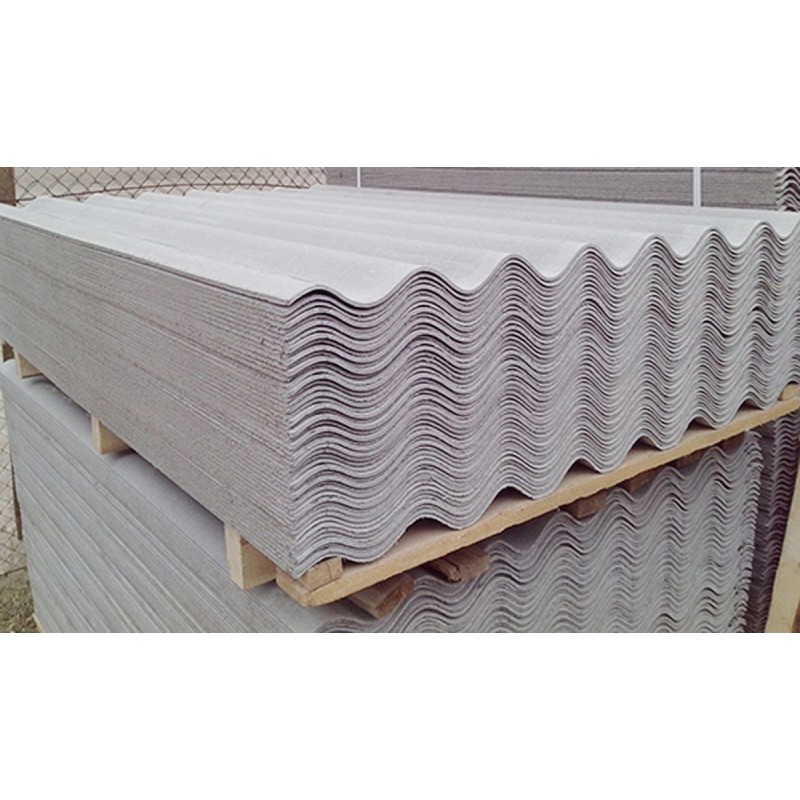

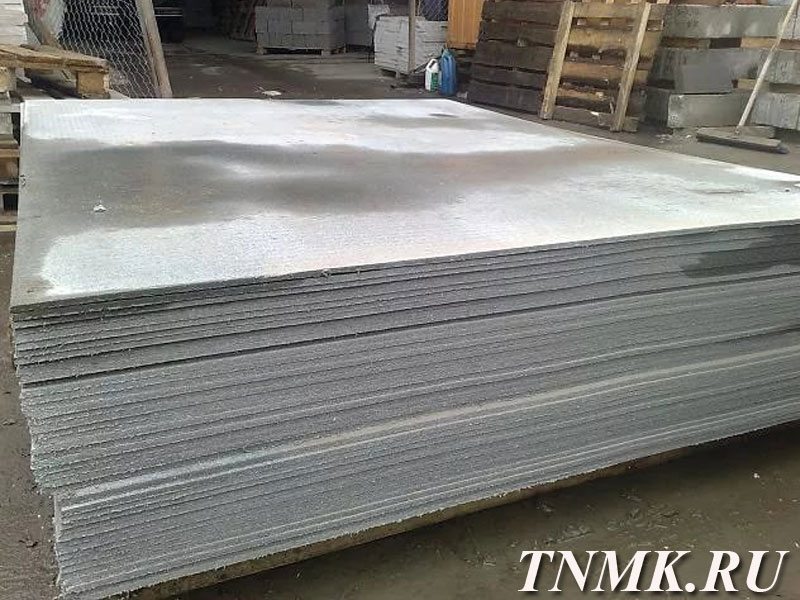

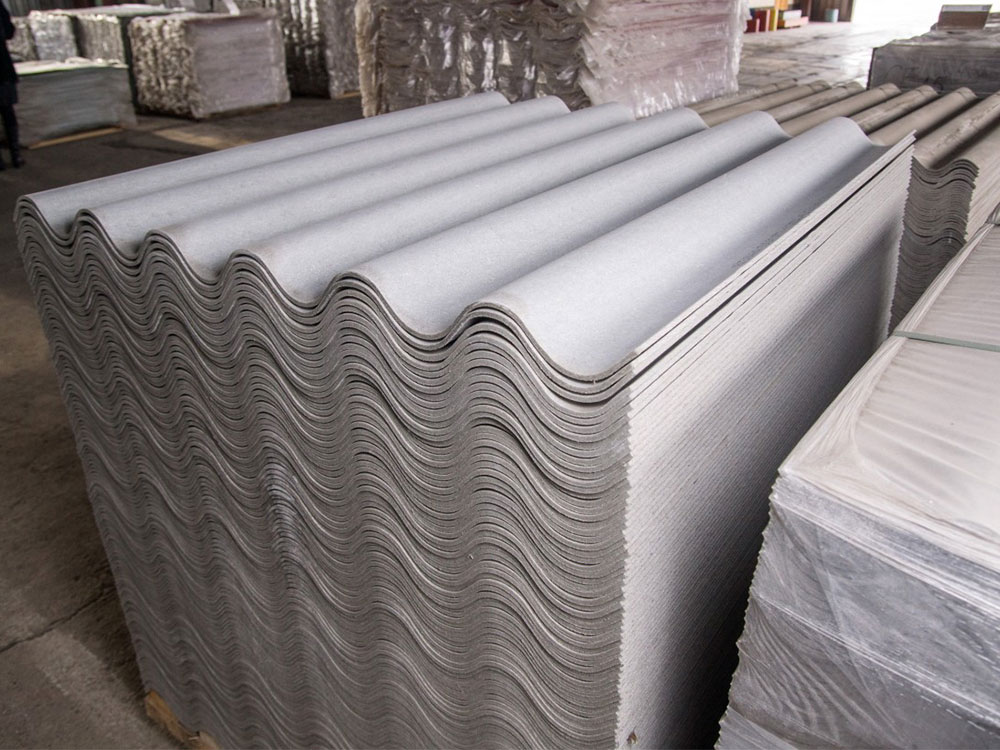

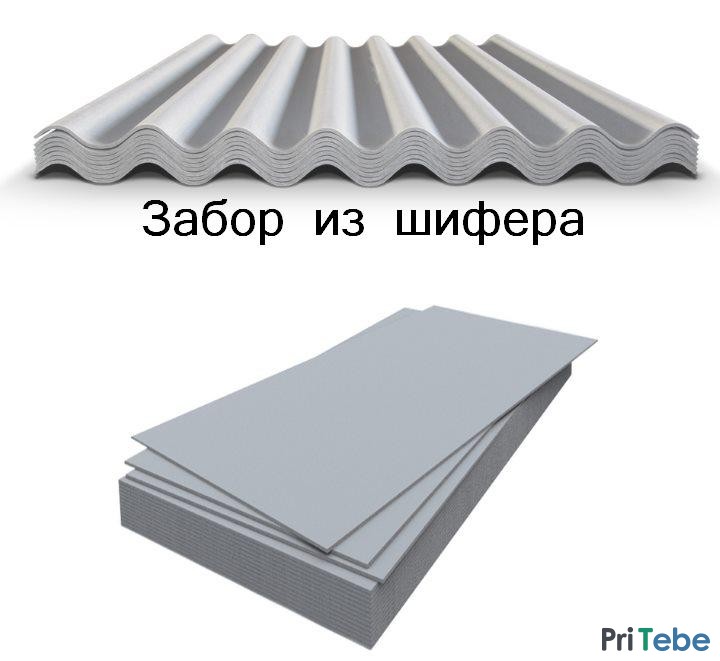

Предприятие расположено в Чуйской долине в 22 км северо-восточнее столицы Кыргызстана – города Бишкек и специализировано на производстве портландцемента, крупноразмерных листов шифера унифицированного и среднего профиля, а так же асбестоцементных труб диаметром 120, 200, 300, 400 мм.

Продукция Кантского комбината , благодаря высокому качеству и низкой цене, успешно конкурирует на внутреннем рынке Центрально-Азиатского региона с продукцией аналогичных предприятий Узбекистана, Казахстана, Туркменистана, Азербайджана и России.

Установочная мощность предприятия

Наименование продукции Единица измерения Величина

Клинкер тыс.т/год 1,088,000

Цемент тыс.т/год 1,290,000

Шифер млн.усл.пл/год 180,000,000

Асбестоцементные трубы млн.усл.труб/год 2,070,000

Цемент соответствует по качеству требованиям Британского стандарта. Комбинат выпускает шесть разновидностей портландцемента, которые полностью отвечают международным требованиям. Они широко применяются для изготовления железобетонных монолитных конструкций, изделий из сборного, предварительно напряженного железобетона в гидротехническом, аэродромном, дорожном строительстве и прекрасно зарекомендовали себя при работе в условиях повышенной сульфатной агрессии, воздействия минерализованных вод, многократного попеременного замораживания и оттаивания. Достаточно упомянуть, что в сооружениях Аэрокосмического комплекса Байконур, большей частью применены цементы КЦШК. Прекрасно зарекомендовала себя и продукция Трубно-шиферного производства – асбоцементные трубы (безнапорные и высокого давления) и асбестоцементные листы (шифер).

Комбинат выпускает шесть разновидностей портландцемента, которые полностью отвечают международным требованиям. Они широко применяются для изготовления железобетонных монолитных конструкций, изделий из сборного, предварительно напряженного железобетона в гидротехническом, аэродромном, дорожном строительстве и прекрасно зарекомендовали себя при работе в условиях повышенной сульфатной агрессии, воздействия минерализованных вод, многократного попеременного замораживания и оттаивания. Достаточно упомянуть, что в сооружениях Аэрокосмического комплекса Байконур, большей частью применены цементы КЦШК. Прекрасно зарекомендовала себя и продукция Трубно-шиферного производства – асбоцементные трубы (безнапорные и высокого давления) и асбестоцементные листы (шифер).

Сегодняшнее техническое состояние основного оборудования КЦШК позволяет, при относительно небольших затратах, обеспечить объем выпускаемой продукции до 750 тыс. тонн цемента в год, по асбоцементным трубам – до 600-700 кут/год, по шиферу – 160 млн. усл.пл/год. Стоимость выпускаемой продукции при высоком качестве самая низкая в регионе.

усл.пл/год. Стоимость выпускаемой продукции при высоком качестве самая низкая в регионе.

Традиционная география поставок продукции КЦШК включает в себя Узбекистан, Туркменистан, Таджикистан, Казахстан, Кавказ, Россию, Китай и Афганистан.

Почтовый адрес предприятия:

722140, Кыргызская Республика, Чуйская область, г. Кант

| |

Марш-бросок на Украину

Закрепив за собой изрядную долю российского рынка цемента (почти 40%), компания «Евроцемент груп» начала наращивать свое присутствие на Украине. На прошлой неделе стало известно, что «Евроцемент» стал владельцем 75,5% акций крупнейшего на Украине цементного завода «Балцем» (Балаклейский цементно-шиферный завод) в Харькове. Этот пакет был консолидирован и продан «Евроцементу» днепропетровским Приватбанком. Сумма сделки не разглашается, но, похоже, «Евроцемент» выложил за «Балцем» немало. Еще бы — теперь «Евроцемент» сможет контролировать пятую часть цементного рынка Украины.

По своим размерам «Балцем» сопоставим с крупнейшим российским цементным комбинатом в Новороссийске. Установленные мощности — свыше 4 млн тонн цемента в год. В прошлом году «Балцем» произвел примерно 1,75 млн тонн цемента, что практически составило 17% украинского рынка.

У «Евроцемента» уже есть одно предприятие на Украине — Краматорский цементный завод «Пушка», который достался ему в комплекте заводов, приобретенных у компании «Интеко» всего с месяц назад. Однако мощности «Пушки» невелики (всего 580 тыс. тонн). Теперь же вместе с «Балцемом» совокупные мощности «Евроцемента» на Украине составят почти 4,6 млн тонн. С учетом того что совокупные мощности всех цементных предприятий Украины составляют 20 млн тонн цемента в год, а потребляется около 10 млн тонн цемента, можно сказать, что «Евроцемент» стал ключевым игроком цементного рынка не только России, но и Украины.

На сегодня все предприятия «Евроцемента» могут производить свыше 25 млн тонн цемента в год. Пока раза в четыре меньше, чем у его зарубежных конкурентов, таких гигантов, как Lafarge и Holcim. Но если «Евроцемент» сохранит набранные темпы роста, то лет через пять он по масштабам легко может стать вровень с ними.

Российский «ЕВРОЦЕМЕНТ групп» приобрел Краматорский цементно-шиферный комбинат «Пушка»

Российский «ЕВРОЦЕМЕНТ групп» приобрел Краматорский цементно-шиферный комбинат «Пушка» (Донецкая обл. ) в составе цементных активов компании «Интеко» (Россия).

) в составе цементных активов компании «Интеко» (Россия).

Как сообщил директор по связям с общественностью компании «ЕВРОЦЕМЕНТ групп» Сергей Мещеряков, сделка по приобретению цементных активов компании «Интеко» является крупнейшей на цементном рынке России с 2002 года.

«ЕВРОЦЕМЕНТ групп» купил у «Интеко» семь заводов, общий объем произведенного цемента которых в 2004 году составил 7,5 млн. тонн, в частности, российские ОАО «Осколцемент» (Белгородская обл.), ЗАО «Белгородский цемент» (Белгород), ЗАО «Пикалевский цемент» (Ленинградская обл.), ОАО «Подгоренский цементник» (Воронежская обл.), а также украинское ОАО «Краматорский цементный завод «Пушка».

Кроме того «ЕВРОЦЕМЕНТ групп» перешли принадлежавшие «Интеко» миноритарные пакеты акций ОАО «Ульяновскцемент» (Ульяновская обл.) и ОАО «Жигулевские стройматериалы» (Самарская обл.).

По данным совместного пресс-релиза «ЕВРОЦЕМЕНТ групп» и «Интеко», продажа цементных активов является стратегическим решением компании «Интеко», поскольку она намерена сосредоточить ресурсы в строительстве и управлении коммерческой недвижимостью. В 2004 году «Интеко» построила в Москве более 820 тыс. кв. м.

В 2004 году «Интеко» построила в Москве более 820 тыс. кв. м.

По словам С.Мещерякова, на 2005 год «ЕВРОЦЕМЕНТ групп» разработал программу модернизации и развития своих предприятий, стоимость которой составляет около $54 млн., однако в связи с покупкой новых заводов эта программа будет пересмотрена. «Краматорский завод тоже войдет в программу модернизации», — сказал он.

С.Мещеряков также сообщил, что в ближайшее время приобретенные у «Интеко» заводы, в том числе и «Пушку», посетят специалисты, которые изучат технической состояние заводов и возможности развития этих предприятий.

По его словам, программа производства цемента на Краматорском заводе из клинкера, произведенного на Белгородском заводе, также будет развиваться.

Он также подчеркнул, что «ЕВРОЦЕМЕНТ груп» не планирует существенных кадровых изменений на новых заводах. «Мы заинтересованы в стабильной работе заводов, тем более, что начинается строительный сезон. Если люди работают профессионально – они будут работать», — сказал он.

После приобретения цементных заводов у компании «Интеко» «ЕВРОЦЕМЕНТ груп» сформирует холдинг, объем производства которого может составить в 2005 году не менее 21,5 млн. т.

Сумма сделки сторонами не разглашается, однако по данным российского издания «Ведомости», она может составить около $800 млн. В компании «ЕВРОЦЕМЕНТ груп» эту цифру не комментируют.

В 2004 году «ЕВРОЦЕМЕНТ груп» увеличил выпуск цемента на 13% — до 9,6 млн. т. Отгрузка продукции производилась через 18 сбытовых филиалов в более чем 50 регионов страны, а также на экспорт. До момента сделки с «Интеко» в холдинг входили «Мальцовский портландцемент» (Брянская обл.), «Михайловцемент» (Рязанская обл.), «Липецкцемент» (Липецкая обл.), «Савинский цементный завод» (Архангельская обл.), «Катавский цемент» (Челябинская обл.), «Невьянский цементник» (Свердловская обл.) и «Кавказцемент» (Карачаево-Черкесия), а также предприятия по производству бетона («Евробетон»), асфальтобетона, минерального порошка, автотранспортное предприятие, элеваторы, обеспечивающие полный технологический цикл.

В 2004 году цементные заводы, входившие в группу «Интеко» произвели 7,5 млн. тонн цемента. Президентом и владельцем 99% акций «Интеко» является Елена Батурина.

ОАО «Краматорский цементно-шиферный комбинат «Пушка» за два месяца 2005 года увеличил производство цемента более чем в два раза – до 82 тыс. тонн, в 2004 году на 10% — до 600 тыс. тонн. В 2004 году предприятие инвестировало в модернизацию производства около 11 млн. грн., доведя проектную загрузку мощностей по производству цемента до 85%.

Источник: www.interfax.kiev.ua

Министр промышленности и торговли Бурятии Сергей Желтиков посетил объекты промышленности Кабанского района — Общество — Свежие новости Бурятии и Улан-Удэ — ГТРК

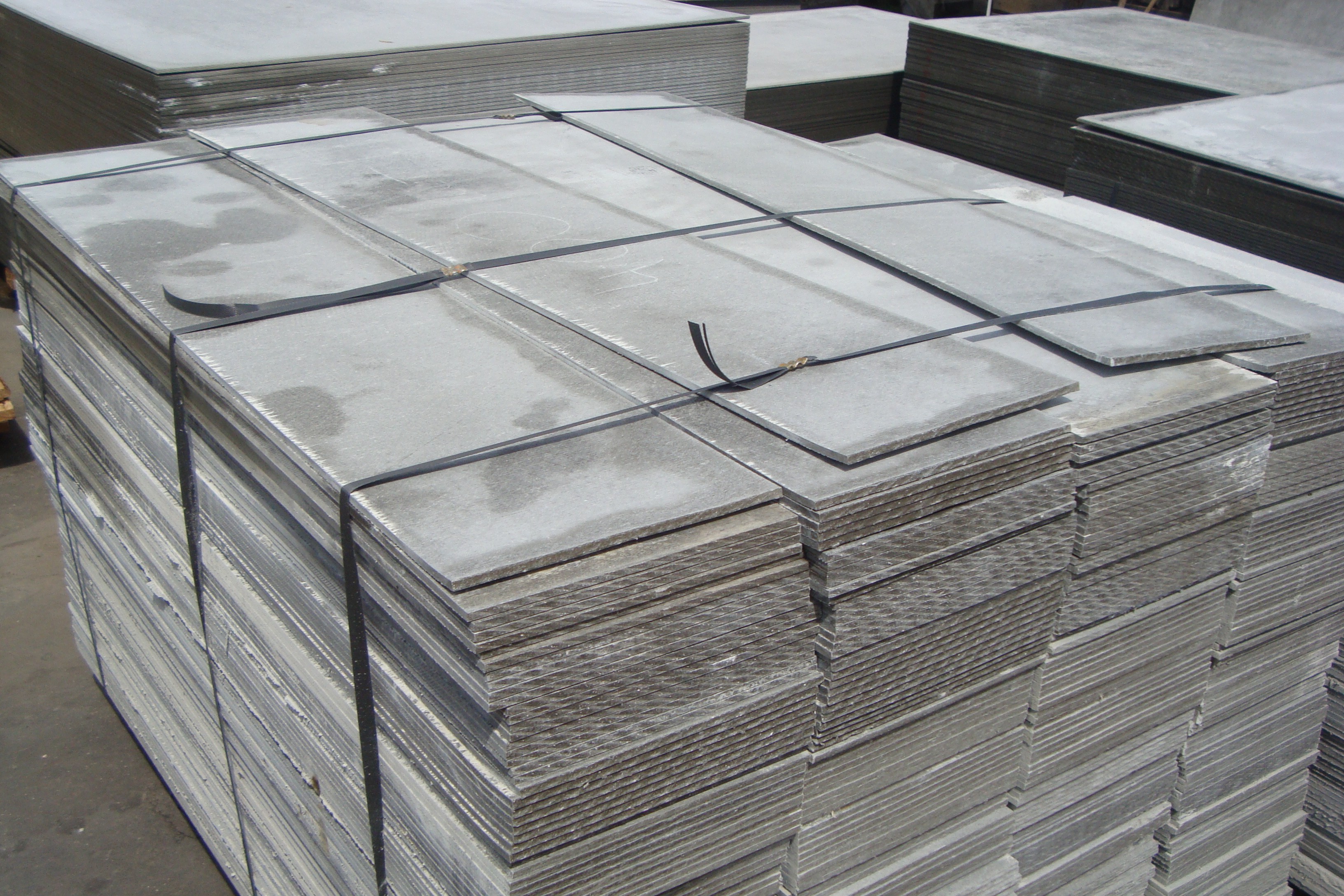

Тимлюйский цементный завод — предприятие непрерывного способа производства. Пандемия, к счастью, не смогла остановить вращающиеся печи. В них нагревается измельченный известняк. Своей отгрузки ждет очередная партия готовой продукции. Её доставят в Читу для строительства взлетно-посадочной полосы.

Чимита Дамдинова, корреспондент: Производственная мощность Тимлюйского цементного завода — 800 тысяч тонн в год. Однако предприятие сегодня загружено только наполовину. Менеджмент компании совместно с республиканскими властями активно ищут дополнительные рынки сбыта.

Необходимо стимулировать на высокие показатели, но обойтись в этом деле только собственными силами трудно, необходима господдержка.

Сергей Желтиков — министр промышленности и торговли Бурятии: Обсуждали возможности привлечения через фонд развития промышленности и другие механизмы, то есть у нас есть федеральные меры поддержки, которыми мы можем воспользоваться для того чтобы развиваться.

В прошлом году для своего производства «Тимлюйский шиферный завод» закупил 19 тысяч тонн цемента, в этом чуть больше. Свободные площади предприятия планируется отдать в аренду под технопарк, в который зайдет новая компания — «Тимлюймашстройзавод».

Игорь Крендясев — генеральный директор ООО «Тимлюйский шиферный завод»: Наш интерес в том чтобы нам разделить с резидентами расходы на содержание этой площадки, и допустим с резидентом «ТИМАШа» что они могут какие-то проекты для нас могут сделать.

Одним из таких нетипичных изобретений станет устройство для дозировки хризотилового волокна, которое используется в производстве шиферной черепицы. Республике необходимы такие разработчики и для других предприятий.

Сергей Желтиков — министр промышленности и торговли Бурятии: Кто-то заказал и они сделали это оборудование, и это оборудование может стать интересным для других игроков из этой отрасли промышленности, и оно с единичного станка может стать массовым, и тогда это уже дополнительное производство, когда серийно производим то, что раньше сделали в единственном уникальном экземпляре.

Инженеры из Новосибирской области уже зарегистрировали предприятие. После ремонта, который завершат к концу года, приступят к работе.

После ремонта, который завершат к концу года, приступят к работе.

Опыт производства известковых удобрений на Рижском цементно-шиферном заводе —

Рижский цементно-шиферный завод выпускает частично обожженный молотый доломит для известкования кислых почв в сельском хозяйстве Латвийской ССР. Характерно, что основным оборудованием в цехе по производству удобрений являются старые шахтные пересыпные печи и шаровые мельницы. Их отремонтировали, одели в одну бетонную рубашку и превратили в мощный тепловой и аэродинамический блок.

В статье Вдовина М. Е., Казиньша А. Я. рассказывается о том, что обеспечило успех в работе па таком оборудовании

Слокский цех Рижского цементно- шиферного завода в 1964 г. начал выпускать частично обожженный молотый доломит для известкования кислых почв. Производство организовано в основном на базе старого оборудования бывшего Слокского романцементного завода (шахтные пересыпные печи 2,1 X Х10 м, шаровые мельницы 1,5X5,6 м).

Было построено новое дробильносортировочное отделение. Установлены транспортеры для подачи дробленого доломитового мергеля и антрацита в печи и частично обожженного мергеля в бункеры мельниц.

Все восемь шахтных пересыпных печей капитально отремонтировали и поставили дымосос для принудительной тяги. Предварительное дробление мергеля стали производить на молотковой дробилке «Земаг» производительностью 30 т/ч. Реконструировали загрузочные устройства мельниц. Для аспирации молотковой дробилки поставили циклон диаметром 400 мм и рукавный фильтр МФУ-72. Молотый частично обожженный доломит транспортируется от шаровых мельниц ГМ-14 и СМ-432 к силосам с помощью аэрожелоба и пневматического насоса С-449.

На рисунке представлена технологическая схема производства доломита.

Часовая производительность шахтных печей и мельниц год от года повышалась, что видно из табл. 1. Частично обожженный доломит выпускается в соответствии с техническими условиями СТУ 104-443-64 (табл. 2).

В цехе (вместе с карьером) работает 90 человек при годовом объеме производства 130 тыс. т. Себестоимость 1 т готово:; продукции 5 pvo.

В 1968 г. намечено газофицировать все технологические процессы. Это тем более возможно, что транзитный газопровод проходит в 100 м от цеха. Коллектив стремится к тому, чтобы снизить себестоимость удобрения, повысить объем выпуска его и лучше удовлетворять потребность сельского хозяйства республики.

Что пошло не так: исследователи объясняют пятнистую историю искусственного сланца и продуктов для встряхивания

В этой статье, перепечатанной с разрешения компании Professional Roofing, исследователи рассказывают о неоднородной истории искусственного сланца и продукции для вибрации.

Искусственный сланец и дрожжи относятся к общей категории изделий из черепицы, поскольку они представляют собой кровельные материалы с крутым уклоном, перекрываемые для отвода воды к краям здания.

К черепичной черепице предъявляются самые разные требования. Для успешного функционирования они должны иметь такую форму и ориентацию, чтобы надежно отводить воду. Битумная черепица также должна быть прочной, чтобы ее можно было безопасно устанавливать и обслуживать в течение ожидаемого срока службы, она должна быть устойчивой к ветру и эффективно работать в местных погодных условиях. А поскольку большинство систем крыши с крутым уклоном являются видимыми, черепица должна быть привлекательной и сохранять желаемый вид на протяжении всего ожидаемого срока службы.

Для успешного функционирования они должны иметь такую форму и ориентацию, чтобы надежно отводить воду. Битумная черепица также должна быть прочной, чтобы ее можно было безопасно устанавливать и обслуживать в течение ожидаемого срока службы, она должна быть устойчивой к ветру и эффективно работать в местных погодных условиях. А поскольку большинство систем крыши с крутым уклоном являются видимыми, черепица должна быть привлекательной и сохранять желаемый вид на протяжении всего ожидаемого срока службы.

История искусственного сланца и вибраторов из армированного волокном цемента — это смесь успеха и неудач. .Но это не удивительно, если посмотреть, как произошли изменения в отрасли.

Что случилось

До 1980-х годов большая часть искусственного кровельного сланца изготавливалась из асбестоцемента , материала, который давно зарекомендовал себя. Когда использование асбеста стало запрещено , производители поспешили заменить асбестосодержащие изделия изделиями на основе цемента, усиленными неасбестовыми материалами.

Продукты были быстро выведены на рынок с небольшими исследованиями и разработками относительно желаемого срока службы продуктов.Продукты, которые выглядели «хорошо» при тестировании вскоре после их изготовления, были произведены, доставлены и установлены без изучения долгосрочного воздействия атмосферных воздействий на свойства материала.

В результате эти материалы испытали обширные отказы в начале 1990-х годов, задолго до окончания их предполагаемого срока службы, который часто рекламировался как от 30 до 50 лет. Подрядчики по кровельным работам и владельцы зданий стали невольными агентами исследования новых продуктов для замены искусственного сланца.Когда стало ясно, что с этими материалами существуют фундаментальные проблемы, производители встретили подрядчиков и владельцев пренебрежением, отрицанием, неуместными встречными исками и юристами.

Практически все продукты, представленные в 1980-х и 1990-х годах, были сняты с рынка и, к счастью, больше не доступны.

Современное поколение искусственного сланца и вибраторов основано на технологии резины и пластика . Текущие продукты выглядят реалистично и привлекательны при установке.Несмотря на то, что промышленность по производству резины и пластика производит однослойные кровельные материалы, которые успешно выдержали испытание временем и атмосферными воздействиями на открытом воздухе, современные пластиковые и резиновые шиферы и тряски не имеют показателей, соответствующих их гарантиям.

Подрядчики кровельных работ имеют законные основания ожидать, что товары, которые они покупают от имени своих клиентов, подходят для их предполагаемых целей. Ниже приводится краткое изложение проведенных нами за годы исследований, демонстрирующих, что шифер и вибраторы, изготовленные из фиброцементных материалов, армированных целлюлозными волокнами, с самого начала были обречены на провал.Фиброцемент из древесных волокон, газетной бумаги, древесной стружки и комбинации этих материалов не выдержал испытания временем .

Почему новый продукт?

Кровельная промышленность, как и все другие отрасли, постоянно ищет следующий инновационный продукт, который произведет революцию в отрасли и даст кому-то конкурентное преимущество.

Кроме того, есть фракция архитектурного сообщества, которая желает всегда быть на переднем крае технологий в проектировании зданий.Эти дизайнеры хотят первыми успешно внедрить новый или улучшенный продукт в свой следующий дизайн.

Производители также постоянно пытаются улучшить свои существующие продукты, чтобы разработать более рентабельные процессы и увеличить прибыль или, как в случае с асбестом, заменить ингредиент, использование которого фактически запрещено государственными постановлениями.

В начале 80-х годов прошлого века использование асбеста было практически прекращено из-за правительственных ограничений и плохой огласки угроз здоровью, связанных с воздействием асбеста.Асбест — природный минерал, совместимый с портландцементом; смешанный с портландцементом и заполнителем, из этого материала изготавливали различные изделия из листовых материалов. Пока они использовались, асбестоцементные продукты обеспечивали долгосрочную и успешную работу в системах крыш с крутым уклоном и в качестве облицовки внешних стен. Многие асбестоцементные кровельные материалы производились так, чтобы имитировать сланец и древесину.

Пока они использовались, асбестоцементные продукты обеспечивали долгосрочную и успешную работу в системах крыш с крутым уклоном и в качестве облицовки внешних стен. Многие асбестоцементные кровельные материалы производились так, чтобы имитировать сланец и древесину.

В связи с потерей асбеста в качестве армирующей среды кровельной промышленности потребовалось найти замену.Различные полимерные материалы, газетная бумага и отходы древесного волокна были среди рассмотренных отраслью замен. Если бы отрасль могла эффективно продолжать производство одного и того же продукта с использованием по существу тех же материалов с другой армирующей средой, она могла бы продолжать поставлять продукцию на устоявшийся рынок. Новые продукты также должны были иметь такую же цену, как и асбестоцементные продукты, чтобы иметь значительное преимущество по стоимости перед натуральным сланцем и плиткой.

Как возникает продукт

По мере того, как производители разрабатывали новые материалы, оказалось, что свойства, присущие заменяющим волокнам, в значительной степени игнорировались в ходе исследований.

Хотя точное количество и качество таких исследований в значительной степени неизвестны, характеристики фиброцементных материалов доказывают, что они были фатально ограничены краткосрочными испытаниями продуктов и что испытания на длительное воздействие не проводились, в то время как промышленность надеялась, что продукты будут работать так же хорошо, как и продукты, которые они заменяют.

Ограниченные краткосрочными программами, при тестировании производительности не изучались долгосрочные характеристики поведения материалов. Когда краткосрочные программы испытаний продемонстрировали, что «новые и улучшенные» продукты могут иметь характеристики, аналогичные продуктам, которые они заменяли, материалы были представлены на рынке. Большинство продуктов продавалось с долгосрочными гарантиями, подразумевая, что материалы будут работать так же, как асбестоцементные материалы, которые они заменяют.

Предлагая новые и непроверенные продукты с 30-50-летней гарантией, пользователи остались с практически непроверенным продуктом, который в конечном итоге отказал в течение первых нескольких лет установки, развалившись на крышах при воздействии нормальных погодных условий. Когда происходили такие сбои, отрасль не желала или не могла выполнять свои обязательства из-за большого финансового бремени практически полного отказа всех поставленных и установленных продуктов.

Когда происходили такие сбои, отрасль не желала или не могла выполнять свои обязательства из-за большого финансового бремени практически полного отказа всех поставленных и установленных продуктов.

Нам неизвестно, использовала ли кровельная промышленность какое-либо авторитетное испытательное агентство, которое было квалифицировано для определения будущей жизнеспособности продукции. Хотя краткосрочные «ускоренные» тесты имеют лишь единичные записи, ранние широко распространенные отказы продуктов указывают на то, что исследования в области развития были поверхностными и определенно неадекватными и не выявили окончательный вид отказа.Промышленность, казалось, сопротивлялась признанию продукции дефектной даже после серьезных отказов.

Когда дефекты стали очевидными, мы подозреваем, что производители были так же удивлены и не информированы, как и их клиенты, подрядчики по установке. Наш опыт показывает, что в условиях растущего потока отказов некоторые производители обвиняли монтажников в проблемах и отказывались возмещать прямой и очевидный косвенный ущерб. Некоторые производители даже боролись в суде, пытаясь опровергнуть явные доказательства того, что они поместили продукт, непригодный для использования, в поток торговли.Производители надеялись, что проблема исчезнет сама собой.

Некоторые производители даже боролись в суде, пытаясь опровергнуть явные доказательства того, что они поместили продукт, непригодный для использования, в поток торговли.Производители надеялись, что проблема исчезнет сама собой.

Полевые характеристики

От имени пользователей, владельцев и монтажников мы исследовали фиброцементный шифер и изделия для встряхивания, произведенные несколькими производителями в течение 1990-х годов. Ниже приводится краткое изложение некоторых наших наблюдений:

- Проблемы с некоторыми фиброцементными продуктами часто начинались во время разгрузки и складирования продуктов . На некоторых сланцах были трещины, а на других — скручены.Однако главная проблема заключалась не в этом.

- A Через некоторое время после установки продукты сланца и встряхивания начали портиться . Подрядчики сообщали, что изделия скручиваются, появляются трещины и часто полностью разрушаются. Сообщалось, что ухудшение быстро прогрессирует; в некоторых случаях подрядчики сообщали, что любая попытка пройти по крыше для ремонта приводила к уничтожению всей затронутой черепицы.

В одном случае мы были привлечены для исследования крыши площадью 30 000 квадратных футов в таком плохом состоянии, что подрядчик не смог найти 12 неповрежденных плиток для лабораторных испытаний.

В одном случае мы были привлечены для исследования крыши площадью 30 000 квадратных футов в таком плохом состоянии, что подрядчик не смог найти 12 неповрежденных плиток для лабораторных испытаний. - Наши общие наблюдения выявили обесцвеченных или выцветших продуктов . Другие изгибались без трещин, но открывались достаточно, чтобы вода могла проникать в здания. В целом, большинство фиброцементных материалов быстро стали непригодными для кровли или стали настолько непривлекательными, что владельцы остались недовольны внешним видом. После того, как нас пригласили исследовать разрушения фиброцементного шифера и сотрясения различных производителей, мы поняли, что в их составе есть очевидный общий фактор. В результате мы провели программу тестирования, чтобы найти причины проблем.

Исследование проблем

Мы исследовали и протестировали 11 искусственных дрожжей и сланцевых продуктов девяти производителей. В наших исследованиях были задействованы сотни крыш в более чем 20 штатах. Некоторые кровельные материалы вышли из строя до завершения монтажа. Немногие выжили после десятого года воздействия.

Некоторые кровельные материалы вышли из строя до завершения монтажа. Немногие выжили после десятого года воздействия.

Приведенная выше таблица суммирует наши наблюдения во время отбора проб 11 исследованных продуктов. На рисунке перечислены типичные полевые наблюдения, сделанные на выветрившихся образцах.«Да» в любой ячейке рисунка обозначает широко распространенное состояние, что означает, что не только один, два или даже несколько встряхиваний или планшетов показывают перечисленное условие, но и общий сбой системы. Например:

- Растрескивание верхнего покрытия включает микротрещины или начало общего износа.

- Отслоение верхней поверхности часто является следующим шагом в процессе разрушения.

- Широко распространенное сквозное растрескивание сланца или сотрясения позволяет воде попасть в систему; сломанные сланцы или сотрясения могут действовать как скользящая доска для рабочих на крыше, а осколки могут быть ракетами при падении с крыши.

- Деформированные или чашевидные сланцы или встряски часто являются прелюдией к растрескиванию с движением по крышам или без них и пропускают больше ветрового дождя, чем предполагалось системой.

Техническое обслуживание кровельной системы и оборудования на крыше нецелесообразно, если крыша не может выдерживать пешеходное движение.

Техническое обслуживание кровельной системы и оборудования на крыше нецелесообразно, если крыша не может выдерживать пешеходное движение. - Мягкие или «мелкие» верхние поверхности приглашают и способствуют проникновению воды.

- Рост мха или травы не обязательно является вредным для кровельной системы, но их присутствие указывает на долгосрочное присутствие воды, которая почти всегда повреждает кровельные материалы.

- Отслоение слоев является основным видом разрушения изделий, изготовленных путем сжатия матричных слоев. Отслоение вызвано проникновением воды и набуханием пластинки.

Вода, а не только замораживание-оттаивание, является основным источником проблем с продуктами . Многие производители пытаются избежать проблем, ограничивая применение фиброцементных продуктов географическими районами, в которых мало циклов замораживания-оттаивания. Это было полезно, но производители не смогли реализовать циклы «мокрый-сухой» (без замораживания-оттаивания), которые также повредят кровельные материалы.

Отдельные товары

Не называя компаний, мы обсуждаем отдельных производителей и их продукцию. Информация включает статистические данные, полученные нами в ходе лабораторных исследований в ходе наших исследований.

При обсуждении каждого продукта мы представляем значения индекса «управляемости» следующим образом: U = 0,5 PΔ / t, где P — разрывная нагрузка в фунтах; Δ — прогиб при разрыве; t — толщина испытуемого образца.

Индекс удобоукладываемости — это относительный термин, который измеряет способность материала работать без разрушения.Мы обнаружили, что продукты с высоким индексом управляемости можно устанавливать и обслуживать без повреждений.

Типичные значения индекса удобоукладываемости для крутых кровель:

- Кедровые коктейли: 74 фунта

- Сланец: от 8 до 64 фунтов в зависимости от источника и ориентации волокон

- Асбестоцементные кровельные материалы: от 1,8 до 32 фунтов в зависимости от толщины

Основываясь на успешных характеристиках сланца как кровельного материала с крутым уклоном, мы считаем, что кровельный продукт должен иметь минимальный индекс удобоукладываемости 8. Однако на поломку изделия могут влиять другие факторы, в том числе размер, форма и способ крепления.

Однако на поломку изделия могут влиять другие факторы, в том числе размер, форма и способ крепления.

Производители A и B — Продукт 1

Эти продукты уникальны тем, что они имеют самую низкую плотность искусственной дрожжевой черепицы или сланцевой черепицы, которые предлагались в промышленности из-за перлита (легкого заполнителя), включенного в их состав. Портландцемент и вспученный перлит являются основными ингредиентами. Незначительные добавки включают волокна картона (плотной бумаги), глины и жира.

С добавлением воды эти материалы прессуют в формы, сушат, слегка окрашивают, сушат, упаковывают и отправляют в поле. Производитель А начал производство коктейлей. Бизнес был продан Производителю Б, и был анонсирован новый продукт. Мы сравнили продукцию двух производителей и обнаружили, что они идентичны.

Наши полевые исследования показали, что верхний покровный слой покрывается хлопьями; поверхности покрыты паутиной трещин, многие из которых проходят сквозь тело. Поверхность кажется мягкой, пудровой и размытой. Многие встряхивают чашку вверх и поддерживают пышный рост травы и сорняков.

Поверхность кажется мягкой, пудровой и размытой. Многие встряхивают чашку вверх и поддерживают пышный рост травы и сорняков.

Лабораторные данные показывают, что эти встряски имеют самую низкую плотность среди этой группы искусственных продуктов, самое высокое водопоглощение (от 46 до 64 процентов) и следующую за ним самую низкую прочность на изгиб (208 фунтов на квадратный дюйм [psi]). Индекс обрабатываемости 3,4 фунта показывает, что он более хрупкий или хрупкий, чем натуральный сланец, который, по нашим измерениям, имеет минимальный индекс обрабатываемости 8 фунтов.

Производитель C — Продукты 2 и 3

Производитель C поставил на рынок два продукта. Изделие 2 было шаткообразным, с несколькими гофрами или гребнями на лицевой стороне и плоской нижней стороной. Изделие 3 больше походило на плитку и имело усиливающие ребра на нижней стороне. Оба имели аналогичный состав: измельченная древесина, которая была предварительно обработана для уменьшения содержания растворимых сахаров, смешанная с портландцементом и водой, запрессована в формы, высушена в печи, покрыта поверхностным покрытием, упакована и отправлена.

В ходе наших полевых исследований мы обнаружили обширную эрозию поверхности, при которой многие древесные волокна подвергались воздействию погодных условий, частое слипание Продукта 2 и трещины встряхивания.

Изделие 3 имело встроенные желоба между плитками, которые часто забивались грязью и мусором с крыш. Эти водосточные дамбы заставляли воду стекать через края желобов на нижележащую водоотводящую мембрану из асфальтового войлока — во многих случаях размывая путь через войлок.

Лабораторные испытания показали, что эти продукты имеют одинаковую плотность (1.4 г / см3) и прочности на изгиб (617 фунтов на квадратный дюйм) ниже минимального модуля разрыва в насыщенном состоянии (798 фунтов на квадратный дюйм), указанного в ASTM C1225, «Стандартные технические условия на черепицу, виброцемент и шифер для кровельной черепицы».

Индекс обрабатываемости 4,2 фунта показывает, что продукция более хрупкая, чем натуральный сланец. Изделие 2 имело коробление (см. Фото выше) на 3⁄4 дюйма, которое сглаживалось умеренной нагрузкой в 24 фунта на передний край. Водопоглощение от 24 до 25 процентов соответствует многим другим фиброцементным битумным черепицам.

Фото выше) на 3⁄4 дюйма, которое сглаживалось умеренной нагрузкой в 24 фунта на передний край. Водопоглощение от 24 до 25 процентов соответствует многим другим фиброцементным битумным черепицам.

Производитель D — Продукт 4

Производитель D производил свою продукцию за пределами США, и детали производственного процесса неизвестны. Эти изделия характеризуются прочным, почти запеченным верхним слоем эмали. Когда-то мы считали продюсера D единственным с хорошей репутацией. Затем мы начали получать отчеты о каппинге и расслоении верхнего покрытия.

Нам сообщили, что продукт 4 армирован полимерными волокнами. Основная проблема с этим продуктом заключалась в нестабильности цвета и скручивании, а не в обширном повреждении продукта.Производитель D прекратил распространение в США

Производитель E — Продукт 5

Производитель E производил целлюлозноцементный продукт с использованием цилиндрической машины, аналогичной оборудованию, используемому для производства асбестоцементных листов и черепицы, толщина которого составлялась из относительно тонких листов, ламинированных вместе. Продукт 5 скручивался и становился хрупким — вероятно, из-за карбонизации присутствующих свободных щелочей — и часто расслаивался после выветривания (см. Фото слева). Ходьба по крыше сломала толчки (см. Фото внизу справа).

Продукт 5 скручивался и становился хрупким — вероятно, из-за карбонизации присутствующих свободных щелочей — и часто расслаивался после выветривания (см. Фото слева). Ходьба по крыше сломала толчки (см. Фото внизу справа).

Индекс обрабатываемости 4,2 фунта показывает, что продукция более хрупкая, чем натуральный сланец. Водопоглощение 31 процент — это слишком много для погодоустойчивого продукта. Из-за частого намокания и высыхания в тропических условиях продукт размягчился до такой степени, что его можно было легко сломать вручную.

Производитель F — Продукт 6

Производитель F производил коктейли из портландцемента и измельченной древесины с различными добавками, включая летучую золу, гидрат алюминия, сульфат алюминия и воду.Смесь прессовали в формы, сушили, слегка окрашивали и отправляли после отверждения. Основное наблюдение отрицательного поля — это постоянная тенденция нижних краев этих вибраций подниматься вверх. Было записано много неработающих встряхиваний. Любое движение на крыше вызывало трещины от толчков — часто около крепежных элементов — там, где трещина перекрывалась более высоким рядом толчков.

Любое движение на крыше вызывало трещины от толчков — часто около крепежных элементов — там, где трещина перекрывалась более высоким рядом толчков.

Предел прочности на изгиб при 1000 фунт / кв.дюйм является вторым по величине из протестированных образцов. Водопоглощение составляет 22 процента.Индекс управляемости составляет 1,9 фунта — второй самый низкий показатель в этой группе. Расстояние между нижней частью переднего края вибратора и плоским справочным столом составляло в среднем 0,3 дюйма. Скромные 44 фунта сократили дрожь и прижали ее к себе. Эти тенденции к образованию чашечек и трещин делают обслуживание кровельной системы с помощью этих продуктов трудным, если не невозможным.

Производитель G — Продукт 7

Продукт 7 состоит примерно на 35 процентов из древесного волокна и примерно на 65 процентов из гидратированного цемента.Верхние поверхности вибраторов довольно пористые, и многие образцы гальки треснули.

Среднее водопоглощение составляло от 35 до 51 процента от сухого веса черепицы. Мы обнаружили, что выветрившиеся поверхности впитывают воду в 16 раз быстрее, чем неэкспонированные поверхности. Смачивание и высыхание волокон вызывает циклы набухания и усадки волокон. Кроме того, растворимые соли щелочных металлов мигрировали в волокна и преобразовались в карбонат кальция — хорошо известный процесс карбонизации, при котором черепица становится хрупкой.

Мы обнаружили, что выветрившиеся поверхности впитывают воду в 16 раз быстрее, чем неэкспонированные поверхности. Смачивание и высыхание волокон вызывает циклы набухания и усадки волокон. Кроме того, растворимые соли щелочных металлов мигрировали в волокна и преобразовались в карбонат кальция — хорошо известный процесс карбонизации, при котором черепица становится хрупкой.

Производитель H — Продукт 8

Этот продукт был произведен путем просеивания «снега» из бумажных волокон, портландцемента и коллоидного диоксида кремния на мокрую движущуюся ленту, распыления воды, сжатия и придания формы мокрому снегу, резки, пробивки отверстий для гвоздей, сушки и автоклавирования. Заключительные операции включали смывание высолов с поверхности и нанесение прозрачного акрилового покрытия для придания блеска поверхности.

Первый публичный отчет о плохих характеристиках этого продукта был в 1995 году.Во время наших многочисленных полевых исследований мы нашли треснутые и сломанные сланцы (см. Фото 4) . Эти сланцы были разработаны для подвешивания (см. Фото 5) на не полностью забитые гвозди (как и натуральные сланцы) в фанерных настилах. Большой процент трещин в сланцах приходился на шляпки гвоздей (см. Фото 6) встряхиваний. Пятнистые цветовые вариации испортили некоторые крыши.

Фото 4) . Эти сланцы были разработаны для подвешивания (см. Фото 5) на не полностью забитые гвозди (как и натуральные сланцы) в фанерных настилах. Большой процент трещин в сланцах приходился на шляпки гвоздей (см. Фото 6) встряхиваний. Пятнистые цветовые вариации испортили некоторые крыши.

Мы наблюдали небольшие трещины на поверхностях изделий, ожидающих установки. Эти трещины содержали часть акрилового покрытия, нанесенного на заводе.Таким образом, эти трещины являются результатом производственных процессов и не зависят от воздействия элементов. На одной из работ осколки падали на землю до того, как работа была завершена.

Лабораторные испытания показали значительное снижение прочности на изгиб, прогиба при разрыве и индекса обрабатываемости у образцов, подвергшихся воздействию погодных условий, при сравнении с образцами, не подвергавшимися воздействию. Прогиб при разрыве был меньше толщины шляпок гвоздей, обычно используемых для установки этих изделий, что объясняет высокую частоту трещин в изделии над головками гвоздей.

Производитель I — Продукты 9 и 10

Продукт 9 представляет собой фиброцементный коктейль, подобный, но не идентичный многим другим. Мы считаем, что его отливают в формы, прессуют, сушат и покрывают верхним слоем. Производитель предоставил гарантию 50 лет. За относительно короткое время производитель представил Продукт 10 и предложил 30-летнюю гарантию.

В отличие от других фиброцементных смесей, их верхние поверхности плотные и относительно неповрежденные. Мы видели, как на каждой крыше (см. Фото 7) открыты встряхивающие чаши вверх.Практически все, что лежали плашмя, были сломаны (см. Фото 8) . Эти сломанные толчки направили дождь в систему крыши и на вторичный водный барьер (подстилку), разрушая его, поэтому вода в конечном итоге просачивалась в здание. Искаженные толчки были склонны ломаться при пешеходном движении, что делало обслуживание крыши непрактичным, поскольку любое движение увеличивало количество сломанных толчков.

Производитель Я написал, что Продукт 9 состоит на 80 процентов из портландцемента и на 20 процентов из древесного волокна. Мы обнаружили от 30 до 37 процентов потерь от возгорания в Продукте 9 и от 24 до 26 процентов в Продукте 10. Более высокий процент потерь от возгорания по сравнению с заявленным содержанием древесного волокна указывает на абсорбированный компонент древесного волокна.

Мы обнаружили от 30 до 37 процентов потерь от возгорания в Продукте 9 и от 24 до 26 процентов в Продукте 10. Более высокий процент потерь от возгорания по сравнению с заявленным содержанием древесного волокна указывает на абсорбированный компонент древесного волокна.

Производитель J — Продукт 11

Продукт 11 был уникален тем, что был приготовлен слоями для получения конической встряски. Нижний слой представлял собой полиэтилентерефталатную мембрану толщиной 0,003 дюйма со случайными направленными волокнами и матрицу портландцемента, заполненную растительными волокнами и заполнителем, включающую 0.Изотактическая полипропиленовая сетка толщиной 013 дюймов с квадратным рисунком ½ дюйма, покрытая плотным цементирующим пигментированным материалом.

Нам не удалось собрать весь образец с поля — толчки почти рассыпались, когда их убирали с крыши. Верхние поверхности были порошкообразными и сломанными. Эти встряски при прочности на изгиб 170 фунтов на квадратный дюйм имели самую низкую прочность на изгиб из группы изготовленных сланцев и протестированных встряхиваний.

Что это значит

Наши выводы о характеристиках многих фиброцементных сланцев и продуктов для встряхивания основаны на наших обширных исследованиях и испытаниях.Армированный деревом, бумагой или перлитом портландцементный шифер и продукты для встряхивания не подходят для использования в качестве долговременных кровельных покрытий там, где ожидается их промокание. Основным недостатком таких изделий является отсутствие прочности (растрескивание и разрушение) и нестабильность размеров (коробление и коробление) в присутствии воды.

Фундаментальная ошибка материаловедения, общая для всех этих продуктов, кроме одного, заключалась в использовании чувствительного к влаге и нестабильного материала (древесных волокон) в хрупкой среде (портландцементном растворе).Портландцементный раствор не обладал свойствами растяжения, чтобы противостоять набуханию древесных волокон, поэтому материал разрушался во время циклов смачивания и сушки.

В течение 10 лет, охватываемых данным отчетом, было много случаев, когда даже случайные испытания, такие как простое распыление воды или испытание на погружение, а также испытания на макете продукта, показали бы опасность, присущую этим составам.

Факты остаются:

- Не существует методов или программ испытаний, которые точно прогнозируют срок службы кровельной системы.

- Только историческая долговечность кровельной системы в аналогичных условиях является подходящим показателем эффективности.

- Долгосрочные гарантии могут быть худшим показателем надежности. В качестве еще одного и более важного урока мы усвоили, что отрасль должна широко расширять исследовательские возможности и осознавать вероятность ошибок неадекватных испытаний, прежде чем вводить новые материалы на рынок кровли.

Следующее поколение

Существует ряд изделий из искусственного сланца и встряхивания, которые изготавливаются из резины и пластмассы.У продуктов, изготовленных из EPDM, безусловно, есть родственный продукт с многолетней историей эффективности однослойной кровли.

Продукция предлагается в стилях, имитирующих сланец, всех цветов, имеющихся в натуральном сланце, а также любых форм и размеров, имитирующих древесину. Некоторые из этих продуктов присутствуют на рынке более 10 лет и, как сообщается, были установлены по всей территории США. Все продукты, которые мы рассмотрели, предлагаются с гарантией от 25 до 50 лет — период времени, который следует считать долгосрочным относительным. в послужной список продуктов.

Некоторые из этих продуктов присутствуют на рынке более 10 лет и, как сообщается, были установлены по всей территории США. Все продукты, которые мы рассмотрели, предлагаются с гарантией от 25 до 50 лет — период времени, который следует считать долгосрочным относительным. в послужной список продуктов.

В настоящее время у нас мало опыта работы с этими продуктами. Мы подозреваем, что причина отчасти в том, что нас не призывали разбираться в каких-либо неудачах проекта. Наш инженерный консалтинговый бизнес не имеет отношения к работе по найму для проверки успешных установок, которые продолжают функционировать, как задумано.

Установки, которые мы видели, привлекательны и, кажется, достигают желаемого вида сланцевой или подвижной кровли. Мы надеемся, что эти продукты будут продолжать работать и сохранять свой внешний вид в течение долгого времени.

Однако, основываясь на нашем опыте в кровельной промышленности, мы предлагаем следующий совет, если вы используете какой-либо продукт, не имеющий истории успешного использования, соответствующего предполагаемому сроку службы кровельной системы:

- Не существует теста или группы тестов, которые могли бы предсказать срок службы кровельной системы, кроме проверки временем.

- Установка кровельной системы с меньшим сроком службы, чем предполагаемый срок службы, является экспериментом; это приемлемо, если его владелец желает участвовать.

- Существуют разные интерпретации понятий «производительность» и «провал». Является ли продукт, выбранный для придания желаемого внешнего вида, неудачным, если он быстро теряет свою нанесенную отделку, даже если он не протекает?

- Постарайтесь получить четкое и четкое представление об ожиданиях владельца. Объясните доступные средства правовой защиты при плохой работе.

- Изучите другие установки и поговорите с владельцами об их опыте.

- Следуйте инструкциям производителя по установке.

- Гарантии — это юридические документы, которые используются в качестве инструментов продаж. Гарантии обеспечивают больше защиты производителям кровли, чем покупателям. Не полагайтесь на гарантию для обеспечения производительности.

Примечание автора Стивена Дж. Кондрона, PE, и Вернера Х. Гумперца, PE: Мы хотим отметить влияние нашего покойного друга, коллеги и наставника Карла Г. Кэша на подготовку этой статьи. Карл сыграл важную роль во многих исследованиях и большей части исследований, направленных на эволюцию информации и представленных здесь выводов.Многое из этого было написано голосом Карла в нашей голове, продолжая вести нас в настоящем, как он это делал, когда был с нами.

Кондрона, PE, и Вернера Х. Гумперца, PE: Мы хотим отметить влияние нашего покойного друга, коллеги и наставника Карла Г. Кэша на подготовку этой статьи. Карл сыграл важную роль во многих исследованиях и большей части исследований, направленных на эволюцию информации и представленных здесь выводов.Многое из этого было написано голосом Карла в нашей голове, продолжая вести нас в настоящем, как он это делал, когда был с нами.

Фиброцемент — SIG Roofing

Обзор

SIG Roofing предлагает изделия из фиброцементного шифера высочайшего качества от ведущих производителей Европы. Сланец изготовлен из портландцемента в сочетании с прессованным высококачественным синтетическим и целлюлозным волокном, окрашенным акриловым покрытием, благодаря чему сланцы придают индивидуальный и эстетичный вид любой домашней или коммерческой крыше.

Фиброцементные сланцы доступны в различных вариантах отделки, чтобы облегчить выполнение любого задания по дизайну, включая гладкие с квадратными краями и рифленую поверхность с отделкой, отражающую возраст натурального сланца с гарантиями производителя, предлагаемыми с даты установки, фиброцементные сланцы от SIG Кровля спроектирована так, чтобы обеспечивать долгие годы надежной работы и гарантированного качества.

представляют собой экономичную альтернативу, если бюджет не ограничивается натуральным сланцем.

Мы поставляем только фиброцементные сланцы высшего качества, соответствующие требованиям Европейского стандарта. Фиброцементные сланцы тщательно спроектированы для обеспечения однородной отделки, что облегчает быструю установку на месте с минимальными отходами.

Технологический прогресс, достигнутый ведущими производителями фиброцемента в Европе, привел к увеличению срока службы продукта как в плане структурной целостности, так и в плане цвета, обеспечивая спокойствие как домовладельцу, так и подрядчику.Благодаря гарантиям производителя, цементные сланцы могут быть уверены в том, что они устанавливают качественную кровельную систему, обеспечивающую долгие годы высокой производительности. Все наши фиброцементные сланцы соответствуют классу B по прочности, который является наивысшей классификацией фиброцементных сланцев, которые производятся в соответствии с европейской нормой EN429 — европейским стандартом для производства фиброцементных сланцев.

Сембрит Ютландия Фиброцемент Серый шифер 500×250 мм | Скатный кровельный шифер

Фиброцемент Сембрит Ютландия Серый шифер 500×250 мм | Скатный кровельный сланец | Кровельные материалы JJМагазин не будет работать корректно, если куки отключены.

Похоже, в вашем браузере отключен JavaScript. Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

1,60 фунтов стерлингов бывший. НДС 1,92 фунта стерлингов вкл. НДС

- Купить 500 за 0 фунтов стерлингов.88 бывший. НДС каждый и экономия 45%

Стандартное восточное время. Доставка: 2-3 рабочих дня

Доставка: 2-3 рабочих дня

Cembrit Jutland Fiber Cement Slate Серый 500×250 мм

Фиброцементный шифер Cembrit Jutland — это экономичное кровельное покрытие с гладкой поверхностью. Эти сланцы очень легкие, одинакового размера и имеют предварительно проделанные отверстия, что обеспечивает быстрый и простой процесс установки.

Если ваша главная цель — создать крышу с естественным внешним видом, тогда цементно-волокнистый шифер Cembrit Jutland должен стать вашим выбором номер один. Это самый экономичный сланец с двойным перекрытием, доступный в настоящее время на рынке. Фиброцементный шифер Cembrit Jutland создает аккуратный низкопрофильный вид настоящей шиферной крыши, избегая при этом теневых линий, характерных для традиционной более толстой бетонной черепицы.

Эти сланцы легкие, имеют предварительные отверстия и легко режутся. Это означает, что вам не нужны механические режущие инструменты для регулировки их размера — достаточно простых ручных инструментов. Вы также можете смешивать сланцы разных цветов на крыше, если хотите создать оригинальные узоры и уникальный дизайн.

Это означает, что вам не нужны механические режущие инструменты для регулировки их размера — достаточно простых ручных инструментов. Вы также можете смешивать сланцы разных цветов на крыше, если хотите создать оригинальные узоры и уникальный дизайн.

Каждые Cembrit Jutland Fiber Cement Slate полностью прессуется и окрашивается в процессе производства. Они отделаны высококачественным полуматовым цветным акриловым покрытием по краям и верхней грани. На тыльную сторону нанесено тонированное высокопроизводительное связующее.

Фиброцементный шифер Cembrit Jutland выпускается в четырех привлекательных цветах — это Синий Черный , Сланец Графит , Красный и Сланец Коричневый . Каждая отделка гладкая, приятная на вид и долговечная. Доступны в следующих размерах:

- 500 x 250 мм

- 600 x 600 мм

- 500 x 500 мм

- 600 x 300 мм

Для этого товара не найдено документов

Для этого продукта видео не найдено

Подставки под шиферную крышу — Old House Journal Magazine

Глубокие тени и оттенки серого — суть шиферных крыш, а внешний вид производители имитируют с помощью асфальтовой черепицы. Использование нескольких слоев ламинированной битумной черепицы убедительной формы, напоминающей сланец, усиливает впечатление. (Фото: любезно предоставлено Elk)

Использование нескольких слоев ламинированной битумной черепицы убедительной формы, напоминающей сланец, усиливает впечатление. (Фото: любезно предоставлено Elk)

Сланец, долгое время являвшийся гордостью домовладельцев благодаря своей красоте, устойчивости и долговечности, достиг пика популярности в качестве кровельного материала примерно в 1915 году. Однако уже в 1906 году производители уже экспериментировали с человеком. изготовили альтернативы, такие как битумная черепица и асбестоцементный шифер, которые можно было бы сделать легче, дешевле или проще в установке.Поиск идеального заменителя сланца продолжается и сегодня. Выбор продукции с каждым годом расширяется, а список производителей ежегодно меняется по мере выхода на рынок новых игроков и ухода старых. Поскольку современные заменители шифера могут быть одним из вариантов для владельцев старых домов, заменяющих или расширяющих естественную шиферную крышу — или установку сланцевого сланца, скажем, 1930-х годов, которая теперь сама по себе является исторической, — OHJ собрал следующего покупателя. руководство, которое поможет разобраться в многочисленных продуктах, материалах и производителях, представляющих новейшие достижения в этой развивающейся отрасли.

руководство, которое поможет разобраться в многочисленных продуктах, материалах и производителях, представляющих новейшие достижения в этой развивающейся отрасли.

Пригодность искусственного сланца

Натуральный сланец известен своей долговечностью. Тем не менее, многие старые дома достигли того момента, когда их оригинальные шиферные крыши подошли к концу. Новый сланец легко доступен, но его дорого покупать, дорого устанавливать и, как натуральный кусок колотого камня, нельзя прощать плохое обращение. В то время как разнообразие искусственных заменителей, представленных на рынке, включает в себя от адекватных до очень хороших копий реальных вещей, эти заменители просто таковы — их форма, толщина, размер, цвет и долговечность не такие, как у исходного материала.

Если вам необходимо перекрашивать старый дом из шифера, обязательно сделайте это, когда это возможно. Если достаточное количество сланца все еще находится в хорошем состоянии (см. Slate Weathering, май / июнь 2002 г. , OHJ), рассмотрите возможность его удаления, ремонта лежащей в основе обшивки и гидроизоляции, а затем повторного использования хороших оригинальных сланцев на основных крышах, то есть тех, которые Показать. Затем вы можете использовать новый шифер или замену на задней или второстепенных крышах.

, OHJ), рассмотрите возможность его удаления, ремонта лежащей в основе обшивки и гидроизоляции, а затем повторного использования хороших оригинальных сланцев на основных крышах, то есть тех, которые Показать. Затем вы можете использовать новый шифер или замену на задней или второстепенных крышах.

Разлагающее воздействие солнечного света, а также экстремальные температуры и влажность могут сказаться на искусственном сланце так же сильно, как и на любом строительном продукте.Эти фиброцементные сланцы, современная альтернатива асбестоцементным продуктам, популярным в 1920-х и 30-х годах, демонстрируют некоторое выцветание на прочной крыше. (Фото: Джеймс С. Мэсси)

После шаткого старта искусственные сланцы находят все большее признание в проектах реставрации благодаря более качественным репликам и хорошим характеристикам исторических зданий в Европе (где они широко использовались в течение нескольких десятилетий). Хотя это все еще материалы-заменители, согласно определению Министра внутренних дел по стандартам реабилитации, некоторые из лучших продуктов получили осторожное одобрение со стороны федерального правительства для использования в целях консервации. Шарон Парк, FAIA, старший исторический архитектор Отдела технической помощи Службы национальных парков, рекомендует проконсультироваться с вашей местной исторической комиссией, если таковая имеется, и с вашим Государственным управлением по охране исторических памятников относительно подходящего заменителя сланца для вашего проекта. Это обязательно, если вы надеетесь заработать на налоговых льготах для ремонта дома в штатах, которые их предоставляют.

Шарон Парк, FAIA, старший исторический архитектор Отдела технической помощи Службы национальных парков, рекомендует проконсультироваться с вашей местной исторической комиссией, если таковая имеется, и с вашим Государственным управлением по охране исторических памятников относительно подходящего заменителя сланца для вашего проекта. Это обязательно, если вы надеетесь заработать на налоговых льготах для ремонта дома в штатах, которые их предоставляют.

Потеря характера и патины старой шиферной крыши всегда прискорбна, но Парк признает, что бывают обстоятельства, когда возникает необходимость в новой или искусственной крыше.Что касается заменяющих материалов в целом, Служба национальных парков подчеркивает, что они внешне совместимы с историческими материалами. Как указано в Записке по консервации № 16, Использование заменяющих материалов в экстерьере исторических зданий , новый заменяющий материал должен соответствовать деталям и мастерству оригинала, а также цвету, текстуре поверхности, отражающей способности поверхности и отделке. оригинальный материал. Чем ближе элемент к зрителю, тем больше материал и качество изготовления должны соответствовать оригиналу.

оригинальный материал. Чем ближе элемент к зрителю, тем больше материал и качество изготовления должны соответствовать оригиналу.

Бетонная черепица с ее толстым торцом и богатой текстурированной поверхностью — еще один способ придать архитектурный характер черепичной кровле живописному виду. Установка цветов в случайном порядке усиливает эффект. (Фото: любезно предоставлено Vande-Hey Raleigh)

Покупка грифельной плитки

Как вы оцениваете уместность инсталляции, похожей на сланец, для вашего проекта, особенно если это может быть материал, который полностью отличается от камня? Как и в случае с любыми крупными расходами, вы должны тщательно выбирать, делать домашнюю работу и задавать подробные вопросы.Вот некоторые ключевые соображения, которые могут повлиять на ваше окончательное решение:

1. Ищите совместимость со старой шиферной крышей по размеру, цвету, отделке и установленному виду.

2. Оцените постоянство цвета. Цвет нанесен на поверхность или является неотъемлемой частью материала? Некоторые реплики сланца со временем сильно потускнели.

3. Тщательно следуйте инструкциям производителя по установке; каждый продукт отличается. Не забывайте, что вам все равно понадобится хорошая подложка и оклад.

4. Убедитесь, что выбранный вами продукт совместим с вашим климатом. Не все реплики хорошо подходят для очень холодного, ветреного или иного штормового климата.

5. Монтаж на впадинах, пиках и выступах должен быть таким же, как на оригинальной крыше. Большинство производителей изготавливают специальные формы для этих целей.

6. Примите во внимание вес, который может превышать 1000 фунтов на квадрат (площадь 10 футов 10 футов) и может потребовать усиления крыши.

7. Убедитесь, что материал огнестойкий.

8. Спросите поставщика об ожидаемом сроке службы и любых гарантиях, которые может иметь продукт.

Последние разновидности имитационного сланца выпускаются из нескольких совершенно разных материалов, от старой стандартной бетонной плитки до новой керамики и переработанной резины.

Фиброцемент: Это старейший вид заменителя сланца (а также деревянной черепицы), сохранившийся в своей первоначальной форме до первого десятилетия 20-го века. Современные версии, изготовленные из безасбестовой целлюлозы или искусственных волокон, широко используются на крышах, мансардных крышах мансардных окон и в качестве сайдинга.Большинство фиброцементных плит внешне и физически очень похожи на настоящие. Производители могут указать использование штормовых анкеров. Главное соображение заключается в том, что затраты на монтажные работы примерно такие же, как и при использовании настоящего шифера, поэтому меньшая стоимость материала является единственной экономией.

Бетонные плитки: Бетонные плиты существуют уже давно, но не так известны, как другие материалы. В них используется в основном то же связующее (цемент), что и в фиброцементных сланцах, но без волокнистого компонента.Вместо этого они сделаны как бетон, с заполнителями (такими как песок и перлит), а иногда и с металлической арматурой. В результате получается сланец толще, чем фиброцемент, и очень тяжелый — иногда более 1000 фунтов на квадрат. По этой причине бетон часто требует более тяжелого, чем обычный каркас крыши, и это менее желательно для крутых склонов. Бетонные плиты требуют специальной установки в зонах, подверженных ветру до 125 миль в час.

В результате получается сланец толще, чем фиброцемент, и очень тяжелый — иногда более 1000 фунтов на квадрат. По этой причине бетон часто требует более тяжелого, чем обычный каркас крыши, и это менее желательно для крутых склонов. Бетонные плиты требуют специальной установки в зонах, подверженных ветру до 125 миль в час.

Глиняная черепица: Самая многообещающая из новых форм черепицы, сланцевидная и др., Глиняная черепица твердая и прочная, с цельным цветом или цветом глазури.Он широко используется в Европе и быстро набирает силу в Соединенных Штатах. Есть некоторые ограничения по цвету, и у продукта нет неровных краев настоящего сланца. Плитки обычно переплетаются.

Другой подход к асфальту — это использование тяжелой черепицы и грамотного размещения цветов, чтобы подчеркнуть теневые линии и произвольную длину стыка. (Фото: Certainteed)

Битумная черепица: Стандартная кровля для дома, изготовленная в течение столетия в той или иной формулировке, асфальтовая черепица доступна по цене, эффективна в установке, потому что она бывает полосовой и доступна почти в бесконечном разнообразии. В последние десятилетия промышленность перешла к производству так называемой архитектурной или ламинированной черепицы. В них используется два или более слоев кровельного материала для создания более текстурного эффекта с более мягкими линиями и более глубокими тенями. Эти методы, впервые получившие популярность при изготовлении черепицы под дерево, были преобразованы для имитации внешнего вида, если не реальной формы шиферной кровли, с соответствующими цветами и теневыми линиями. Дополнительным преимуществом некоторых из этих продуктов является то, что они толще и, следовательно, долговечнее, чем старая стандартная черепица с тремя выступами.Многие компании сейчас производят битумную черепицу, похожую на сланцевую, — не идеальную имитацию, но все относительно недорогую и простую в установке.

В последние десятилетия промышленность перешла к производству так называемой архитектурной или ламинированной черепицы. В них используется два или более слоев кровельного материала для создания более текстурного эффекта с более мягкими линиями и более глубокими тенями. Эти методы, впервые получившие популярность при изготовлении черепицы под дерево, были преобразованы для имитации внешнего вида, если не реальной формы шиферной кровли, с соответствующими цветами и теневыми линиями. Дополнительным преимуществом некоторых из этих продуктов является то, что они толще и, следовательно, долговечнее, чем старая стандартная черепица с тремя выступами.Многие компании сейчас производят битумную черепицу, похожую на сланцевую, — не идеальную имитацию, но все относительно недорогую и простую в установке.