Чем и как растворить битум?

Битум широко применяется во многих строительных процессах. В составе подобной смеси наблюдаются различные смолы, торф и даже нефть с углем. Из-за такого содержания к применению битума нужно относиться очень внимательно и осторожно. Особенно это касается процесса его правильного растворения.

Особенности и общие правила

Битум необходимо растворять и доводить до жидкого состояния правильно. Важное правило – выбор подходящей тары, в которой будет проходить непосредственный процесс растворения. Чтобы проведение всех процедур было максимально безопасным и безвредным для человека, можно пользоваться такими емкостями:

- специализированные битумоплавильные установки;

- высокопрочные котлы из плотной стали;

- специальные термосы.

Битумная мастика, растворенная в подобных резервуарах, всегда будет подготовлена к быстрой транспортировке, а также к не менее быстрому практическому применению.

Существует несколько основных правил растворения битума, которых обязательно нужно придерживаться.

- Требуется максимально соблюдать все требования, касающиеся пожарной безопасности.

- Необходимо активно задействовать разного рода индивидуальные защитные средства. Речь идет о специальной одежде, респираторах, очках, а также специальной обуви, перчатках, каске.

- Если были допущены определенные отклонения от норм технологического процесса, об этом сразу необходимо сообщать начальнику или другому ответственному лицу.

- Место, где проводятся работы по растворению битума, должно быть недоступным для посторонних людей.

Соблюдение таких простых правил не только будет гарантировать получение нужных результатов, но и позволит избежать любых неблагоприятных последствий.

В настоящее время в промышленных масштабах производятся битумные герметики, шпатлевки, мастики и праймеры высокого качества.

Битум применяется во многих работах.

В основном рассматриваемый материал применяется в следующих сферах деятельности:

- бесшовная гидроизоляция фундаментной основы и кровли;

- приклеивание гидроизоляционных материалов в рулонах;

- внутренняя гидроизоляция в частном доме.

Основная особенность битумных материалов заключается в том, что с их помощью удается формировать ровные покрытия, не имеющие швов. Получающаяся в результате обмазки пленка очень хорошо защищает материалы от негативного воздействия со стороны грунтовых вод. Пласт мастики толщиной 2 мм способен обеспечить надежную защиту от воды с гидростатическим напором не меньше 2 м.

Нагрев

Однако таковые имеются в распоряжении далеко не у всех пользователей, поэтому обычно в ход идут подручные конструкции. Это могут быть металлические бочки. В роли непосредственного нагревателя обычно применяется открытый огонь. По ходу процесса нагрева битумного состава очень важно соблюдать максимальную осторожность, потому что даже остаточные нефтепродукты – это горючие вещества.

Однако таковые имеются в распоряжении далеко не у всех пользователей, поэтому обычно в ход идут подручные конструкции. Это могут быть металлические бочки. В роли непосредственного нагревателя обычно применяется открытый огонь. По ходу процесса нагрева битумного состава очень важно соблюдать максимальную осторожность, потому что даже остаточные нефтепродукты – это горючие вещества. Пугаться этих вещей не стоит, поскольку в норме они должны происходить.

Битумная смесь будет до конца готова только после того, как ее поверхность станет идеально гладкой и глянцевой. Признаков перегрева не должно быть. Обнаружить разложение материала возможно, если заметить выделение интенсивного и едкого дыма зелено-желтого цвета. Чтобы подготовить действительно качественный продукт нужного уровня эластичности, очень важно не допустить перегревания, поскольку в итоге оно спровоцирует высокие показатели хрупкости материала.

Как развести с помощью различных растворителей?

Растопить битум можно посредством различных составов. Высокую эффективность в данных делах демонстрируют обыкновенный керосин, уайт-спирит, а также бензин с низким октановым числом. Каждый из вариантов имеет свои особенности и нюансы. Познакомимся с ними поближе.

Керосином

Большинство пользователей в домашних условиях растапливают битумные составы посредством обыкновенного керосина. Это очень эффективный и несложный способ. Стоит учитывать, что керосин является максимально устойчивым к нагреванию, но при этом испаряется очень медленно. При подогреве битумной мастики следует дождаться, пока она приобретет более жидкую консистенцию. После этого емкость, в которой она стояла на огне, нужно с него убрать и развести битум небольшим количеством керосина. Вливать последний надо тоненькой струйкой, постоянно при этом помешивая раствор. Подготавливать подобную смесь нужно быстро, не затягивая.

При подогреве битумной мастики следует дождаться, пока она приобретет более жидкую консистенцию. После этого емкость, в которой она стояла на огне, нужно с него убрать и развести битум небольшим количеством керосина. Вливать последний надо тоненькой струйкой, постоянно при этом помешивая раствор. Подготавливать подобную смесь нужно быстро, не затягивая.

Уайт-спиритом

Развести битум можно и с применением уайт-спирита. К примеру, допустимо мелко порубить битум и залить его указанным средством. Некоторые пользователи утверждают, что данный процесс оказывается гораздо более простым, нежели нагрев.

Низкооктановым бензином

Очень хорошо битумную мастику растворяет низкооктановый бензин. К примеру, для приготовления грунтовочной смеси плавят твердые куски битума в рассматриваемом составе под действием температуры от 180 до 200 градусов Цельсия. Готовую смесь постепенно остужают, а после этого укладывают непосредственно на изолируемое основание.

Однако к таким процедурам люди обращаются в редких случаях, предпочитая покупать готовые составы.

Резинотехническим бензином

Подобное средство продается во многих магазинах, имеет совсем небольшую стоимость. Но нельзя забывать о том, что «Галоша» – это пожароопасный, воспламеняемый состав, состоящий из смеси легких углеродов. Сам по себе резинотехнический бензин является продуктом нефтехимической промышленности.

Подобное средство продается во многих магазинах, имеет совсем небольшую стоимость. Но нельзя забывать о том, что «Галоша» – это пожароопасный, воспламеняемый состав, состоящий из смеси легких углеродов. Сам по себе резинотехнический бензин является продуктом нефтехимической промышленности.Рекомендации

Самостоятельно растворить битум в домашних условиях не составляет особого труда. Здесь самое важное – соблюдение техники безопасности. Кроме того, для получения желаемых результатов процесса имеет смысл прислушаться к некоторым полезным советам и рекомендациям.

- Чтобы самостоятельно топить битум, важно обеспечить идеальную экологическую обстановку вокруг.

Нельзя забывать о том, что при растворении битума в окружающую атмосферу могут попасть такие опасные компоненты, как сернистый ангидрид, окись углерода, азотные окислы. Концентрация этих составляющих в воздухе не должна быть повышенной. Только в таком случае можно говорить о безопасном процессе растворения битума.

Нельзя забывать о том, что при растворении битума в окружающую атмосферу могут попасть такие опасные компоненты, как сернистый ангидрид, окись углерода, азотные окислы. Концентрация этих составляющих в воздухе не должна быть повышенной. Только в таком случае можно говорить о безопасном процессе растворения битума. - Даже если растворение битума происходит в домашних условиях, для этого все равно нужно использовать подходящую посуду. Многие люди задействуют для этого не только бочки. Небольшое количество состава удастся приготовить и в ведре.

- Если застывшие кусочки битума обнаружились на каких-то твердых основаниях, к примеру, на кузове автомобиля, то их ни в коем случае нельзя пытаться отскоблить, пока они находятся в твердом состоянии. В подобной ситуации можно очень серьезно навредить поверхности, на которой находится застывшая мастика.

- Если вы решили самостоятельно и правильно растопить битумный состав, то вам следует действовать максимально аккуратно.

Лишняя спешка в этом деле не приветствуется. Старайтесь топить мастику осторожно.

Лишняя спешка в этом деле не приветствуется. Старайтесь топить мастику осторожно. - Во время предварительного нагрева битума он может неожиданно вспыхнуть. Такие ситуации возникают, когда продукт перегревается на слишком сильном огне. Пугаться подобных событий не следует. Необходимо взять крышку, аккуратно накрыть ею емкость с битумом и обязательно сбить пламя. Главное – не впадать в панику.

- Если вы решили приготовить битумную мастику для проведения ремонтных и изоляционных работ (к примеру, для гидроизоляционной заливки разных оснований), то вам стоит задуматься о целесообразности проведения подобных мероприятий. Многие люди решают не тратить лишнее время, а приобрести такой продукт в готовом виде. Каждый пользователь решает сам, как ему лучше поступить.

- Внося растворители или бензин в разогретый битум, необходимо постоянно помешивать состав. Для этого следует использовать максимально удобное приспособление, к примеру, длинную палочку.

Вносить дополнительные средства и составы в битумную мастику нужно постепенно, тоненькой струйкой. Резко выливать растворители не следует.

Вносить дополнительные средства и составы в битумную мастику нужно постепенно, тоненькой струйкой. Резко выливать растворители не следует. - Подогрев битума может быть неоднократным. Его можно будет разогреть и повторно, но при этом очень важно иметь в виду, что смесь получится еще более горючей. Если она неожиданно воспламенится, то понадобится сразу же ее изолировать, сбить пламя и быстро убрать с огня. Именно поэтому так важно пользоваться защитными средствами, чтобы не получить серьезные травмы во время таких действий.

- Готовую мастику необходимо правильно наносить на выбранные основания. Для этого можно обратиться как к ручному, так и к механическому способу нанесения. При выборе второго варианта следует использовать специальную технику. К ручному способу рекомендуется обращаться в том случае, если объем запланированных работ является минимальным. Для больших площадей идеально подойдет использование специального оборудования.

О том, как сделать битумную мастику своими руками, смотрите в следующем видео.

Как расплавить смолу в домашних условиях. Приготовление подложки

Консистенция эпоксидной смолы ощутимо влияет на результат работы. Более жидкая смола проще и ровнее наносится кистью или валиком, быстрее пропитывает стеклоткань и лучше проникает в пористые поверхности. Особенно важно это для изготовления декоративных изделий и для , которая настолько вязкая, что при температуре 10°С и ниже представляет из себя по сути твёрдое тело. Как сделать имеющуюся смолу менее вязкой, чтобы работать было удобнее, а результат соответствовал ожиданиям?

Более жидкая смола проще и ровнее наносится кистью или валиком, быстрее пропитывает стеклоткань и лучше проникает в пористые поверхности. Особенно важно это для изготовления декоративных изделий и для , которая настолько вязкая, что при температуре 10°С и ниже представляет из себя по сути твёрдое тело. Как сделать имеющуюся смолу менее вязкой, чтобы работать было удобнее, а результат соответствовал ожиданиям?

Самый очевидный ответ на данную потребность — приобрести более жидкую смолу. Например, ЭД-20 легко заменить смолой (вязкость 12-14 по сравнению с 13-20 у ЭД-20) или смолой (вязкость 8-12), а если речь идёт о декоративных изделиях, лучше приобрести специальную смолу для литья .

Другим очевидным способом снижения вязкости смолы является её разбавление. Однако этот способ неоптимальный и подходит скорее для специалистов в области химической технологии. Для застывшей разбавленной смолы характерна более пористая структура, что не видно невооружённым глазом, но заметно сказывается на прочности и твёрдости.

Испарение растворителя при застывании может вызвать усадку и растрескивание. Всего 5% разбавление смолы растворителем для лаков снижает вязкость на 60%, при этом прочность застывшего состава падает на 35%.

Допустимым способом разбавления можно считать добавление пластификатора , предпочтительно , который не влияет на свойства смолы негативным образом, сам являяесь отверждаемым эпоксидным соединением, однако он имеет насыщенный цвет (от оранжевого до чёрного) и добавляется в концентрации не более 5-10%, что не сделает смолу кардинально более жидкой.

Нагрев является более удачным и надёжным способом повышения текучести смолы. После полимеризации такой состав не будет отличаться по свойствам от состава, отверждённого при обычной температуре. Как правило, нагревают по отдельности отвердитель и смолу, после чего смешивают два компонента. Можно нагреть поверхность, подлежащую обработке. Этот способ обычно применяют при работе с древесиной, особенно если целью работы является пропитка древесины: нагретая древесина прекрасно впитывает смолу. При этом важно устранить источник нагрева перед работой и наносить состав на остывающую поверхность.

При этом важно устранить источник нагрева перед работой и наносить состав на остывающую поверхность.

Температура нагрева не должна быть высокой. Стенки нагретой ёмкости не должны обжигать кожу (это соответствует температуре около 50°). Более сильный нагрев приводит к порче состава. Чтобы получить смолу и отвердитель такой температуры, можно нагреть их с помощью нагревательной лампы. Если есть нагревательный шкаф, поддерживающий постоянную температуру — это оптимальное решение для нагрева компонентов, однако в жизни так бывает редко. Самый же распространённый в быту способ нагрева — «водяная баня», когда плотно закрытые ёмкости со смолой ставят в теплую воду на 10-20 минут.

Если потребность в нагреве возникает регулярно, нагревательный шкаф можно попробовать сделать своими руками: для этого в ящик из фанеры, желательно дополнительно усиленный каким-нибудь негорючим теплоизолятором, помещают лампу накаливания или электрогрелку и термометр для контроля температуры.

При использовании нагрева следует тщательно спланировать работу: тёплый состав застывает гораздо быстрее, чем тот же состав при комнатной температуре. И ещё: при любых работах с электроприборами и источниками пламени в первую очередь позаботьтесь о пожарной безопасности.

И ещё: при любых работах с электроприборами и источниками пламени в первую очередь позаботьтесь о пожарной безопасности.

В обоих способах снижения вязкости нужно помнить, что процесс работы с эпоксидной смолой при понижении вязкости состава будет значительно отличаться от привычного (в первую очередь скоростью отверждения). Есть смысл попробовать выбранный способ на небольшом объёме состава, прежде чем воплотить его в жизнь.

Такой строительный материал, как битум уже очень давно применяется для заливки крыш. Возможно причина популярности битума в его дешевизне. Но предпочитая его другим более дорогим материалам, не забывайте о том, что битум недолговечен. Особенно большую опасность для него представляют прямые солнечные и лучи, от этого он начинает плавиться и течь. А в зимнее время от сильных морозов он трескается и от этого могут быть протечки в крыше гаража.

Но если Вы все-таки решили воспользоваться таким строительным материалом, как битум, то рассмотрим процесс его готовки к заливке.

Для того, чтобы приготовить около 10 кг битумной мастики, потребуется:

- 8,5 кг битума

- 1 кг наполнителя (им могут быть торфяная крошка, асбест, опилки мел, измельченная минеральная вата и т.д.)

- 0,5 кг отработанного картерного масла.

Варить битумную смесь лучше всего в котле с толстыми стенками, с плотно закрытой крышкой. В тонкостенных емкостях битум может подгорать.

Нагревать битум нужно постепенно на малом огне.

Температура нагревания битума колеблется в диапазоне 160-200 градусов. Разогревать 1-3 часа в зависимости от температуры разогрева, чем она выше, тем меньше греем битум.

При температуре, выше указанной максимальной (220 и выше)в битуме образуется кокс, который существенно ухудшает свойства битума (он может трескаться).

Самым верным признаком перегрева битума является появление зелено-желтого дыма и пузырей.

Варим битум до однородного состояния и появления глянцевой поверхности.

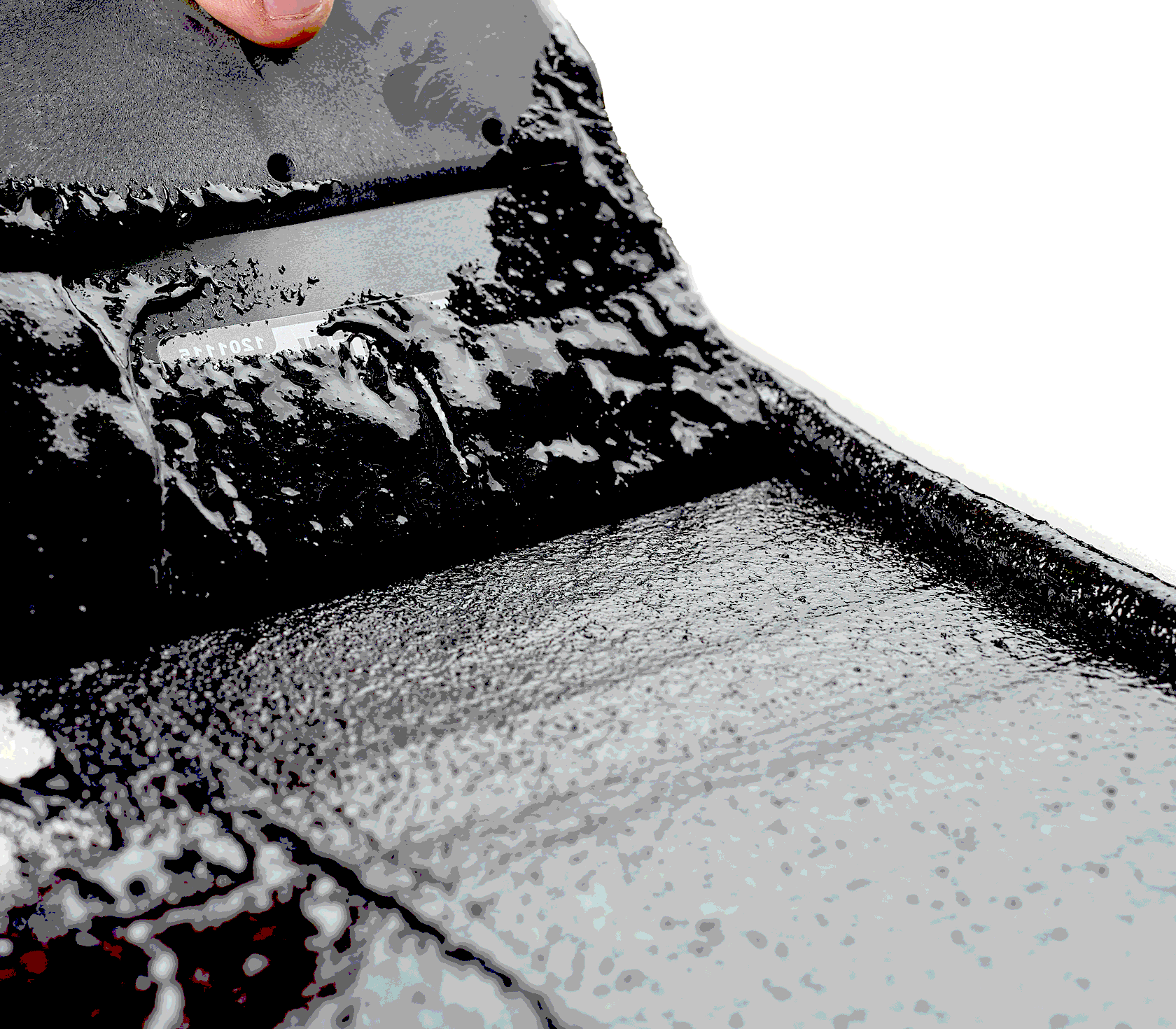

После этого снимаем его с огня и добавляем маленькими порциями наполнитель и картерное масло. И сразу же горячим битумом начинаем аккуратно заливать крышу гаража, которая к этому моменту должна быть тщательно очищена от всякого рода загрязнений, просушена и подготовлена под заливку. При нанесении битума используем кватч или наносим битум наливным способом.

И сразу же горячим битумом начинаем аккуратно заливать крышу гаража, которая к этому моменту должна быть тщательно очищена от всякого рода загрязнений, просушена и подготовлена под заливку. При нанесении битума используем кватч или наносим битум наливным способом.

Затем на горячий битум наклеивается рубероид, чтобы в дальнейшем предотвратить перегревание битума на солнце.

Битум для заливки крыш можно сварить самому на костре, берём бочку или большую кастрюлю (так как битума обычно нужно много), берём 10 кг смолы, литр отработки (моторное масло, можно приобрести на СТО) и килограмм строительного мела.

Ставим кирпичики на ребро, на него емкость, в емкость смолу (кладите примерно пару кило, а потом при расплавлении будите подкладывать остальную), разжигаем костёр под емкостью, используя небольшие щепки (огонь стараться поддерживать небольшой, чтоб смола расплавилась, а не кипела вокруг не расправленных кусков.

Как только смола расплавится по чуть-чуть, засыпаем мел и вливаем отработку, тщательно размешиваем — всё готово, можно смолить крышу и клеить рубероид.

Приготовленный битум при остывании застынет в емкости, его можно повторно разогревать и использовать.

Заливка крыши битумом дело нужное и сделать эту работу нужно так чтобы потом долго к ней не возвращаться, что бы не было протечек. А делается это просто по старинке, если можно так сказать. Берем большую старую емкость — например железную бочку, закидываем в нее куски битума (луче куски сделать поменьше) ставим на треногу и поджигаем паяльную лампу даем битуму расплавится полностью. Затем в битум добавляем отработку (это отработанное машинное масло) тщательно размешиваем и потом мел и тоже размешиваем. Пропорции такие: 10 кг. битума; ! литр отработки; 1 кг мела.

Когда мне понадобилось залить крышу гаража гидроизоляцией, тогда я на своём опыте понял, что не только можно, но и нужно экономить на таких материалах, как битум, вернее битумная мастика.

Сразу хочу поправить вопрос, так как сам столкнулся с тем, что битум и битумная мастика разные материалы. Отличаются тем, что битум по сути это природный или доработанный материал, а битумная мастика — это материал подготовленный для работы с некоторыми примесями.

Существует природный битум, это фракция образуется от нефти при условиях её не правильного хранения, по сути это окислившаяся нефть.

Также битум можно получить путём вакуумной перегонки, но это сложная химическая операция, которую можно произвести лишь при наличии специального промышленного оборудования. При переработки нефти, а именно её концентрировании, получают остаточный или осаждённый битум.

Итак, битум в домашних условиях произвести нет возможности, все рецепты, основанные на изготовлении битума из отработанного масла — это не что иное, как загущение масла, и конечный продукт битумом называться не может.

Также надо ясно осознавать, что в магазинах существует два материала профессионального приготовления:

- битумный праймер

- битумная мастика

Праймер лучше, чем мастика, он быстрее сохнет, антикоррозийные свойства выше, проникающие свойства выше, наносить можно на влажную поверхность, хорошо прилипает. А вот уступает праймер мастике в хрупкости.

Итак битумный праймер или мастику получить можно в домашних условиях, не стоит тратить деньги на покупку уже сжиженной мастики. Кстати можно добиться нужной консистенции, которая подойдёт именно для определённых работ.

Рецепт изготовления битума (вернее готового материала) для покрытия крыши гаража:

Надо взять 85% от основной массы обычного твёрдого битума и размельчить его в небольшие кусочки.

Засыпать в металлическую ёмкость надо постепенно, которая разогревается на… например костре или плите, весь битум.

Далее не ожидая, когда битум разогреется, надо добавить пластификатор, самый дешёвый заменитель — это отработанное машинное масло, его надо всего 5%, не более, так как готовый продукт может получиться жидким.

Остальные 10% желательно заполнить каким-нибудь наполнителем, для более стойкой в последствии изоляции. Лично я добавлял туда асбестовую крошку, мне посоветовал это сделать сосед, её маркировка А6-К-30, выглядит примерно так:

Если надо заливать швы, тогда в раствор по окончании готовности можно цемент сыпануть, не много 1-3% от общей массы, лучше всего самый качественный. Он придаст твёрдость и лучшее сцепление с поверхностью.

Он придаст твёрдость и лучшее сцепление с поверхностью.

Теперь об условиях варки:

- Раствора в ёмкости должно быть не более 60-70%, так как его придётся постоянно мешать.

- Не допустимо, чтобы в растворе присутствовала грязь, из-за неё могут появиться трещины.

- Процесс варки должен составлять минимум 3 часа и не должен происходить при высоких температурах.

- фракции сыпать постепенно, по мере расплавления и смешивания их.

- Смесь постоянно мешать и главное снимать образовывающуюся пену с поверхности.

После того, как битумная мастика готова, её надо постоянно подогревать, но использовать надо в ближайшие 12-18 часов.

Не стоит сразу много заливать в трещины и расщелины, старайтесь лить тонкой струйкой и с большим промежутком времени.

При восстановлении крыши или изоляции цоколя часто возникает вопрос: чем разбавить битум? Кровлю на новых строениях заливают им редко, поскольку нынче есть масса более привлекательных вариантов для ее изоляции и покрытия. Но на старых домах за десятилетия их существования накопился такой слой рубероида, что кроме битума вариантов реставрации практически не остается (ведь сдирать множественные наслоения иногда даже не представляется возможным).

Но на старых домах за десятилетия их существования накопился такой слой рубероида, что кроме битума вариантов реставрации практически не остается (ведь сдирать множественные наслоения иногда даже не представляется возможным).

Демонтаж рубероидных «пирогов» настолько трудоемок, что народ старается отодвинуть его как можно дальше в будущее, особенно если здание не жилое – гараж, сарай, летняя кухня, пристройка. А для обмазочной гидроизоляции фундамента битум и до сих пор остается одним из самых популярных материалов – дешев, довольно надежен, доступен для самостоятельного использования, пусть работы и сопряжены с тяжелым физическим трудом и некоторой опасностью в проведении. Правда, если стоит цель получить по возможности более надежную фундаментную гидроизоляцию, лучше приклеить по битуму гидроизол или тот же рубероид. В одиночестве битумная обмазка довольно быстро растрескивается и начинает пропускать влагу.

Чем разбавить битум в условиях частного строительства или ремонта? Как видим, данный вопрос все еще остается актуальным и при сооружении защиты фундамента, и при ремонте старых крыш. Поэтому здесь стоит разобраться повнимательнее, что мы и попытались сделать в данной статье.

Поэтому здесь стоит разобраться повнимательнее, что мы и попытались сделать в данной статье.

Особенности битумной обработки

Ушли в прошлое времена, когда битум существовал только в одной, твердой, разновидности. Сейчас существует довольно большое разнообразие гидроизоляционных материалов этого типа:

- твердые битумы;

- разжиженные битумы;

- битумно-каучуковые мастики;

- битумно-полимерные мастики.

Делается праймер следующим образом:

- Битум колется на мелкие кусочки. Желательно эту операцию производить в тени – при нагревании на солнце он становится вялым и раскалывается неохотно.

- Осколки погружаются в солярку или отработанное масло. По объему – чтобы растворитель покрыл кусочки полностью, но не образовывал большого слоя над ним.

- Когда жидкость приобретет цвет битума, она готова для использования в качестве грунтовки.

Как растопить кусковой битум

Если рассматривать твердый битум в качестве гидроизолятора, то для использования требуется его растопить. И этого шага избежать не получится. Мало того, в чистом виде битум для нанесения (и дальнейшего существования с функционированием) не слишком пригоден.

Во-первых, он слишком быстро застывает.

Во-вторых, не слишком плотно заполняет поры – чересчур вязкий и плотный.

В-третьих, очень скоро слой начинает трескаться. Поэтому при работе с битумом обычно соблюдается следующий алгоритм:

- Битум, наломанный на кусочки, плавится в металлической бочке на тихом огне. Причем костер должен быть максимально медленным: при бурном горении в отдельных местах материал уже начинает коксоваться от перегрева, а в других все еще остается твердым.

- После расплавления он оставляется на огне, пока не перестанет появляться пена, то есть, не прекратится обезвоживание.

- В емкость подсыпается наполнитель, в качестве которого лучшим выбором является распущенный асбест, но его найти достаточно трудно. Так что обычно берутся цемент, мел, гипс (в том числе и алебастр), тальк, молотая глина и прочее. Преследуемая цель: предотвращение образования обмазкой пор.

- Когда наполнитель вымешен, подливается растворитель – он помешает битуму слишком быстро застывать.

Примерное соотношение компонентов таково: половина объема – битум, 30%– солярка, остальное – наполнители.

Остается добавить пару уточнений . Во-первых, не стоит забывать, что битум является горючим материалом и при перегреве или слишком интенсивном нагревании может вспыхнуть. Гасить водой его бесполезно; нужно держать под рукой жестяную крышку для прекращения доступа кислорода. Особенно внимательным нужно быть после добавления солярки: в чистом виде битум возгорается при 230 градусах, с растворителем температура вспыхивания значительно снижается.

Второе: многие предлагают в качестве растворителя использовать отработку, бензин или керосин.

Если с первым вариантом вполне можно согласиться, то 2 последних никуда не годятся: вещества очень летучи и горючи. Большая часть испарится прежде, чем выполнит задачу растворителя, остальное в разы увеличит воспламеняемость.

Разжиженный битум

Его греть как раз не нужно, он уже в подходящей для нанесения консистенции. Однако со временем он может загустеть. В этом случае для его разбавления используются:.

- низкооктановый бензин. С одной стороны, более дешевый и доступный растворитель, но пожароопасность высокая, как и испаряемость. Недопустимо наличие открытых источников огня (в частности, курение), и есть риск надышаться парами до отравления;

уайт-спирит более дорог, зато значительно безопаснее. - Растворитель нужно добавлять понемногу, постоянно его перемешивая. Помните, что он легче битума и собирается на поверхности. Если случайно перелили, можно подождать расслоения и просто слить излишек

Битумные мастики

Растворители остаются одинаковыми вне зависимости, что является вторым компонентом – каучук или полимеры. Мастики хороши тем, что могут использоваться, когда на дворе уже похолодало. К тому же они не нуждаются в подогреве. Однако при низких температурах мастики становятся слишком вязкими. Чтобы преодолеть их реакцию на мороз, добавляются растворители. В качестве них можно использовать:

- бензин – действует великолепно, но упомянутые недостатки никуда не деваются;

- керосин. Желательно – авиационный, с чем могут возникнуть проблемы. Бытовой же недостаточно чист и может ухудшить качество изоляции. К тому же, он, как и предыдущая позиция, горюч и летуч;

- уайт-спирит. В недостатках – только стоимость. Несмотря на его относительную дешевизну, нужен в большом объеме, так что обойдется в копеечку;

- скипидар: разжижает мастику неплохо, недорог, менее летуч и горюч, чем бензин и керосин, но запах очень характерный;

- нефрас, он же бензин-«галоша»;

- ацетон, сольвент, 646. Наиболее подходящим будет растворитель, рекомендованный к конкретному виду мастики ее производителем. Так что перед принятием решения, чем разбавить битум или мастику из него, ознакомьтесь с рекомендациями изготовителя.

Эпоксидная смола представляет собой прочный клей, используемый для многих типов поверхностей, от пластика до металла. После того как эта смола затвердевает, удалить ее становится весьма сложно. Эпоксидную смолу используют в жидком состоянии. Когда ее смешивают с растворителем, температура субстанции поднимается, затем она начинает остывать и затвердевает. Вы сможете удалить эпоксидную смолу, вновь доведя ее до жидкого или хотя бы гелеобразного состояния, после чего ее можно будет убрать с поверхности. Запасшись терпением и соблюдая необходимые меры предосторожности, вы сможете довольно легко удалить эпоксидную смолу.

Шаги

Удаление эпоксидной смолы путем нагрева

Наденьте перчатки и защитные очки. При нагреве эпоксидной смолы выделяются пары, вредные для глаз. Для защиты от них недостаточно простых очков. Вам понадобятся защитные очки, полностью закрывающие глаза и плотно прилегающие к коже, без отверстий, через которые пары могли бы просочиться к глазам. Также следует надеть резиновые перчатки, прикрывающие запястья по крайней мере на 7–8 см. Желательно использовать перчатки с резинкой, плотно прилегающей к коже, чтобы под них не проникал воздух.

Наденьте закрытую одежду, прикрывающую кожу. Найдите брюки из плотной ткани и закрытую рубашку с длинными рукавами. Если рубашка на пуговицах, убедитесь, что все они застегнуты. Тем самым вы предохраните свою кожу от попадания на нее вредных испарений, выделяющихся при нагревании эпоксидной смолы.

Нанесите на поверхность ацетон. Если эпоксидная смола пристала к деревянной поверхности, смочите ее ацетоном и подождите по крайней мере час, пока он впитается, и смола размягчится. Можно погрузить предмет в ацетон, либо смочить им поверхность смолы. При этом ацетон впитается в древесину.

- Если эпоксидная смола пристала к пластику, мрамору, цементу, винилу или металлу, любое химическое вещество будет действовать лишь на поверхность, не проникая внутрь, как это происходит в случае древесины.

Разогревайте эпоксидную смолу феном в течение нескольких минут. Необходимо, чтобы смола нагрелась выше 90 °C, после чего она размякнет. При этом лучше не держать фен неподвижно, а водить им из стороны в сторону, разогревая смолу. Если эпоксидная смола пристала к пластмассовой или деревянной поверхности, следите, чтобы не перегреть ее, иначе поверхность может загореться.

Разогревайте эпоксидную смолу небольшими участками. Не пытайтесь разогреть пятно смолы сразу по всему периметру — вы не сможете поддерживать ее в нагретом состоянии достаточно долго. Вместо этого разогревайте небольшие участки протяженностью 5–8 сантиметров. Полностью отлепив от поверхности один участок, переходите к соседнему. Так постепенно, продвигаясь вдоль края, вы сможете удалить всю эпоксидную смолу.

Отлепите нагретую смолу. Чтобы удалить эпоксидную смолу с поверхности, воспользуйтесь ножом, лезвием или другим острым предметом. При этом может оказаться, что смола не прогрелась на всю глубину. В таком случае вновь разогрейте ее, продолжая отдирать до тех пор, пока не удалите полностью.

- Не разогревайте эпоксидную смолу повторно сразу же после предыдущего нагрева. Подождите несколько минут, дав смоле остыть, прежде чем нагревать ее повторно, поскольку в противном случае поверхность может перегреться, и тогда возникнет угроза пожара.

Соскребите охрупченную эпоксидную смолу. Это можно сделать скребком, либо просто разбить хрупкую смолу, стукнув по ней резиновым или деревянным молотком. Охлажденная смола рассыплется на осколки, осыпавшись с поверхности. После этого аккуратно соберите осколки в совок и сразу же выбросьте их. Можно также использовать пылесос, чтобы наверняка убрать все микроскопические осколки.

- Не прикладывайте слишком большие усилия, чтобы не повредить поверхность под эпоксидной смолой. Если смола не отделяется достаточно легко, распылите хладагент еще раз, заморозив ее сильнее.

Удаление эпоксидной смолы при помощи химических реактивов

Наденьте защитные очки и перчатки. Химические реактивы могут представлять большую опасность для кожи и глаз. Вам потребуются защитные очки, плотно прилегающие к лицу, без зазоров между кожей и очками, через которые мог бы просочиться воздух. Кроме того, вам понадобится пара перчаток из плотной резины, прикрывающих запястья по крайней мере на 7–8 см.

Откройте окна и двери. Чрезвычайно важно создать в помещении непрерывный поток воздуха, который будет уносить с собой наружу вредные испарения, создаваемые реактивами. Оставив окна и двери закрытыми, вы значительно увеличите опасность отравления.

- Не забудьте выключить кондиционер и обогреватель, чтобы не насытить воздух вредными испарениями.

Подберите вещество, способное размягчить эпоксидную смолу. Важно также, чтобы выбранный реагент не повредил поверхность, к которой пристала смола. Некоторые вещества способны повредить ткань, пластик или винил. Сильные реагенты могут даже разъесть поверхность до того, как размягчится эпоксидная смола. Приготовьте очищающий раствор. После того, как вы нанесете обесцвечивающее средство и выждете около часа, пока оно пропитает эпоксидную смолу, перед удалением ее следует обработать нейтрализатором. Приготовьте его, разведя в небольшом ведерке 2–3 столовые ложки ортофосфата натрия в 4 литрах горячей воды. Эпоксидную смолу можно просто полить нейтрализатором, либо нанести его при помощи губки. Подождите по меньшей мере 5 минут, пока нейтрализатор впитается в смолу.

Соскребите эпоксидную смолу с поверхности. Воспользуйтесь для этого ножом, лезвием или другим острым предметом. Сразу же поместите осколки смолы в бумажное полотенце и выбросьте их в мусорное ведро. Необходимо убрать всю смолу, а вместе с ней и использованные реактивы. Если поверхность не очистилась от эпоксидной смолы полностью, пропитайте смолу реагентом еще раз и попробуйте снять ее повторно.

- Удалив эпоксидную смолу, протрите поверхность тряпкой, смоченной в теплой воде с мылом. Это необходимо для того, чтобы убрать остатки химических реактивов, что особенно важно в том случае, если в доме присутствуют дети и домашние животные.

- Обрабатывайте эпоксидную смолу небольшими участками. Не пытайтесь сразу удалить все пятно, если оно велико. Снимайте участки протяженностью 5–8 сантиметров.

- Применяйте один и тот же метод 2–3 раза подряд. Иногда тем или иным способом удается удалить лишь верхний слой эпоксидной смолы, поэтому порой процедуру необходимо повторить несколько раз.

- Проконсультируйтесь со специалистами в магазине хозяйственных товаров. Возможно, они подскажут вам метод, подходящий для вашего конкретного случая. Специалисты посоветуют вам средство, наиболее подходящее для удаления эпоксидного клея.

Предупреждения

- Следите, чтобы к вам не приближались дети и домашние питомцы в то время, когда вы наносите на эпоксидную смолу химические реагенты.

- Обязательно используйте защитные очки и перчатки. Следует защитить глаза и кожу от попадания на них вредных испарений.

- Позаботьтесь о том, чтобы помещение хорошо проветривалось, — вы ведь не хотите подорвать свое здоровье, вдыхая вредоносные испарения.

правильно разводим, если она густая

Гидроизоляция необходима на разных этапах строительства. Для нее можно выбрать разные материалы или применить универсальное решение в виде пасты на основе битума. Внесение добавок позволяет получить разные характеристики изолятора. Существует множество его разновидностей. Разберем, как подготовить его к работе и чем разбавить битумную мастику.

Как развести битумную изоляцию и подготовить ее к работе

Особенности материала

Разновидности материала

Чем разбавить продукт

Как разогреть пасту

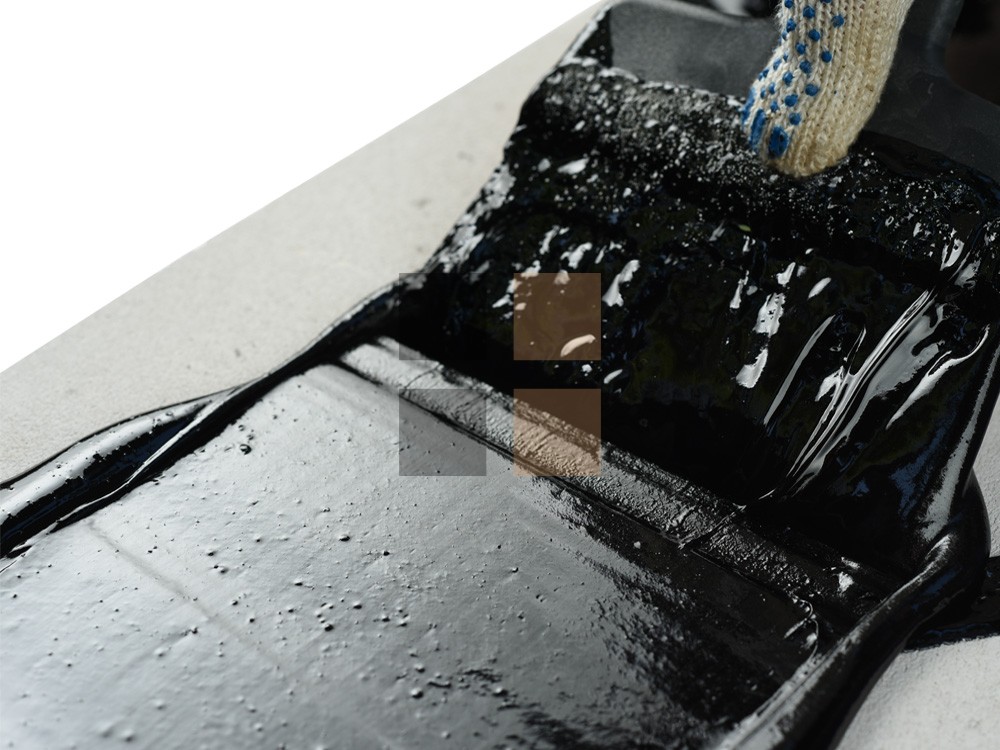

Гидроизоляционная смесь готовится на основе переплавленного битума. Процесс переплавки лишает его значимых недостатков: текучести при высоких температурах и ломкости на морозе. Готовая паста вязкая, поэтому хорошо ложится не только на горизонтальные, но и на вертикальные поверхности. Причем основа может быть любая: бетон, дерево, кирпич, т.п. Препарат можно укладывать тонким слоем. После отвердения он сохраняет форму, со временем не сползает и не оплывает.

Типы мастики по способу нанесения

- Горячая. Перед укладкой разогревается до 150-180°С. При такой температуре основа плавится, масса становится пластичной, легко наносится на основу.

- Холодная. Для получения пасты разводится растворителем. После нанесения он улетучивается, изоляция отвердевает.

Горячие смеси хороши для обработки горизонтальных плоскостей, склеивания рулонных материалов. Важно, чтобы в их состав входили только качественные ингредиенты, иначе при нагреве они пенятся, теряют однородность. Правильный раствор после нагрева легко растекается, образуя защитный слой высотой порядка 2 мм.

Холодные хорошо ложатся на вертикали и на любые поверхности, даже сложной формы. С ними очень удобно работать. Тип отверждения у таких смесей бывает разным. Продукты химического отверждения сохнут за счет происходящих внутри слоя химических процессов. Из препаратов физического отверждения испаряется растворитель. Поэтому важно знать, чем развести битумную мастику, чтобы ее не испортить.

Изоляционные пасты выпускают в двух вариантах.

- Однокомпонентные. Это чистый битум, который используется сразу же после того, как емкость открыта, иначе он быстро отвердеет.

- Двухкомпонентные. Смеси, в состав которых кроме основы входят разные полимеры. Они придают раствору определенные свойства.

Чтобы не испортить битумную массу, нужно знать, что входит в ее состав. Разберемся, что может быть в нее добавлено.

Что входит в состав

- Масло. Дает мягкую клейкую пленку. Полностью она не отвердевает. Хорошо переносит широкий диапазон температур.

- Полиуретан. Увеличивает эластичность отвердевшей пленки. Ее очень сложно разорвать.

- Латекс. Вводится в смесь в виде эмульсии. Улучшает эластичность изоляции.

- Каучук. Получается холодная смесь, которой работают без подогрева. Улучшает гидроизоляционные характеристики отвердевшей пленки.

- Крошка из резины. Увеличивает прочностные характеристики покрытия, оно становится устойчивым к ударам, вибрации, растяжению.

В процессе работы с пластичной массой важно, чтобы слой покрытия был везде примерно одинаковым. Для этого необходимо тщательно подготовить основание, подобрать материал нормальной консистенции. С последним могут появиться проблемы. В холодном помещении любая, даже качественная изоляция, немного загустевает. Решение одно — слегка разогреть массу.

Для этого банку ставят на водяную баню. В достаточно большую по объему емкость, например, в таз, наливают воду. В нее ставят ведро, которое нужно разогреть. В процессе нагрева густую смесь постоянно помешивают. При получении однородной консистенции нагрев прекращают. В жаркий летний день все еще проще. Банки выставляют на солнце, через два-три часа раствор прогревается и расплавляется до нужного состояния.

В сложных случаях или когда нагрев категорически противопоказан приходится разводить битумную мастику до жидкого состояния, чем это сделать, читают на упаковке. Добросовестный производитель всегда дает эту информацию.

Растворители для битумной мастики

В любом случае, чтобы разбавить массу можно использовать такие растворители.

- Уайт-спирит

- Керосин

- Бензин

Последний выбирают чаще всего. Чтобы разводить пасту берут низкооктановый бензин. Ничего сложного в процессе нет. Важно помнить о пропорциях. Если растворителя будет больше, чем 20% от начального объема смеси, она потеряет свои свойства. Могут появиться проблемы с отвердением, текучестью, т.п. Поэтому добавляют не более 20 % растворяющего вещества.

Еще один важный момент — разбавлять материал следует только с соблюдением всех правил безопасности. Бензин и другие вещества горючи. Они легко воспламеняются, их пары взрывоопасны. Поэтому открытый огонь или искры нужно полностью исключить. Категорически запрещено пытаться смешать горящий или разогретый до очень высоких температур жидкий битум с бензином. Последствия будут самые неприятные. Курить вблизи пожароопасных веществ нельзя.

Особенности кровельных составов

Не все продукты из битума подходят для работы с кровлями, хотя здесь используются одно и двухкомпонентные составы горячего и холодного нанесения. Однокомпонентные разбавляются бензином, реже уайт-спиритом либо керосином. Или слегка подогреваются, чтобы восстановить пластичность. Последнее относится только к растворам, не требующим нагрева перед нанесением.

Чем разбавляется двухкомпонентная битумная мастика для кровли, зависит от ее типа. Здесь используются смеси с резиной, латексом, полимерами. Они чувствительны к изменению состава, поэтому желательно разводить их тем растворителем, который рекомендует производитель. Чаще всего это уайт-спирит. Указываются и допустимые пропорции внесения препарата. В любом случае не больше 20% от начального объема.

Особенности растворов для фундамента

Для фундаментов рекомендуют выбирать полимерно и резино-битумную пасту. Хороши продукты с каучуком. Допускается использование горячего разжиженного битума. Его прогревают до 60-70°С, но не более, разводят низкооктановым бензином. Разогретую массу небольшими порциями льют в растворитель, тщательно вымешивая до однородной консистенции. Затем добавляют следующую порцию.

Определить, чем разбавить двухкомпонентную битумную мастику для фундамента можно по ее типу. Лучше всего руководствоваться рекомендациями производителя. Если их нет, подойдет уайт-спирит либо бензин.

Препараты горячего нанесения перед работой должны быть разогреты. В некоторых случаях их готовят самостоятельно, смешивая ингредиенты непосредственно в процессе разогрева. В любом случае понадобится емкость. Это может быть металлический бак или ведро с толщиной стенок не меньше 3 мм. Лучше всего делать это в специальной битумоварке.

Большие объемы разогреваются на огне, например, на костре. Надо знать, что в целях безопасности емкость никогда не размещается на огне. Ее ставят только на подставке. Нельзя наполнять бак до краев. Пустым должно остаться не меньше 30% объема. Это условие безопасности работы. Иначе кипящая масса выплеснется в огонь. В процессе разогрева пасту часто перемешивают, добиваясь равномерного плавления.

Если препарат готовят самостоятельно в домашних условиях, действуют аналогично. Сначала чистят и измельчают битум, кладут его в емкость. Помешивая, доводят до появления пены, которую периодически снимают. После того как она перестает появляться, закладывают измельченные добавки, если они нужны. Хорошо перемешивают, снимают с огня.

Предлагаем посмотреть видео рассказывающее, как самостоятельно работать с материалом.

Как растопить смолу в домашних условиях — MOREREMONTA

Живица, как приготовить в домашних условиях?

Вы купили живицу кедровую 100% — это чистая живица кедра, без добавок и хотите самостоятельно, в домашних условиях, приготовить живицу на масле (подсолнечном, льняном, кедровом — любое масло растительного происхождения) в нужной именно вам концентрации.

Общий подход к пропорции живицы кедровой и масла. Возьмем изначально, что вы хотите приготовить 100 мл живицы на масле определенного процентного соотношения. Если вы хотите приготовить Живицу 5%, то нам понадобиться 5 граммов живицы и 95 граммов масла, если вы хотите приготовить Живицу 20%, то вам понадобиться 20 граммов живицы и 80 граммов масла и тд, аналогия понятна. Если вы желаете приготовить 1 литр (1000 мл) Живицы 5%, то все данные умножаете на 10, т. е. живицы вам понадобиться 5*10=50 граммов, масла вам понадобиться 95*10=950 граммов масла. Будет погрешность , т. к. плотность масла и живицы разная, но в домашних условиях, описанный способ приготовления живицы кедровой на масле самый простой, доступные, точный и не требует специальных приспособлений.

Подробнее про водяную баню. Водяная баня — это в упрощенном представлении большая кастрюлю, в которую вставлена маленькая кастрюля (смотри фото), и (!), что очень важно и является ключевым моментом всего смысла водяной бани, дно маленькой кастрюли не касается дна большой кастрюли, по сути, маленькая кастрюля висит на своих ручках внутри большой кастрюли, а пространство между кастрюлями заполнено теплой (подогреваемой) водой. Суть водяной бани не передавать высокую температуру плиты 200-300 градусов Цельсия в маленькую кастрюлю, а передавать эту высокую температуру воде, заполняющую пространство между большой и маленькой кастрюлями. Это необходимо для избегания нагрева масла и живицы более чем 40 градусов Цельсия, если нагревать больше, то все полезное исчезнет, и у вас будет бесполезная жидкость из живицы и масла. Воду в большой кастрюле нагревайте не более чем до 40 градусов, чтобы не получить перегрев масла, и постепенно, в маленькой кастрюле начнет нагреваться масло. В дорогостоящем оборудовании для производства Живицы кедровой на масле применяется автоматика, она контролирует температуры нагревающего элемента, температуру воды и температуру масла с учетом гистерезиса всех перечисленных сред. Промышленное оборудование — это не кастрюля в кастрюле, это котел в водяной рубашкой.

Подробнее про процесс приготовления. Ставите большую кастрюлю на плиту, вкладываете малую кастрюлю, чтобы она не касалась дна большой кастрюли, заливаете воду, начинаете нагрев воды. Воду не следует нагревать больше чем до 40 градусов Цельсия, наливаете масло в малую кастрюлю, периодически перемешиваете. Когда температура масла стала 30-35 градусов Цельсия добавляете нужное количество живицы кедровой и постоянной перемешивайте и контролируете температуру воды и масла. Например, Живица на масле 5% будет готова через 10-20 минут, Живица на масле 50% будет готовая через 1-2 часа. Чем больше живицы, и, следовательно, чем меньше масла, тем больше занимает процесс приготовления. Как узнать, что все готово — смесь масла и живицы стала однородной субстанцией.

Или можно воспользоваться готовыми растворами Живицы кедровой на льняном масле, приготовленными на хорошем оборудовании, смотрите ЗДЕСЬ

При восстановлении крыши или изоляции цоколя часто возникает вопрос: чем разбавить битум? Кровлю на новых строениях заливают им редко, поскольку нынче есть масса более привлекательных вариантов для ее изоляции и покрытия. Но на старых домах за десятилетия их существования накопился такой слой рубероида, что кроме битума вариантов реставрации практически не остается (ведь сдирать множественные наслоения иногда даже не представляется возможным).

Демонтаж рубероидных «пирогов» настолько трудоемок, что народ старается отодвинуть его как можно дальше в будущее, особенно если здание не жилое – гараж, сарай, летняя кухня, пристройка. А для обмазочной гидроизоляции фундамента битум и до сих пор остается одним из самых популярных материалов – дешев, довольно надежен, доступен для самостоятельного использования, пусть работы и сопряжены с тяжелым физическим трудом и некоторой опасностью в проведении. Правда, если стоит цель получить по возможности более надежную фундаментную гидроизоляцию, лучше приклеить по битуму гидроизол или тот же рубероид. В одиночестве битумная обмазка довольно быстро растрескивается и начинает пропускать влагу.

Чем разбавить битум в условиях частного строительства или ремонта? Как видим, данный вопрос все еще остается актуальным и при сооружении защиты фундамента, и при ремонте старых крыш. Поэтому здесь стоит разобраться повнимательнее, что мы и попытались сделать в данной статье.

Ушли в прошлое времена, когда битум существовал только в одной, твердой, разновидности. Сейчас существует довольно большое разнообразие гидроизоляционных материалов этого типа:

- твердые битумы;

- разжиженные битумы;

- битумно-каучуковые мастики;

- битумно-полимерные мастики.

Все твердые вариации нуждаются в плавлении. Развести кирпичи ни в одном растворителе невозможно. В какой-то степени битум в него перейдет, однако – достаточно незначительной. Нередко такой раствор используется как праймер – грунтовка под битумную гидроизоляцию.

Делается праймер следующим образом:

- Битум колется на мелкие кусочки. Желательно эту операцию производить в тени – при нагревании на солнце он становится вялым и раскалывается неохотно.

- Осколки погружаются в солярку или отработанное масло. По объему – чтобы растворитель покрыл кусочки полностью, но не образовывал большого слоя над ним.

- Когда жидкость приобретет цвет битума, она готова для использования в качестве грунтовки.

Если рассматривать твердый битум в качестве гидроизолятора, то для использования требуется его растопить. И этого шага избежать не получится. Мало того, в чистом виде битум для нанесения (и дальнейшего существования с функционированием) не слишком пригоден.

Во-первых, он слишком быстро застывает.

Во-вторых, не слишком плотно заполняет поры – чересчур вязкий и плотный.

В-третьих, очень скоро слой начинает трескаться. Поэтому при работе с битумом обычно соблюдается следующий алгоритм:

- Битум, наломанный на кусочки, плавится в металлической бочке на тихом огне. Причем костер должен быть максимально медленным: при бурном горении в отдельных местах материал уже начинает коксоваться от перегрева, а в других все еще остается твердым.

- После расплавления он оставляется на огне, пока не перестанет появляться пена, то есть, не прекратится обезвоживание.

- В емкость подсыпается наполнитель, в качестве которого лучшим выбором является распущенный асбест, но его найти достаточно трудно. Так что обычно берутся цемент, мел, гипс (в том числе и алебастр), тальк, молотая глина и прочее. Преследуемая цель: предотвращение образования обмазкой пор.

- Когда наполнитель вымешен, подливается растворитель – он помешает битуму слишком быстро застывать.

Примерное соотношение компонентов таково: половина объема – битум, 30%– солярка, остальное – наполнители.

Остается добавить пару уточнений. Во-первых, не стоит забывать, что битум является горючим материалом и при перегреве или слишком интенсивном нагревании может вспыхнуть. Гасить водой его бесполезно; нужно держать под рукой жестяную крышку для прекращения доступа кислорода. Особенно внимательным нужно быть после добавления солярки: в чистом виде битум возгорается при 230 градусах, с растворителем температура вспыхивания значительно снижается.

Второе: многие предлагают в качестве растворителя использовать отработку, бензин или керосин.

Если с первым вариантом вполне можно согласиться, то 2 последних никуда не годятся: вещества очень летучи и горючи. Большая часть испарится прежде, чем выполнит задачу растворителя, остальное в разы увеличит воспламеняемость.

Его греть как раз не нужно, он уже в подходящей для нанесения консистенции. Однако со временем он может загустеть. В этом случае для его разбавления используются:.

- низкооктановый бензин. С одной стороны, более дешевый и доступный растворитель, но пожароопасность высокая, как и испаряемость. Недопустимо наличие открытых источников огня (в частности, курение), и есть риск надышаться парами до отравления;

уайт-спирит более дорог, зато значительно безопаснее. - Растворитель нужно добавлять понемногу, постоянно его перемешивая. Помните, что он легче битума и собирается на поверхности. Если случайно перелили, можно подождать расслоения и просто слить излишек

Сосновая смола используется с древнейших времен. Из нее делают лекарства, лаки, всевозможные пропитки, клеи, флюсы для пайки. В общем много всего.

Сегодня я расскажу вам, как добыть смолу, очистить и приготовить клей из нее.

Поделиться:

Для начала смолу надо добыть. Для этого идем в ближайший сосняк и ищем деревья в подтеках смолы. Эти деревья обычно раненые, с крупными трещинами в коре, в них и скапливается смола.

Она мягкая и легко отковыривается. Правда очень часто с кусочками коры, грязью, паутиной и прочим мусором.

Где-то за час я не торопясь собрал такую кучку смолы

Как я уже говорил — она грязная, поэтому мы ее очистим. Для этого смолу заворачиваем в марлю и кидаем в кипящую воду. Со временем на поверхности воды выделится смола

Ее надо собирать ложкой и выливать в подготовленную емкость с холодной водой, для застывания. Застывшую смолу скатывают в колбаски или любую удобную форму (например шар).

Все. Достаточно чистая смола готова.

Например ее можно жевать(весьма недурственный вкус) или использовать по другому назначению.

Можно сделать делать смоляной клей. Для этого надо растопить четыре части смолы

И добавить две части мелко измельченного древесного угля.

Все тщательно перемешать.

Клей готов для использования.

Для нанесения на склеиваемые поверхности его надо нагреть до размягчения. Такой клеевой шарик можно носить с собой или изготовить на месте. Благо с ингредиентами проблем нет.

Спасибо за внимание!

Поделиться:

Чем разбавить битум

Содержание0.1 широкий спектр услуг по водоснабжению, отоплению, газификации, ремонтным работам1 Чем разбавить битум при частном строительстве или ремонте?2 Разбираем способы и методы » Легкий ремонт […]

Особенности и общие правила

Битум необходимо растворять и доводить до жидкого состояния правильно. Важное правило – выбор подходящей тары, в которой будет проходить непосредственный процесс растворения. Чтобы проведение всех процедур было максимально безопасным и безвредным для человека, можно пользоваться такими емкостями:

- специализированные битумоплавильные установки;

- высокопрочные котлы из плотной стали;

- специальные термосы.

Битумная мастика, растворенная в подобных резервуарах, всегда будет подготовлена к быстрой транспортировке, а также к не менее быстрому практическому применению.

Существует несколько основных правил растворения битума, которых обязательно нужно придерживаться. Ознакомимся с ними.

- Требуется максимально соблюдать все требования, касающиеся пожарной безопасности.

- Необходимо активно задействовать разного рода индивидуальные защитные средства. Речь идет о специальной одежде, респираторах, очках, а также специальной обуви, перчатках, каске.

- Если были допущены определенные отклонения от норм технологического процесса, об этом сразу необходимо сообщать начальнику или другому ответственному лицу.

- Место, где проводятся работы по растворению битума, должно быть недоступным для посторонних людей.

Соблюдение таких простых правил не только будет гарантировать получение нужных результатов, но и позволит избежать любых неблагоприятных последствий.

В настоящее время в промышленных масштабах производятся битумные герметики, шпатлевки, мастики и праймеры высокого качества.

Битум применяется во многих работах. К примеру, из этой смеси получается очень эффективная и качественная гидроизоляция. Битум является единственным в своем роде материалом, который обладает столь высокими гидрофобными и адгезионными свойствами. За счет таких актуальных параметров растворы на основе битума нашли весьма широкое применение в строительстве.

В основном рассматриваемый материал применяется в следующих сферах деятельности:

- бесшовная гидроизоляция фундаментной основы и кровли;

- ремонт протекающих кровельных конструкций;

- приклеивание гидроизоляционных материалов в рулонах;

- внутренняя гидроизоляция в частном доме.

Основная особенность битумных материалов заключается в том, что с их помощью удается формировать ровные покрытия, не имеющие швов. Получающаяся в результате обмазки пленка очень хорошо защищает материалы от негативного воздействия со стороны грунтовых вод. Пласт мастики толщиной 2 мм способен обеспечить надежную защиту от воды с гидростатическим напором не меньше 2 м.

Шаги

Удаление эпоксидной смолы путем нагрева

Наденьте перчатки и защитные очки. При нагреве эпоксидной смолы выделяются пары, вредные для глаз. Для защиты от них недостаточно простых очков. Вам понадобятся защитные очки, полностью закрывающие глаза и плотно прилегающие к коже, без отверстий, через которые пары могли бы просочиться к глазам. Также следует надеть резиновые перчатки, прикрывающие запястья по крайней мере на 7–8 см. Желательно использовать перчатки с резинкой, плотно прилегающей к коже, чтобы под них не проникал воздух.

Наденьте закрытую одежду, прикрывающую кожу. Найдите брюки из плотной ткани и закрытую рубашку с длинными рукавами. Если рубашка на пуговицах, убедитесь, что все они застегнуты. Тем самым вы предохраните свою кожу от попадания на нее вредных испарений, выделяющихся при нагревании эпоксидной смолы.

Нанесите на поверхность ацетон. Если эпоксидная смола пристала к деревянной поверхности, смочите ее ацетоном и подождите по крайней мере час, пока он впитается, и смола размягчится. Можно погрузить предмет в ацетон, либо смочить им поверхность смолы. При этом ацетон впитается в древесину.

- Если эпоксидная смола пристала к пластику, мрамору, цементу, винилу или металлу, любое химическое вещество будет действовать лишь на поверхность, не проникая внутрь, как это происходит в случае древесины.

Разогревайте эпоксидную смолу феном в течение нескольких минут. Необходимо, чтобы смола нагрелась выше 90 °C, после чего она размякнет. При этом лучше не держать фен неподвижно, а водить им из стороны в сторону, разогревая смолу. Если эпоксидная смола пристала к пластмассовой или деревянной поверхности, следите, чтобы не перегреть ее, иначе поверхность может загореться.

Разогревайте эпоксидную смолу небольшими участками. Не пытайтесь разогреть пятно смолы сразу по всему периметру – вы не сможете поддерживать ее в нагретом состоянии достаточно долго. Вместо этого разогревайте небольшие участки протяженностью 5–8 сантиметров. Полностью отлепив от поверхности один участок, переходите к соседнему. Так постепенно, продвигаясь вдоль края, вы сможете удалить всю эпоксидную смолу.

Отлепите нагретую смолу. Чтобы удалить эпоксидную смолу с поверхности, воспользуйтесь ножом, лезвием или другим острым предметом. При этом может оказаться, что смола не прогрелась на всю глубину. В таком случае вновь разогрейте ее, продолжая отдирать до тех пор, пока не удалите полностью.

- Не разогревайте эпоксидную смолу повторно сразу же после предыдущего нагрева. Подождите несколько минут, дав смоле остыть, прежде чем нагревать ее повторно, поскольку в противном случае поверхность может перегреться, и тогда возникнет угроза пожара.

Соскребите охрупченную эпоксидную смолу. Это можно сделать скребком, либо просто разбить хрупкую смолу, стукнув по ней резиновым или деревянным молотком. Охлажденная смола рассыплется на осколки, осыпавшись с поверхности. После этого аккуратно соберите осколки в совок и сразу же выбросьте их. Можно также использовать пылесос, чтобы наверняка убрать все микроскопические осколки.

- Не прикладывайте слишком большие усилия, чтобы не повредить поверхность под эпоксидной смолой. Если смола не отделяется достаточно легко, распылите хладагент еще раз, заморозив ее сильнее.

Удаление эпоксидной смолы при помощи химических реактивов

Наденьте защитные очки и перчатки. Химические реактивы могут представлять большую опасность для кожи и глаз. Вам потребуются защитные очки, плотно прилегающие к лицу, без зазоров между кожей и очками, через которые мог бы просочиться воздух. Кроме того, вам понадобится пара перчаток из плотной резины, прикрывающих запястья по крайней мере на 7–8 см.

Откройте окна и двери. Чрезвычайно важно создать в помещении непрерывный поток воздуха, который будет уносить с собой наружу вредные испарения, создаваемые реактивами. Оставив окна и двери закрытыми, вы значительно увеличите опасность отравления.

- Не забудьте выключить кондиционер и обогреватель, чтобы не насытить воздух вредными испарениями.

Подберите вещество, способное размягчить эпоксидную смолу. Важно также, чтобы выбранный реагент не повредил поверхность, к которой пристала смола. Некоторые вещества способны повредить ткань, пластик или винил. Сильные реагенты могут даже разъесть поверхность до того, как размягчится эпоксидная смола. Приготовьте очищающий раствор. После того, как вы нанесете обесцвечивающее средство и выждете около часа, пока оно пропитает эпоксидную смолу, перед удалением ее следует обработать нейтрализатором. Приготовьте его, разведя в небольшом ведерке 2–3 столовые ложки ортофосфата натрия в 4 литрах горячей воды. Эпоксидную смолу можно просто полить нейтрализатором, либо нанести его при помощи губки. Подождите по меньшей мере 5 минут, пока нейтрализатор впитается в смолу.

Соскребите эпоксидную смолу с поверхности. Воспользуйтесь для этого ножом, лезвием или другим острым предметом. Сразу же поместите осколки смолы в бумажное полотенце и выбросьте их в мусорное ведро. Необходимо убрать всю смолу, а вместе с ней и использованные реактивы. Если поверхность не очистилась от эпоксидной смолы полностью, пропитайте смолу реагентом еще раз и попробуйте снять ее повторно.

- Удалив эпоксидную смолу, протрите поверхность тряпкой, смоченной в теплой воде с мылом. Это необходимо для того, чтобы убрать остатки химических реактивов, что особенно важно в том случае, если в доме присутствуют дети и домашние животные.

- Обрабатывайте эпоксидную смолу небольшими участками. Не пытайтесь сразу удалить все пятно, если оно велико. Снимайте участки протяженностью 5–8 сантиметров.

- Применяйте один и тот же метод 2–3 раза подряд. Иногда тем или иным способом удается удалить лишь верхний слой эпоксидной смолы, поэтому порой процедуру необходимо повторить несколько раз.

- Проконсультируйтесь со специалистами в магазине хозяйственных товаров. Возможно, они подскажут вам метод, подходящий для вашего конкретного случая. Специалисты посоветуют вам средство, наиболее подходящее для удаления эпоксидного клея.

Чем разбавить битум

Для того чтобы сделать гидроизоляцию из битума, для кровли или фундамента, можно использовать на выбор:

- Масляную отработку;

- Солярку;

- Керосин.

Не рекомендуется для разбавления битума использовать уайт-спирит и тем более бензин. Данные вещества обладают высокой степенью взрывоопасности, а поскольку разогревать битум приходится на открытом огне, то может произойти его быстрое возгорание, и риск травмоопасности сильно возрастёт.

В большинстве случаев, для гидроизоляции фундамента или шиферной кровли, при разведении битума используется масляная отработка. Достать её можно легко на любом СТО или в других местах, где производится замена моторного масла на автомобилях.

Ниже будет представлен процесс разведения жидкого битума масляной отработкой.

Как растопить битум

Итак, прежде чем растопить битум, следует запомнить одно важное правило, не нужно делать большой костёр. Битум должен нагреваться постепенно, а пламя от костра не должно быть выше емкости, в которой он будет растапливаться.

Также, следует понимать, что в процессе нагревания, битум может легко загореться, особенно если не выдержано первое правило (огонь не должен быть слишком большим). Поэтому обязательно нужно предусмотреть для разогревания битума емкость с крышкой, поскольку только так можно потушить загоревшийся битум (накрыть крышкой емкость, предотвратив поступление воздуха вовнутрь).

Внимание! Ни в коем случае нельзя тушить загоревшийся битум водой, поскольку он начнёт сильно выплёскиваться наружу, и можно легко получить ожог.

Итак, перед тем, как растопить битум, следует развести костёр. Прежде нужно предусмотреть опоры, на которые вы смогли бы водрузить емкость с битумом для разогрева.

Что касается емкости, то она должна быть несколько больше по объёму, чем уложенный в неё битум. Дело в том, что когда битум растопится, он должен помещаться в емкости, а не вытекать из неё. Так же, как было сказано выше, емкость должна быть с крышкой и удобной ручкой, которая бы не сильно нагревалась.

В каких емкостях проходит растопка

Для того, чтобы процесс подготовки битума для эксплуатационных целей проходил максимально безопасно для людей, его следует предварительно поместить в такие емкости:

- специальные битумоплавильные установки;

- стальные котлы;

- термосы.

Мастика с таким аналогичным отделочным элементом всегда будет готова к оперативной транспортировке, а также к быстрому практическому использованию.

Как развести битумную изоляцию и подготовить ее к работе

Особенности материала

Разновидности материала

Чем разбавить продукт

- Особенности составов для кровли

- Особенности продукта для фундамента

Как разогреть пасту

Классификация

Наиболее широко применяемым битумным материалом является мастика. Она представляет собой смесь нефтяной основы и синтетических добавок. Высокая популярность состава связана с его хорошими укрывающими свойствами, высокой эластичностью и практически абсолютной влагозащитой.

Основной критерий, по которому можно классифицировать мастики – способ их нанесения. По этому признаку можно выделить 2 группы:

- Горячая мастика.

Является расплавленным в масле или керосине битумом с внесёнными в него присадками. Для нанесения такого материала требуется нагревать его до 160-180 ˚С. После нагревания и выдержки состав готов к применению и в него не нужно добавлять специальные растворители

Обычно битум разогревают на костре Источник a.d-cd.net

- Холодная мастика.

Материал изготавливается на основе битумных паст. В состав входят летучие эмульсионные составы (нефтяные масла, бензин, лигроин, мазут). Чтобы нанести материал, его не требуется подогревать. Однако, для получения нужной консистенции необходимо вводить растворители, а для этого нужно знать, чем развести битумную мастику

На упаковке указывается, чем можно развести материал Источник stroitesnami-baltym.ru

Различие в способе нанесения определили области применения горячей и холодной битумных мастик. Горячая обычно применяется для приклеивания рулонных кровельных материалов, а также для гидроизоляции горизонтальных поверхностей, находящихся над землёй. Если необходимо нанести изоляцию на вертикальные плоскости или на поверхности, которые будут находиться под землёй, применяют холодную разновидность. В данной статье речь пойдёт именно про холодную мастику.

В свою очередь холодная битумная мастика подразделяется на 5 видов:

- битумно-резиновая;

- битумно-каучуковая;

- битумно-полимерная;

- битумно-эмульсионная;

- масляная.

Основой всех составов является битум, а присадки определяют дополнительные свойства материала. К примеру, полимерная мастика, в состав которой добавляют полиуретан, отличается высокой эластичностью и прочностью. Масляная разновидность обладает свойством не высыхать полностью, что незаменимо при изоляции трубопроводов, которые располагаются под землёй. От состава материала зависят не только его свойства и области применения, но и определяется, чем развести битумную мастику до жидкого состояния, в котором её можно будет наносить.

Для получения необходимых свойств в битум могут добавлять органические или синтетические добавки Источник open-krasnodar.ru

Нагрев

Процесс нагрева может беспроблемно осуществляться в специальных плавильных установках. Однако таковые имеются в распоряжении далеко не у всех пользователей, поэтому обычно в ход идут подручные конструкции. Это могут быть металлические бочки. В роли непосредственного нагревателя обычно применяется открытый огонь. По ходу процесса нагрева битумного состава очень важно соблюдать максимальную осторожность, потому что даже остаточные нефтепродукты – это горючие вещества. При нагревании битум всегда начинает сильно шипеть и пениться.

Пугаться этих вещей не стоит, поскольку в норме они должны происходить.

Битумная смесь будет до конца готова только после того, как ее поверхность станет идеально гладкой и глянцевой. Признаков перегрева не должно быть. Обнаружить разложение материала возможно, если заметить выделение интенсивного и едкого дыма зелено-желтого цвета. Чтобы подготовить действительно качественный продукт нужного уровня эластичности, очень важно не допустить перегревания, поскольку в итоге оно спровоцирует высокие показатели хрупкости материала.

Чем растворить битум – немного теории

Битум – один из древнейших строительных и изоляционных материалов, человечество научилось его использовать раньше, чем цемент и кирпичи из обожженной глины. В чистом виде природный битум не применяется, а вот в виде промышленных смесей встречается более чем широко. Составы на битумной основе бывают следующими:

- Грунтовочными – для предварительной пропитки межэтажных и стропильных конструкций. Такие битумы актуальны при устройстве деревянного перекрытия между этажами и многослойной отделке крыш;

- Клеевыми – для надежного приклеивания кровельных материалов рулонного типа в условиях высокой влажности будущей эксплуатации;

- Гидроизолирующими – предполагают введение армирующих наполнителей (отвердителей), именно такими жидкими смолами заливают плоские крыши и кровли с малым (до 10 градусов) уклоном;

- Теплоизоляционные битумы встречаются сравнительно редко, т.к. нуждаются в пористых добавках для качественной теплозащиты. В настоящее время практически вытеснены листовой и рулонной изоляцией;

- Битумные бетоны. Общеизвестны под наименованием асфальта – хотя рецептура таких дорожных покрытий может значительно отличаться, в зависимости от типа почвы, предварительной подготовки дорожного полотна и т.п.

Что имеется общего у всех разновидностей битумных смол? Во-первых, малая температура размягчения, от 70-80 ˚C. Атмосферный воздух до таких значений не прогревается, но полотно дороги в жаркий день вполне достигает «точки пластичности». Поэтому важно знать, как удалить битум с одежды, обуви и обводов автомобиля – обзавестись неприятными брызгами можно не только на свежем асфальте.

Во-вторых, битумы токсичны, пусть и далеки от летальных доз. Столь широкое использование слаботоксичных материалов в гражданском и дорожном строительстве связано с комплексом битумных достоинств – надежной гидроизоляцией, стойкостью к механическому и кислотному воздействию. В обозримом будущем замены битумным составам не предвидится – стало быть и очистка от битумных брызг останется актуальной для жителей сел и городов.

В-третьих, все без исключения битумы въедливы. Аморфно-смолистая капля впивается в каблук выходной обуви, подол платья или сверкающее крыло автомобиля и выглядит ужасно заметным инородным телом, хоть выбрасывай туфли и перекрашивай машину. Таких крайностей можно избежать, занявшись очистными противобитумными процедурами.

Первейшее правило при ликвидации битумных брызг – не пытайтесь их соскоблить!

Из допустимого механического воздействия возможно аккуратное срезание толстого битумного слоя, да и то при обязательном условии ограниченности движения ножом. Если нож «сорвется» с битумного ошметка и заденет основную поверхность – смысл очистительной процедуры будет утерян – царапина или вмятина едва ли лучше инородного пятна. Как растворить битум, определяется составом загрязненного материала. Основными объектами «смолистых неприятностей» являются автомобили, обувь, одежда и напольные покрытия.

Чем разбавлять битумные мастики

Особенностью холодных гидроизоляционных материалов является их почти полная готовность к применению. Нужно понимать, что мастика поставляется в очень густом состоянии, наносить такой состав на изолируемые поверхности невозможно.

Неразбавленный битум слишком густой для нанесения Источник garantpolimer.ru

Чтобы получить приемлемую консистенцию, необходимо использовать растворители. После нанесения они улетучиваются, и покрытие обретает заявленную твёрдость. В качестве растворителей для битумной мастики используют следующие органические средства:

- керосин;

- низкооктановый бензин;

- уайт-спирит;

- резинотехнический бензин-»галоша».

Количество растворителя не должно превышать 20% от общего объёма получившегося состава, в противном случае мастика может обрести излишнюю текучесть, потерять адгезионные и влагозащитные свойства. При разбавлении нужно учитывать, что для нанесения на отвесную поверхность, состав быть более густым. Несмотря на то, что растворитель выветривается, лучше плотно закрыть крышку после работы, чем разбавить битум лишний раз при начале новой работы.

Прежде чем разбавить мастику нужно определиться со способом нанесения. При ручном нанесении высоких требований по густоте не предъявляется. Если гидроизоляция распыляется через краскопульт, нужно обеспечить такую консистенцию состава, чтобы частички смогли пройти через сопло инструмента.

В этом видеоролике показано, какой консистенции должна быть мастика для нанесения кистью:

В результате разбавления должен получиться материал, который будет легко наноситься на поверхность, обеспечит адекватный расход средства и при этом надёжно защитит конструкцию от влаги. Также нельзя забывать, что применяемые растворители являются легковоспламеняемыми, поэтому запрещено работать вблизи источников огня.

Как развести с помощью различных растворителей?

Растопить битум можно посредством различных составов. Высокую эффективность в данных делах демонстрируют обыкновенный керосин, уайт-спирит, а также бензин с низким октановым числом. Каждый из вариантов имеет свои особенности и нюансы. Познакомимся с ними поближе.

Керосином

Большинство пользователей в домашних условиях растапливают битумные составы посредством обыкновенного керосина. Это очень эффективный и несложный способ. Стоит учитывать, что керосин является максимально устойчивым к нагреванию, но при этом испаряется очень медленно. При подогреве битумной мастики следует дождаться, пока она приобретет более жидкую консистенцию. После этого емкость, в которой она стояла на огне, нужно с него убрать и развести битум небольшим количеством керосина. Вливать последний надо тоненькой струйкой, постоянно при этом помешивая раствор. Подготавливать подобную смесь нужно быстро, не затягивая.

Уайт-спиритом

Развести битум можно и с применением уайт-спирита. К примеру, допустимо мелко порубить битум и залить его указанным средством. Некоторые пользователи утверждают, что данный процесс оказывается гораздо более простым, нежели нагрев. Подобный способ является несложным, но довольно эффективным.

Низкооктановым бензином

Очень хорошо битумную мастику растворяет низкооктановый бензин. К примеру, для приготовления грунтовочной смеси плавят твердые куски битума в рассматриваемом составе под действием температуры от 180 до 200 градусов Цельсия. Готовую смесь постепенно остужают, а после этого укладывают непосредственно на изолируемое основание.

Однако к таким процедурам люди обращаются в редких случаях, предпочитая покупать готовые составы.

Резинотехническим бензином

Резинотехнический бензин «Галоша» является органическим средством, при помощи которого удается разбавить битум для получения нужной консистенции. Подобное средство продается во многих магазинах, имеет совсем небольшую стоимость. Но нельзя забывать о том, что «Галоша» – это пожароопасный, воспламеняемый состав, состоящий из смеси легких углеродов. Сам по себе резинотехнический бензин является продуктом нефтехимической промышленности.

Нанесение разбавленной мастики

Гидроизоляция наносится со стороны давления воды, то есть с внешней стороны. Перед нанесением состава изолируемую поверхность необходимо подготовить. Сюда входят следующие операции:

- скругление острых граней;

- выполнение галтелей в местах переходов плоскостей;

- сбивание гребешков, появившихся в местах стыков опалубки;

- очистка от мусора;

- отшелушивание отпадающих частичек;

- сушка поверхности.

Влажность является важным показателем при нанесении гидроизоляции. При нанесении всех видов мастик (кроме эмульсионной) влажность поверхности должна составлять не более 4%. Её можно определить либо с помощью влагомера, либо плотно прижав к поверхности лист полиэтилена на несколько дней. Если на плёнке не образуются капли конденсата, поверхность готова к нанесению изоляции.

Влажность бетона проверяют специальным прибором Источник beton-house.com

На подготовленную поверхность предварительно наносится грунтовка, называемая битумным праймером. Она улучшает сцепление мастики с укрываемой поверхностью. Праймер представляет собой растворенный в органических растворителях нефтяной битум. Чтобы приготовить грунтовку, необходимо расплавить куски твёрдого битума в бензине или отработанном масле при температуре 180-200 °С, постоянно помешивая смесь. Приготовленную грунтовку остужают и наносят на изолируемую поверхность. Однако, лучше приобрести готовый состав, чем разбавить праймер битумный самостоятельно.

Праймер необходимо использовать, если основная поверхность не позволяет качественно нанести гидроизоляцию непосредственно на кровлю или фундамент. После высыхания грунтовки можно обмазывать поверхность битумной мастикой. Её следует наносить параллельными слоями равномерной толщины в направлении снизу-вверх. Для нанесения используются кисти, валики или краскопульт. Если поверхность ровная, для обмазки можно применить широкий шпатель.

На поверхности большой площади рационально использовать широкий шпатель Источник kraski-net.ru

Обычно мастика наносится в 2-4 слоя. Новый слой наносится только после полного высыхания предыдущего. Толщина гидроизоляции для фундамента глубиной залегания до 3 метров должна быть не менее 2 миллиметров. Чтобы продлить срок службы изоляции в местах изгибов рекомендуется проводить армирование. Для этого в проблемное место в первый слой мастики укладывается стекловолокнистый листовой материал или геотекстиль и вкатывается в него валиком. Лист должен быть таких размеров, чтобы он выступал с обеих сторон не менее 100 мм. Последующие слои наносятся только после полного высыхания.

В этом видео показана гидроизоляция ленточного фундамента праймером и мастикой:

Антикоррозийная мастика из битума с маслом

Если добавить в состав масло, то полученная смесь не затвердеет. Это важно для обработки труб и других металлических подземных коммуникаций. С добавлением масляных материалов получается клейкая, однако не жесткая пленка. Она не будет трескаться и сможет довольно долго сохранять свою целостность. Данный раствор не боится низких и высоких температур. Это идеальный раствор для обработки систем отопления. А вот для кровельных работ он не подходит.

Как готовить правильный раствор